鄂尔多斯杭锦旗区块低漏失压力井固井工艺技术

2019-01-16吴天乾李明忠蒋新立李德红宋文宇

吴天乾,李明忠,蒋新立,李德红,李 季,宋文宇

(中国石化华北石油工程有限公司技术服务公司 河南 郑州 450006)

杭锦旗区块位于鄂尔多斯盆地边缘,属于低压、低渗、低孔储层,天然气资源储量丰富,是鄂尔多斯盆地天然气资源开发的接替新区。但受地层承压能力、井身结构和钻井液性能等因素影响,固井质量较差,普遍存在固井漏失、低密度段固井质量差等问题。分析影响杭锦旗区块固井质量的主要因素,重点从井眼准备、浆柱结构优化、水泥浆性能调整、“正注反挤”固井技术等方面进行研究,系统总结出一套适合该区块的固井配套技术措施。

1 杭锦旗区块固井技术难点分析

1.1 固井漏失问题严重

固井漏失造成水泥返高难以达到设计要求,控排量顶替致使顶替效率低,“反挤”过程水泥浆易与钻井液发生混浆,且因漏点多难以保证环空有效“衔接”。导致杭锦旗区块固井易漏失原因主要有:

(1)地质构造与地层承压能力因素:受多次地壳运动影响,平面上构造复杂、断裂发育、易漏层纵向分布,垂向各层均发生过不同程度的井漏,主要漏失层位为刘家沟、石千峰组和下石盒子组。钻、固井资料表明,部分井区刘家沟组地层承压能力仅为1.10 g/cm3。2016年,固井失返率达95.2%。

(2)环空间隙小,一次封固段长,循环摩阻较大。大多采用222.2 mm钻头与177.8 mm套管的井身结构,裸眼一次封固段长不小于3 500 m。

(3)杭锦旗区块井段上部采用1.30~1.33 g/cm3低密度水泥浆封固,在易漏失层位上产生的静液柱压力已大于地层承压能力。若采用更低密度的泡沫水泥浆或高强度漂珠低密度水泥浆,成本显著增加。

1.2 大斜度段、水平井段顶替效率低

出于石千峰组、石盒子组防塌考虑以及保证套管顺利下入的需要,钻井液的粘度与切力普遍较大,坂土含量高;部分井因漏失在固井前无法建立循环,原钻井液滞留井内;环保设备不能及时清除固相、调整钻井液性能,也致使井壁与套管壁上泥饼厚度增大。大斜度井段和水平井段的套管偏心、流变性级差不匹配、井内稠浆、厚泥饼、岩屑床滞留等原因,导致顶替效率低,较低的地层承压能力限制了全程大排量的紊流顶替。

2 固井技术措施

2.1 总体技术对策

(1)固井前能够建立正常循环的井,采用正常程序与正常浆量固井,全力满足提高顶替效率要求;部分井区按照地层承压能力所能保证的水泥返高,适当附加10%~15%设计正注水泥浆量;

(2)固井前无法建立正常循环的井,采用“正注”与“反挤”固井;“正注”水泥浆量返至漏层位置,不附加,采用工程措施保证“正注”段顶替效率;

(3)正常固井发生漏失但水泥返高不够,或采用“正注”与“反挤”的井,应以充分破坏上部井段环空内钻井液结构力、促进井壁与套管壁泥饼冲刷、减少钻井液与水泥浆混掺为目的,进行“反挤”设计。

2.2 工程措施

2.2.1 固井浆体性能优化

为防止固井漏失和压稳活跃气层,采用三凝水泥浆体系固井。

(1)低密度水泥浆性能优化。

初期主要采取提高水灰比、降低水泥浆密度方法进行防漏固井,但由于水泥浆与钻井液之间的流变性差异不匹配,混浆严重甚至发生窜槽,防井漏及提高水泥返高效果不明显,水泥封固段质量较差。因此,基于颗粒级配原理,在原有人工漂珠减轻低密度水泥浆(密度1.33 g/cm3)体系基础上,优化调整微硅加量及水灰比,开发了密度1.25 g/cm3的低密度水泥浆。该体系具有较好的塑性粘度,动塑比大于钻井液动塑比,流动性较差,满足提高顶替效率的流变性级差要求;70℃/48 h条件下的抗压强度大于6 MPa,增强了水泥环测井声幅响应;适当提高水泥浆初始稠度(10~15Bc),直角稠化特征明显,过渡时间小于15 min。

(2)过渡浆性能优化。

过渡浆是通过由1.25 g/cm3低密度水泥浆降低水灰比获得,便于施工。过渡浆段长根据主要漏失层位的斜长设计,密度为1.40~1.45 g/cm3。过渡浆中的漂珠组分、较差的流动性和较短的稠化过渡时间,有利于封固漏层,减少漏层以上环空水泥浆漏失,并提高压稳系数。

(3)尾浆性能优化。

尾浆封固大斜度段与水平段,密度1.88 g/cm3;初始稠度15~20 Bc;直角稠化,稠化过渡时间小于10 min,可泵时间满足固井碰压后即可稠化,减少气窜与地层漏失带来的不利影响;膨胀剂的加入使水泥石具有一定的膨胀特性。低密度领浆与尾浆稠化时间分别如图1所示。

图1 水泥浆在70℃×40 MPa×35 min条件下的稠化曲线

2.2.2 固井浆柱结构设计

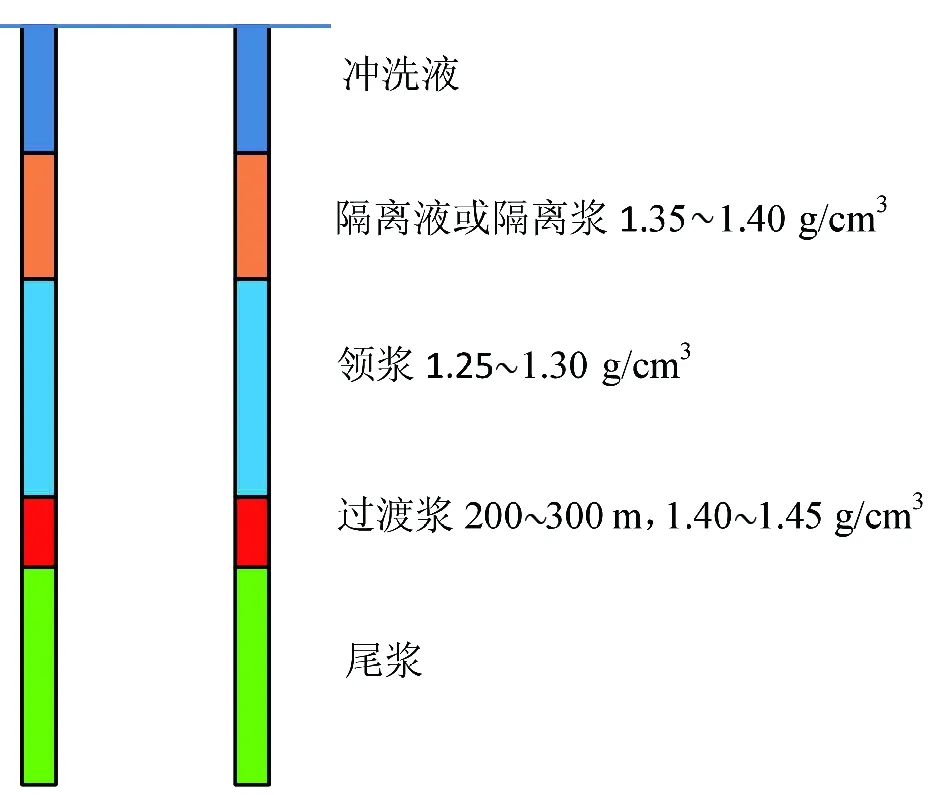

以提高顶替效率为主,兼顾固井防漏需要,优化后的固井浆柱结构见图2。

冲洗液作用是稀释钻井液与冲刷井壁,隔离液作用是分隔钻井液与保证顶替界面稳态。

图2 优化后的固井浆柱结构

相关设计:

(1)用量:冲洗液对目的层紊流冲刷时间大于8 min;隔离液(浆)用量以冲洗液的1.0~1.5倍为宜;

(2)密度:设计钻井液密度最低,隔离液密度不高于领浆,或取钻井液与领浆的平均密度;冲洗液密度不作特殊要求;若采用隔离水泥浆作为隔离液,并封固上部井段,其与领浆混浆后,不会造成水泥石强度降低。设计隔离水泥浆密度至少比钻井液密度高0.15 g/cm3;

(3)流变性:流体流变性应满足梯级匹配,层层推进,以有效提高顶替效率[3]。隔离液流变性应满足动塑比[4]:(τ0/η)隔离液(浆)>(τ0/η)钻井液或φ100隔离液(浆)>φ100钻井液;

2.2.3 防漏与提高顶替效率的注替设计

固井注、替浆排量,需在满足地层承压能力和提高顶替效率要求的约束下,根据环空动液柱压力随施工时效变化进行实时调整。根据固井浆体流变性设计结果,以实现环空内冲洗液的紊流顶替与隔离液塞流顶替为基本要求。注、替浆排量控制原则与方法:

(1)注、替浆排量不能超过固井前钻井液循环排量;

(2)提高冲洗液出套管后环空上返速度,改善冲洗液紊流冲刷环空壁面与稀释钻井液的效果。尤其是二级结构水平井由于水平段长、水泥浆量大,在注浆期间需保持或适当提高排量;

(3)替浆期间,“U”型管效应结束前,以不超过固井前钻井液循环排量的原则,使用泥浆泵灌浆;井口起压或“U”型管效应结束后,停泥浆泵,以水泥车替浆,保证冲洗液紊流顶替;泵、车平稳转换,避免激动压力压漏地层;

(4)随着井口压力升高,以隔离液(浆)塞流顶替直至碰压。

常规固井通常采用紊流或塞流顶替来提高顶替效率,但兼顾杭锦旗区块固井防漏需要,设计流动性较差的隔离液(浆),提高塞流顶替临界排量;设计流动性好的冲洗液,降低紊流临界排量,尽可能同时实现冲洗液的紊流冲刷与隔离液(浆)塞流顶替[5]。紊流与塞流顶替的设计方法[6-7]为:

隔离液(浆)的塞流顶替,取临界雷诺数100:

(1)

冲洗液的紊流冲刷,取临界雷诺数Rec=3 470-1 370n,得

(2)

式中De为套管外径,mm;Dw为井眼平均井径,mm;Qw为冲洗液的紊流临界排量,L/s;Qs为隔离液(浆)塞流临界排量,L/s;ρ为对应的浆体密度,g/cm3;K为对应的稠度系数,Pa·sn;n为对应的流性指数。

六速粘度计测定隔离浆与冲洗液的流变参数,并计算临界排量。以222.2 mm钻头×177.8 mm套管为例,考虑井壁扩大率10%。利用六速粘度计各转速下测得的数值,通过计算,冲洗液紊流临界排量为734 L/min,隔离液(浆)塞流临界排量为433 L/min(见表1)。

表1 冲洗液与隔离浆的流变参数与临界排量

2.2.4 固井前钻井液性能调整

根据井眼不同状况制定针对性的钻井液性能调整策略。固井前钻井液性能调整主要采取以下措施:

(1)下套管时分段循环,破除钻井液结构力,降低套管入井产生的激动压力,同时避免开泵憋漏地层。分段循环要求:薄弱地层以上井段每500 m循环;进入薄弱地层前,薄弱层以上井段井内钻井液全部置换;进入薄弱地层后,每200 m井段循环。分段循环时,均缓慢顶通,压力稳定后,逐渐提高排量。

(2)套管下入设计井深后,缓慢顶通井内钻井液,泥浆泵单凡尔小排量将井内封闭浆全部循环出井,根据井口返浆情况,逐渐提高循环排量,当环空返速不低于1.2 m/s后,定排量循环至少两周,有效清除一、二界面上虚泥饼,降低钻井液粘度与切力。钻井液密度根据实际井况调整,马氏漏斗粘度小于45 s。

(3)若下完套管后,出现井漏、井内大斜度段与水平段封闭浆无法循环出井等情况,则正注钻井液,根据井口压力,控制注浆排量,将套管内与漏点以下环空内的封闭浆推挤至地层,清除泥饼,并且避免恶化漏失情况。钻井液用量为该段容积的1.5~2倍。漏点以上适当推挤一定钻井液,以破坏环空内钻井液结构力,保证环空畅通。

2.2.5 “正注反挤”固井技术

上述措施应用后能在一定程度上保证水泥返高。但对下套管、钻井液循环过程中发生漏失,或精确评估的地层实际承压能力不能保证水泥浆返高至设计井深,固井宜采用“正注反挤”技术;对正常固井过程中发生漏失造成水泥返高不够情况,需采用“反挤”补救技术。

“正注”水泥浆封固至漏层底部位置或地层承压所保证的水泥返高,由实测井径扩大率核算水泥浆用量。若封固至漏层底部,不附加;封固至地层承压所允许的水泥返高,附加10%~15%。“正注”前,首先注入胶液或新配钻井液,充分破坏井内钻井液结构力,有效冲刷井壁泥饼,然后依次注入冲洗液(可适当提高用量)、水泥浆,提高替浆排量,但不能超钻井液循环的排量,提高目的层段固井质量。

为避免水泥浆强度不能有效封固薄弱地层而造成“反挤”压漏地层,同时减少“反挤”时井内钻井液对“正注”段上部水泥浆的污染,一般施工等待时间不小于12 h。“反挤”水泥浆量参考“正注”时的碰压压力、漏失量设计反挤水泥浆量,适当附加。施工中提高冲洗液用量,以实现破坏钻井液在井内长时间静止所形成的结构力,冲洗液后依次注入200 m隔离液和设计水泥浆量。试挤后,在压力许可范围内,提高“反挤”排量。随着打开漏点、钻井液结构力破坏以及水泥浆注入,井口压力逐渐下降。当部分冲洗液进入漏点后,由于冲洗液在漏层孔、隙介质中的指进,井内压力最小,当隔离液与水泥浆进入漏层,与钻井液相近或更差的流变性导致指进现象消失,井口压力开始上升。

2.2.6 其它工程技术措施

(1)保证套管居中。

利用软件模拟扶正器安置方式与套管居中度、套管下入摩阻之间的关系,保证套管居中度不低于0.67[8]:井底三根套管每根安置1个,保证套管“抬头”;水平段每两根安置一个;在造斜段,井斜角大于45°的井段每3根套管安置一个树脂旋流刚性扶正器,井斜角小于45°则每5根安置一个;直井段每8根安置一个弹性扶正器。

(2)地层承压能力评估。

采用静态承压或动态承压方法。静态承压时关闭环形防喷器,通过光杆或原钻杆向井内缓慢泵入钻井液,在井口补偿一定压力;补偿压力根据固井后环空增加的液柱压力(与环空钻井液液柱压力相比)和循环摩阻计算。动态承压即通过逐步提高循环排量,利用钻井液在环空产生的循环摩阻,对易漏失层位的地层承压能力进行评价。动态承压方法较适用于低漏失压力井的地层承压能力测试。

(3)控制下套管速度。

下套管过程需防止下放速度太快而产生过大的激动压力压漏地层。以易漏失层位承压能力为依据,采用稳态波动理论模拟套管下放过程中产生的激动压力,确定套管下放的临界速度。根据杭锦旗区块地层承压能力,套管下放速度的控制标准为:直井段每根套管下放时间不低于45 s,易漏失层位以上500 m处开始,每根套管下放时间不低110 s。

3 现场应用分析

杭锦旗区块应用该固井配套工艺技术系列后,固井质量显著提高。2017年,固井优质率61.9%,优良率93.6%,较2016年同比提升35.2%和22%;正注返高提高至1 300 m左右,基本达到反挤目标层位延安组,对接成功23口井,区块内统计空套管段长100~550 m范围,空套管段长及未全封井占比显著降低。

JPH-3X井技术套管下套管未发生漏失,固井前钻井液环空返速达到1.2 m/s,有效降低了其粘度与切力。按照上述思路进行固井设计与施工,水泥浆顺利返出地面,全井优质率接近100%。

JPH-3Y井技术套管下套管时发生漏失,经堵漏后固井前钻井液循环正常。按照全井段一次封固进行固井设计与施工,替浆过程时发生漏失,根据漏失量与碰压压力,推算水泥返高1 500 m;候凝12 h后,“反挤”水泥浆30 m3。声幅测井显示环空未衔接井段仅70 m,1 500 m以下固井质量优质,井口至井深800 m“反挤”井段优质,其余井段除70 m空套管外,低密度封固段质量达到良好。

JPH-3Z井下完套管后,由于严重漏失不能建立循环,井内稠浆无法循环出井,该井被迫采用“正注反挤”施工。“正注”封固至漏层底部,水泥浆不附加;正注12 h后,依次反挤冲洗液、隔离浆和低密度水泥浆。根据井口压力显示,反挤部分水泥浆后,压力缓慢降至最低后显著上升,反挤水泥浆进入上部漏点。为避免上部漏层漏失情况恶化,并促使水泥浆继续下行,降低反挤排量至设计量后附加15%。后期声幅测井曲线表明存在两点漏点,上部漏点以上至井口固井质量优质,两个漏点之间井段由于注浆速度降低,存在一定混浆,固井质量达到合格,部分井段达到良好,“正注”下部井段固井质量优质。

4 结论

(1)针对鄂尔多斯杭锦旗区块固井漏失和顶替效率低的问题,制定了以提高顶替效率为前提,采用钻、固井工程措施防漏,以正注反挤技术解决返高不足的技术对策,现场应用取得一定效果。

(2)固井前钻井液性能调整、冲洗液低返速紊流顶替、隔离液(浆)高返速塞流顶替、提高领浆初始稠度和动塑比,以及扶正器保证套管居中等技术措施的实施,提高了杭锦旗区块水平井和大斜度井的顶替效率。

(3)在下套管、钻井液循环和固井过程中,控制下套管速度、钻井液分段循环、调整水泥浆密度、过渡浆堵漏、注替浆排量控制等措施,对固井防漏具有明显效果;通过完善“正注反挤”固井技术,有效解决固井漏失造成的水泥返高不足问题,提高了反挤段固井质量。