橡胶密封条自动冲裁设备的设计与动力学仿真

2019-01-16刘彩霞晋心斌

□张 应□刘彩霞□晋心斌

1.芜湖起重运输机器股份有限公司 安徽芜湖 241000

2.安徽工程大学 机械与汽车工程学院 安徽芜湖 241000

1 设计背景

自动化设备能够在保证产品生产质量的同时提升产能,为企业带来较大的利润空间[1]。三元乙丙材质橡胶密封条拥有良好的弹性,具有抗压缩变形、耐老化、耐高低温等优点,应用于密封系统中,具有良好的密封防护作用[2]。由于橡胶密封条具有柔韧的特性,因此利用钻床进行孔加工时,很难保证孔的外观与精度,严重影响产品的质量及生产效率。传统的冲裁加工一般采用普通冲床,安全性差,能耗大,效率低。

针对橡胶密封条钻孔加工工艺中存在的不足,设计了一种基于双平行四边形连杆机构的自动冲裁设备。这一橡胶密封条自动冲裁设备由传动装置、模具固定装置、冲裁模具、控制系统等部分组成,能够实现一体化冲裁,结构简单,实用性强,安全性高,具有噪声小、能耗低、体积小、易于进行工位布置等优点,可以大幅提升企业的生产质量及效率。同时,对企业而言,这一自动冲裁设备可以使产品具备一定的竞争力,并带来更好的经济效益。

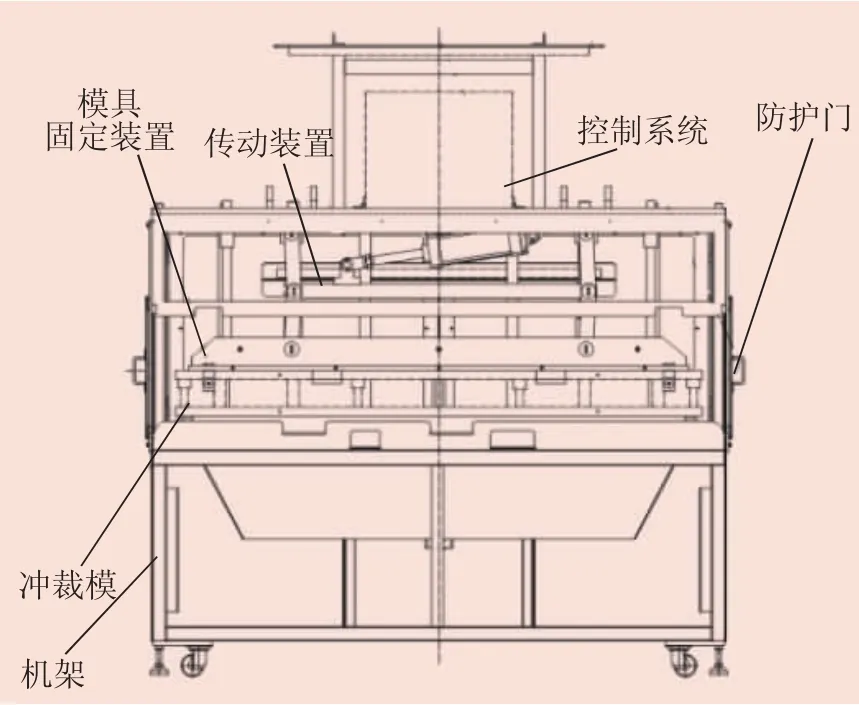

2 自动冲裁设备结构

橡胶密封条自动冲裁设备合模状态结构如图1所示,主要由机架、防护门、控制系统、传动装置、模具固定装置、冲裁模等部分组成。传动装置由双平行四边形连杆机构[3]、导向装置、拉升气缸、上模安装板、平衡气缸、传动销轴等组成,其结构如图2所示。

图1 自动冲裁设备合模状态结构

图2 传动装置

3 自动冲裁设备工作原理

橡胶密封条自动冲裁设备基于双平行四边形连杆机构原理,通过由拉升气缸与平衡气缸组成的冲裁传动装置驱动上模上下往复运动。冲裁模的上、下模通过模具固定装置分别安装于上模安装板与机架平台上,通过冲裁模的定位装置,将橡胶条放置于冲裁模的下模上。平衡气缸在开模时对机构进行动力补充,若设备突然断气,也可防止机构坠落。

双平行四边形连杆机构具有平行升降的稳定性,可以降低对气缸行程的定位要求。当双平行四边形连杆机构达到最大行程时,模具运动方向就会由原来的下降变为上升,能够提高系统的刚度及运动平稳性。导向装置能够保证模具升降的精度,消除冲裁的振动力。设备的冲裁力由传动装置提供,采用双气缸作为动力源。双平行四边形连杆机构在运动过程中会遇到死点状态,通过设置调速阀,双气缸可以打破相互之间的死点,确保设备正常运行。设置双气缸同时满足用户的安全要求,通过增加蓄能器,可以避免因气源故障出现的设备坠落,确保设备安全性。

4 加工件

橡胶密封条自动冲裁设备能够对橡胶密封条进行冲孔、裁切加工,具体为冲裁六处直径为4 mm的孔,裁切最大长度为876 mm。以加工某汽车车门下密封条为例,加工件尺寸如图3所示,三元乙丙材料橡胶密封条具体参数见表1。

图3 加工件尺寸

表1 橡胶密封条参数

5 冲裁模设计

5.1 凸凹模尺寸

依据橡胶密封条产品参数可知,冲裁孔的直径为4 mm,按产品尺寸均布,孔的公差要求为±0.5 mm,材料厚度t为2.6 mm,抗拉强度σb为12 MPa,切口要求美观无毛刺。由于橡胶具有弹性,用普通冲压模冲裁橡胶密封条时,加工后橡胶密封条的孔径会小于产品要求的尺寸。另一方面,在加工过程中,影响孔收缩量的因素较多。因此,在设计凸模时,通常采取试模后修正的方法来确定尺寸。

查机械设计手册,当冲模间隙为4%~5%时,孔的收缩量Δd为[4]:

式中:k 为冲裁系数,t<2 mm 时,k=0.1 mm-1,t≥2 mm时,k=0.07~0.08 mm-1。

冲裁系数k取0.07 mm-1,代入式(1)得Δd=0.47 mm,则凸模冲头直径的基本尺寸d1为4.47 mm。

橡胶密封条冲裁的双边间隙Z可取08号钢的25%,查阅冲压模设计指导资料,可知08号钢的相关参数为t=2.6 mm,Zmin=0.36 mm[5]。该橡胶密封条冲裁模凹模双边间隙Z=0.36×25%=0.09 mm,计算得凹模内径d2为4.56 mm。

5.2 冲裁力计算

(1)理论冲裁力F0。平刃口模具冲裁时,理论冲裁力 F0为[5]:

式中:n为孔数。

结合表1参数,将数据代入式(2),经计算得F0=2 351 N。

(2)卸料力 Ft。卸料力 Ft可取冲裁力的 4%[5],于是有Ft=0.04F0=94 N。

(3)总冲裁力Fz。总冲裁力Fz=F0+Ft=2 351+94=2 445 N。

5.3 凸模校验

(1)凸模承压应力校验。冲裁时,凸模承受的压应力σp需小于凸模材料强度允许的压应力。对于圆形凸模,有 σp=F/A<[σp],F 为冲裁力,取 F0,A 为凸模最小面积。经计算,σp=150 MPa<[σp]=300 MPa,因此凸模承压应力合格。

(2)凸模失稳弯曲应力检验。失稳弯曲应力采用杆件受轴向压力的欧拉公式进行校验[5],凸模不发生失稳弯曲的最大长度Lmax为:

式中:E为凸模材料的弹性模量,MPa,一般模具钢为220 GPa;I为凸模最小横截面的最小惯性矩,mm4,直径为d的圆形凸模一般取0.05d4;n1为稳定安全因数,一般取2~3;F为冲裁力,取F0。

将设备凸模直径d=4.47 mm、n1=3代入式(3),得凸模长度Lmax=40 mm,可见设计的凸模长度应小于40 mm,才不会发生失稳现象。

6 传动装置设计

6.1 双平行四边形连杆机构布置

根据加工件尺寸,可确定双平行四边形连杆机构的尺寸,铰链横向尺寸为1 000 mm,连杆长度为200 mm,通过计算得升降行程为155 mm。由以上尺寸组成的双平行四边形连杆机构可以满足开模行程的要求,连杆机构如图4所示。

图4 双平行四边形连杆机构

6.2 传动力计算

(1)动力与负载确定。总冲裁力Fz为2445N,模具附件重力Gm为690N,连杆机构重力Gg为1060N,当机构向下运动进行冲裁时,Fz=Gm+Gg+FLd。经计算,需外部提供的冲裁动力FLd为695 N。当冲裁完毕向上运动时,开模负载Fu=Gm+Gg=1 750 N。

(2)初选气缸验算。初选拉升气缸缸径为100 mm,行程为180 mm,现场工作气压为0.8 MPa,经计算,拉升气缸输出最大力FLmax为6280N。当模具处于向下运动时,合模,α=9°,具体受力分析如图5所示。

图5 合模运动受力分析

拉升气缸理论输出冲裁力FLdmax=FLmaxsinα=982N,FLmax分解为水平方向力Fx1和竖直方向力FLdmax,由FLdmax>FLd可知,在冲裁时初选拉升气缸提供的冲裁力满足工艺需求。

当模具处于向上运动时,开模,β=2.8°,具体受力分析如图6所示。此时拉升气缸为开模所提供的向上拉力FLu=FLmaxsin β=306 N,开模负载Fu为1 750 N,因此拉升气缸在开模时,开模力不足,需要平衡气缸提供部分动力,以弥补拉升气缸开模力不足。

图6 开模运动受力分析

初选平衡气缸缸径为80 mm,行程为200 mm,现场工作气压为0.8 MPa,得平衡气缸输出最大力FPumax=4 019 N,需平衡气缸提供向上的开模力FPu=Fu-FLu=1 444 N,由于 FPumax>FPu,因此可知初选平衡气缸满足工艺需求。

7 系统动力学仿真

7.1 理论分析

橡胶密封条自动冲裁设备为单自由度多刚体系统[6],其机构简图如图7所示。

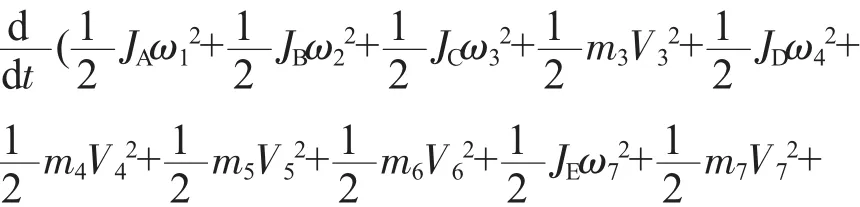

对于单自由度多刚体系统,宜采用动能定理建立系统的运动微分方程[7-8]。

以整个系统为研究对象,各连杆中:1号连杆为定轴运动,角速度为ω1,转动惯量为JA;2号连杆为定轴运动,角速度为ω2,转动惯量为JB;3号连杆为平面运动,质心速度为V3,角速度为ω3,转动惯量为JC;4号连杆为平面运动,质心速度为V4,角速度为ω4,转动惯量为JD;5号连杆为平动,质心速度为V5;6号连杆为平动,质心速度为V6;7号连杆为平面运动,质心速度为 V7,角速度为 ω7,转动惯量为 JE;8号连杆为平动,质心速度为V8。

图7 单自由度多刚体系统机构简图

根据质点系动能定理公式[9],能够得到系统动能T和橡胶厚度t之间的关系式:

系统的主动功率之和∑Ni为:

式中:M为转矩。

系统的运动微分方程为:

7.2 动力学仿真

在整个传动装置中,传动销轴起至关重要的作用,应用仿真软件对整台设备进行运动仿真[10],得出传动销轴的动态载荷,并根据分析结果对传动销轴进行验证。橡胶密封条自动冲裁设备中,连接双平行四边形连杆机构的传动销轴共有六处,如图2中所指示位置的传动销轴工况最为不利,是传递动力的源头,因此对该处传动销轴进行校核。若该处传动销轴满足要求,则其它处传动销轴均可满足要求。所验证的传动销轴尺寸如图8所示。

图8 传动销轴尺寸

系统动力学仿真步骤如下:①对各个连杆赋予相应材料;②定义固定机架和各连杆;③添加运动副,气缸为滑动副,其它均为转动副;④对运动副添加阻尼。

根据步骤完成系统的运动仿真,得到传动销轴的动态载荷,如图9所示。在开模至最高位置时,传动销轴的综合载荷为4 985 N,拉升气缸的纵向分力Fy=4 985×sin 2.8°=244 N,所选拉升气缸在该工况时的最大分力FLu为306 N,由于FLu>Fy,因此拉升气缸的选型符合设计要求。

图9 传动销轴动态载荷

7.3 有限元分析

根据动力学仿真分析,可知传动销轴的最大综合载荷为4 985 N。应用Nastran软件将该载荷添加于传动销轴模型中,传动销轴应力、应变云图分别如图10、图11所示。

图10 传动销轴应力云图

图11 传动销轴应变云图

由有限元分析可知,传动销轴在最大载荷为4 985 N时,最大应变量为0.001 963 mm,最大应力为16.64 MPa。可见,传动销轴的结构设计满足要求。

8 结论

基于双平行四边形连杆机构上下往复运动的原理,设计了橡胶密封条自动冲裁设备。通过理论计算与分析,确定了凸凹模尺寸及总冲裁力,并对凸模尺寸设计进行了校验,得出不发生失稳现象的条件为凸模长度应不大于40 mm。对升降气缸的传动力进行理论计算,确定了拉升气缸选型参数,缸径为100 mm,行程为180 mm,同时确定了平衡气缸选型参数,缸径为80 mm,行程为200 mm。根据动力学理论知识,对关键部件传动销轴进行动态仿真分析,得出传动销轴的最大载荷为4 985 N。应用Nastran软件分析,得出传动销轴的最大应变量为0.001 963 mm,最大应力为16.64 MPa,进一步验证了设备设计的合理性。

这一橡胶密封条自动冲裁设备经实际使用,得到了较好的反馈效果。