35 t/h启动锅炉超温分析与技术改造

2019-01-16李茂游必超后颖黎王林

李茂,游必超,后颖黎,王林

(1.华能云南滇东能源有限责任公司滇东电厂,云南 曲靖 655508; 2.西安热工研究院有限公司,西安 710054)

0 引言

启动锅炉是现代机组的重要辅助设备[1],主要作用是为机组冷态启动提供蒸汽[2],作空气预热器(以下简称空预器)吹灰、电除尘灰斗伴热、油枪吹扫、小机冲转之用。启动锅炉的调试性能直接影响整个机组的安全调试进度[3]。

焦作丹河电厂异地扩建2×1 000 MW机组工程,设计有2台快装型燃油启动锅炉。该锅炉初次点火后即暴露出炉膛升温过快、过热蒸汽严重超温问题,启动锅炉频繁发生超温跳机。结合现场运行数据,认为低负荷下燃烧器出力过大、各级受热面吸热量不匹配是锅炉超温的主要原因,遂对启动锅炉燃烧器、炉膛烟道及减温水系统进行了技术改造,对炉膛火焰进行了燃烧调整,各项措施取得了较好的效果。

1 设备概况

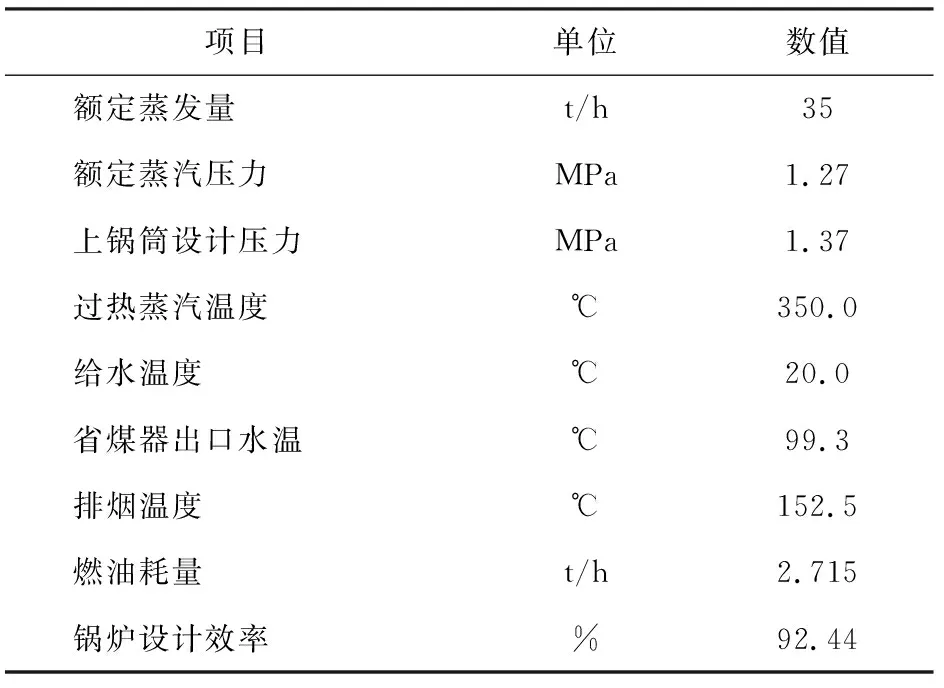

本工程选用KDZS35-1.27/350-Y(Q)Ⅱ快装型汽包锅炉,该锅炉设计燃料为#0轻柴油。锅炉主要设计参数见表1。

1.1 锅炉本体结构

本工程锅炉为单锅筒、纵置式、室燃A形结构,本体为中间炉膛,两侧单级对流管束,前出烟布置结构,锅炉尾部采用高效换热翅片管式省煤器。

上锅筒内部有水下孔板和汽水分离器,两侧下集箱采用小型锅筒结构。锅炉四周由管子和鳍片组成膜式水冷壁,顶部有锅筒,底部有可膨胀的密封板,组成一个完全封闭的锅炉本体。中置炉膛两侧为切向管膜式水冷壁,管间采用圆钢与水冷壁钢管焊接,以保证该水冷壁将炉膛与对流管束完全隔开且具有双面换热功能。在炉膛后部两侧有拉稀的凝渣管束,凝渣管束后面有顺列布置的过热器管束;炉膛燃烧产生的烟气垂直冲刷管束,使管束内的饱和蒸汽转变为350.0 ℃的过热蒸汽。锅炉前部炉顶左右各布置一个出烟口,通过连通烟道与省煤器相连。烟气流经省煤器后,通过烟囱排入大气。

表1 启动锅炉主要设计参数

1.2 燃烧器简介

锅炉采用微正压燃烧,燃烧器布置于前墙。锅炉选用了德国欧科(ELCO)公司设计制造的燃油分体式燃烧器,型号为RPD80L-R/S-R,额定供油压力3.00 MPa,耗油量500~2 693 kg/h。油枪采用机械雾化方式,利用自带的全自动比例调节仪,可实现燃油量、配风量的多级匹配调整,以满足连续变负荷需求,确保炉内燃烧充分、稳定。

2 过热蒸汽超温问题

2.1 问题描述

启动锅炉首次点火后,炉膛温度、过热蒸汽温度均快速升高,12 min后汽温即突破370.0 ℃定值,引发主燃料跳闸MFT(Main Fuel Trip)保护动作停炉。调取过程曲线可知,蒸汽平均温升速率高达30.0 ℃/min,这无疑会对受热面管材产生极为不利的影响[4]。超温跳机前运行人员虽然采取了过热器减温水阀全开、减温水旁路手动阀全开以及增开1台给水泵以提高减温水喷射压力等措施,但仍无法遏制住汽温快速上升的势头。

此外,该锅炉点火后,温度上升迅速而压力增长缓慢,汽温超限(>370.0 ℃)发生跳机时,过热器出口压力仅达到0.35 MPa,蒸汽参数无法满足用户连续使用要求。

2.2 调整与分析

为分析超温原因,利用供回油管道自带的齿轮流量计,实测了燃烧器点火模式下的耗油量。结果显示,多次测量值均在1 200 kg/h以上,与燃烧器标称的最低出力500 kg/h有较大差距。因此判断,燃烧器低负荷工况下,油枪出力过大。

为保证工期,从运行角度提出了临时性措施:通过降低系统供油压力,减少油枪耗油量,进而削弱汽温快速上升趋势。经试验摸索,燃烧器入口油压最终由3.00 MPa降低至1.20 MPa。再次点火后,过热蒸汽温度得到小幅改善,但依然接近370.0 ℃的最高限值。此外,在对外供汽阀全开情况下,过热器出口蒸汽压力长期维持在0.40 MPa左右,与1.20 MPa的设计值相差较大。启动锅炉点火后,汽温快速升高而汽压增长缓慢,这一特点实际反映出各级受热面存在吸热量不匹配问题:水冷壁、锅筒等辐射受热面吸热量偏小,引起汽包起压慢;过热器等对流受热面吸热量偏大,导致汽温增长迅速。

启动锅炉目前的性能表现,无法满足后续带给水泵汽轮机(补充全称)的要求。常规的运行调整措施收效甚微,对启动锅炉进行技术改造势在必行。

3 技术改造

3.1 燃烧器增设回油旁路

鉴于前期燃烧器出力偏大,超温停炉现象频发,在进口油压3.00 MPa不变的情况下,为增大回油量,现场对燃烧器回油管路进行了改造:加装一路回油管(如图1所示),增大回油量。经过上述改造,燃烧器在系统油压3.00 MPa条件下,可以实现一次点火连续运行,中间不发生超温停炉。

图1 燃烧器增设回油旁路

经试验,燃烧器低负荷模式下,启动锅炉改造后的炉膛温度由950.0℃降低至720.0℃,回油旁路改造取得了较好效果。

3.2 燃烧调整

针对过热器严重超温问题,通过调整二次风旋流挡板角度,改变旋风力度和角度,从而调节炉膛内火焰的几何尺寸(如图2所示)。为降低过热器吸热量,将火焰形状由长形逐步调整为短粗形,同时配合一次风、二次风量调整,使得油枪着火稳定,燃烧充分。

图2 火焰形状调整

火焰调整后,炉膛后部烟气温度明显降低,过热器吸热量减少,水冷壁及锅筒区域吸热量增大,这对抑制超温、提高汽压具有有利影响。

3.3 炉膛烟道改造

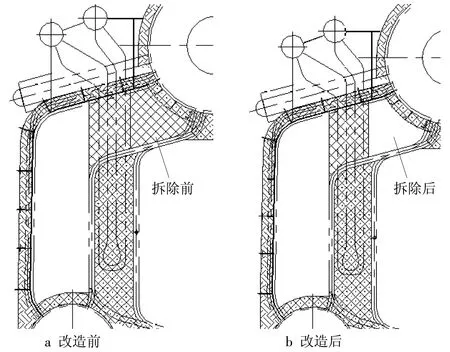

根据启动锅炉点火后蒸汽温度和压力增速差异特性,推断辐射受热面与对流受热面存在吸热量不匹配问题。锅炉过热器为对流受热面,通过减少管子数量或减少流通的烟气量,都可降低过热器的吸热量。由于锅炉受热面已经安装完毕,不易更改,因此只能采取减少流经过热器的烟气量、减小过热器换热系数的办法。最终提出以下方案:取消过热器区域前上部部分挡烟墙(图3所示),让一部分炉膛出口烟气不需流经过热器,而直接进入后面的对流管束,这样流经过热器受热面的烟气量减少,烟气流速降低,管子换热系数也降低了,从而减少过热器吸热量,降低出口过热蒸汽温度。

图3 烟道改造前、后对比

3.4 减温水系统改造

投用减温水是调控蒸汽温度的重要手段[5],现场对减温水系统实施了升级改造(如图4所示),将减温器喷嘴孔径由2.38 mm增大到3.20 mm,在阀全开、供水压力1.00 MPa情况下,减温水量由500 L/h增大到800 L/h,改造后喷水量提高60%,可大大增强对过热蒸汽温度的调控能力。

图4 减温水系统改造

综合实施上述改造后,启动锅炉运行平稳,超温跳机现象基本消除,蒸汽温度和蒸汽压力升速率匹配。长期运行时,过热器出口蒸汽温度330.0~345.0 ℃,压力0.95~1.15 MPa,基本达到设计值,相关改造调整取得了较好的效果。

4 结论

为解决启动锅炉点火后严重超温、蒸汽压力低等问题,通过增设燃烧器回油旁路,降低油枪出力,调整火焰形状,降低后部炉膛温度,较好地抑制了点火初期的蒸汽超温问题;利用烟道烟墙改造,减少流经过热器管束的烟气量,降低了过热器吸热量;通过增大减温水流量,增强了汽温调控能力。采取上述改造措施后,启动锅炉实现一次点火,连续运行,带较大负荷后,汽温不超限值,汽压及蒸汽量基本达到额定值,改造取得了较好效果。