溶胶-凝胶法制备陶瓷膜研究进展

2019-01-16李晓光丁书强卓锦德曾宇平

李晓光 ,丁书强 ,卓锦德 ,曾宇平 ,王 珂 ,马 宁

(1.北京低碳清洁能源研究所,先进材料与分析测试中心,北京102211;2.中国科学院上海硅酸盐研究所,高性能陶瓷和超微结构国家重点实验室)

膜技术是一种新型水处理技术,因其具有操作简单、分离效率高、设备紧凑、节能等特点而被誉为“世界范围内的水处理技术”,被广泛应用于医药、化工、食品、环保等众多领域。按膜制备材料不同,膜可分为有机高分子膜和无机膜两大类,其中无机膜以多孔陶瓷膜为主。相对于有机膜,陶瓷膜具有耐高温(280~700℃)、耐化学腐蚀(适用pH范围广)、机械强度高、化学稳定性好、清洗方便、使用寿命长、高通量等特点,在高温、强腐蚀性、强极性溶剂等复杂水体处理中具有显著技术优势。因此,无机膜技术发展非常迅速,年增长率达到30%~35%,其中陶瓷膜占80%。本文就陶瓷膜的概念、性能、制备方法、溶胶-凝胶法制备陶瓷膜(Al2O3、SiO2、Al2O3-SiO2等)研究进展等进行了系统归纳和探讨论述。

1 陶瓷膜概述

陶瓷膜指 Al2O3、SiO2、TiO2、ZrO2等无机非金属材料经过成型、烧结工艺得到的具有多孔非对称结构的精密过滤材料。陶瓷膜通常由支撑层(又称载体层,孔径为 1~20 μm,孔隙率为 30%~65%)、过渡层(又称中间层,孔径为 50~100 nm,厚度为 10~60 μm,孔隙率为30%~40%)和膜层(又称分离层,孔径为 0.8×10-3~1 μm,厚度为 3~10 μm,孔隙率为40%~55%)组成,孔径分布由支撑层到膜层逐渐减小,形成不对称的结构分布;根据过滤精度不同,陶瓷膜可分为微滤(孔径>50 nm)、超滤(孔径为2~50 nm)、纳滤(孔径<2 nm)等;根据外形结构不同,陶瓷膜可分为单通道管式陶瓷膜、多通道管式陶瓷膜和中空板式陶瓷膜;按照组分不同,陶瓷膜可以分为单组分膜(SiO2、Al2O3、TiO2、Fe2O3)、双组分膜(Al2O3-SiO2、SiO2-TiO2)和多组分膜(Al2O3-SiO2-TiO2、Al2O3-SiO2-ZrO2)等。

2 溶胶-凝胶法概述

陶瓷膜层的制备方法主要有水热法、颗粒浸涂法、化学气相沉积法、模板合成法、溶胶-凝胶法等。溶胶-凝胶法制备陶瓷膜是国外研究最多的一种重要方法。溶胶-凝胶法是指以无机盐或金属醇盐为前驱体,液相条件下将原料均匀混合,通过水解、缩合反应,形成稳定透明溶胶体系,溶胶经陈化胶粒间缓慢聚合,形成具有三维空间网络结构的凝胶颗粒,将凝胶涂覆于陶瓷膜支撑层上,后经干燥、焙烧等过程制备陶瓷膜。

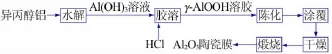

溶胶-凝胶法按制备原料不同,有金属盐和烷基氧化物2条制备路线(见图1),前者是通过无机盐、金属氧化物或氢氧化物(也可以是烷基氧化物)完全水解后产生的无机水合金属氧化物与电解质进行胶溶形成溶胶;后者是通过控制烷基氧化物水解和聚合反应形成溶胶。

图1 溶胶-凝胶法工艺流程图

溶胶-凝胶法具有工艺简单、反应条件温和、过程易于控制、烧结温度低(400~600℃)、制品纯度高等优点;但同时具有制备要求严格、烧结温度区间窄、干燥焙烧难以控制、易开裂、成本高等不足。

3 溶胶-凝胶法制备Al2O3陶瓷膜

溶胶-凝胶法将铝醇盐溶于大量的水中使其发生缩聚反应,水解产物用 HCl、HNO3、CH3COOH、HClO4等稳定剂形成稳定的溶胶,溶胶胶凝后再经热处理即可得Al2O3陶瓷膜。其中制备稳定的(勃姆石)溶胶、溶胶向凝胶的转化及热处理是制备Al2O3膜的关键。按照制备原料不同,溶胶-凝胶法制备Al2O3溶胶可分为有机醇盐法和无机盐法,其中有机铝醇盐有异丙醇铝 Al(OC3H7)3、三仲丁醇铝 Al(OC4H9)3、二级丁醇铝等。

雷晓东[1]以异丙醇铝为原料,采用溶胶-凝胶法分别制备了非支撑γ-Al2O3纳滤膜和支撑γ-Al2O3陶瓷纳滤膜,考虑了加水量、酸用量、反应温度和时间对勃姆石(AlOOH)溶胶稳定性的影响,探讨了涂膜、凝胶干燥、焙烧及成膜助剂对获得高质量γ-Al2O3纳滤膜的影响。结果显示γ-Al2O3纳滤膜对该污水的硬度、硫酸盐和色度的脱除率分别为55.5%、52.1%和83.0%,而且对异味的脱除率较高;膜的通量为 21.8 L/(m2·h)。 陶洪亮等[2]以异丙醇铝为原料,采用溶胶-凝胶法制备铝溶胶及无支撑γ-Al2O3陶瓷分离膜(见图 2),其膜孔平均半径为2.5 nm,孔隙率为45%,比表面积为150 m2/g。当水解温度低于70℃时产物中出现的β-Al(OH)3不利于形成溶胶。γ-AlOOH干凝胶在400℃以上时转为γ-Al2O3,并在600~900℃,膜孔径随温度升高而增大。黄肖容等[3]以异丙醇铝为原料,当水铝比 n(H2O)/n(Al3+)为 100∶1,醇铝比 n(ROH)/n(Al3+)为 5∶1,酸胶溶剂的浓度为 n(H+)/n(Al3+)为 0.07∶1 时,溶胶的雾化快速胶凝法大大缩短了凝胶干燥时间,成功制备了均匀、无龟裂的无机Al2O3膜。

图2 溶胶-凝胶法制备γ-Al2O3分离膜工艺流程图

C.R.Xia等[4]以三仲丁醇铝为原料,采用溶胶-凝胶法制备了双层氧化铝超滤膜。结果表明膜的厚度和表面形貌受浸渍时间、黏度和温度的影响。M.A.Anderson 等[5]以三仲丁醇铝为原料、HNO3为稳定剂,采用溶胶-凝胶法,制备了非支撑层Al2O3陶瓷膜,膜层平均空间为1.1 nm,孔隙率>25%,比表面积>200 m2/g。 J.Schaep 等[6]以三仲丁醇铝为原料,以0.07 mol/L HNO3为胶溶剂,90℃回流 16 h制备Al2O3溶胶,将Al2O3溶胶涂覆于陶瓷膜支撑体上,经焙烧工艺制备了双层孔径为3.4~8.7 nm的γ-Al2O3陶瓷膜。彭定坤等[7]以二级丁醇铝为前驱体,采用溶胶-凝胶法在多孔α-Al2O3衬底上制备了孔径均一、大小为3.8~4.8 nm和厚度为2 μm左右的无裂纹、无孔洞等表面缺陷的γ-Al2O3陶瓷膜。采用有机醇盐水解法制备的铝溶胶具有纯度高、比表面积大、粒度分布均匀等特点,但存在有机原料价格昂贵、反应迅速、易沉淀、易燃、有毒、不易保存等问题,给工业化带来困难。

采用无机铝盐为前驱体的溶胶-凝胶法由于其价格上的优势越来越受到人们的重视。以Al(NO3)3、AlCl3等无机盐为原料,以NH3·H2O为催化剂,85~90℃水浴加热促进无机盐水解后加入HCl、HNO3、CH3COOH、HClO4等胶溶剂促使沉淀胶溶,经老化、稳定化制备性质稳定、分散相好的铝溶胶。李月明等[8]以无机盐 Al(NO3)3和 NH3·H2O 为原料,采用sol-gel法制备AlOOH溶胶,经浸渍、干燥、焙烧等工艺制备出孔径均匀、无缺陷的Al2O3超滤膜。章德玉等[9]以 AlCl3和 NH3·H2O 为原料,采用溶胶-凝胶法制备Al2O3溶胶,将溶胶涂覆于α-Al2O3支撑体上制备了空间分布窄、平均孔径为8 nm、无缺陷的γ-Al2O3超滤膜,该膜对相对分子质量为6 000的PEG截留率达到90.0%。相对于有机醇盐水解制取Al2O3溶胶,以无机盐为原料制备Al2O3溶胶具有原料廉价、过程简单等优点,但在制备过程中需加入NH3·H2O,需严格控制反应过程,Al2O3溶胶纯度相对较低,需加入添加剂以保持良好稳定性和增大胶粒比表面积。

工业上也采用纯铝制备铝溶胶。张良苗等[10]将铝片溶于NaOH溶液中制成稀NaAlO2溶液,而后将NaAlO2溶液缓慢加入1 mol/L NaHCO3水溶液中,25℃充分搅拌反应,形成Al(OH)3沉淀。杨戈星等[11]将纯铝加入1 mol/L的硝酸溶液中,100℃水浴中加热1 h,冷却后过滤,作为纯铝处理液待用,但该法存在原料价格高、生产过程中对设备产生腐蚀、生成H2等问题。

4 溶胶-凝胶法制备SiO2陶瓷膜

硅溶胶是SiO2的胶体微粒分散于水中的胶体溶液,又名硅酸溶胶,或SiO2水溶胶。硅溶胶的制备方法主要有离子交换法、单质硅水解法、电解电渗析法、酸中和法、溶胶-凝胶法等。溶胶-凝胶法是一种控制化学计量制备均匀性纳米级粉体的方法,被广泛应用于陶瓷系统。溶胶-凝胶法制备SiO2陶瓷膜是以醇盐为前驱体,醇盐水解产物通过进一步水解、缩聚与聚合,即混合物由溶液形成稳定的溶胶,溶胶经颗粒聚集固化为凝胶,经过涂覆、烧结后制备而成。

王剑华等[12]以正硅酸乙酯为原料,采用溶胶-凝胶法制备了SiO2薄膜。研究表明:溶液浓度、加水量和催化剂是制备良好成膜性溶胶的关键因素,干燥控制化学添加剂(DCCA)在加入量超过一定比例后对抑制膜层开裂有明显作用。研究给出成膜性优良的硅溶胶组分比例为 n(TEOS)∶n(ROH)∶n(H2O)∶n(DCCA)∶n(HCl)=1∶70∶10∶1.6∶0.05。肖轶群等[13]以正硅酸乙酯为前驱体,氨水或HCl为催化剂,无水乙醇为溶剂,通过调节pH、催化剂投加量、温度、湿度等条件,分别在碱性和酸性条件下制备了粒径分布均匀的SiO2溶胶,该溶胶平均粒径<100 nm,可稳定存储6个月。经过老化、涂覆工艺制备了折射率为1.2~1.4的光学薄膜,实现了对薄膜多孔微结构和孔隙率的有效调控,该薄膜亦可用于陶瓷膜的涂覆和制备。Q.Guo等[14]以正硅酸乙酯为硅源,氨水为催化剂,聚乙二醇为表面活性剂,采用溶胶-凝胶法制备了SiO2纳米颗粒。当聚乙二醇添加量为0.025 g、800℃煅烧10 h时,得到完全分散、形状规则、平均粒径为9~18 nm的SiO2颗粒。

C.Hu等[15]以正硅酸乙酯为前驱体,采用溶胶-凝胶法在常压、室温下成功制备了平均粒径为174 nm高活性的非晶态SiO2纳米微球。与传统的固相法相比,溶胶-凝胶法制备SiO2陶瓷膜的最佳烧结温度降低了 125 ℃(见图 3)。 M.A.Anderson 等[16]以正硅酸乙酯为原料,加入氨水调节pH使硅醇盐水解形成溶胶,当pH为8时形成溶胶沉淀,然后酸化至pH=3,通过控制蒸发和烧结形成SiO2陶瓷膜。以正硅酸乙酯、正硅酸甲酯等有机物为硅源制备硅溶胶和陶瓷膜,成本高、市场售价高,限制了其大规模工业化推广应用。开展以非金属矿及其衍生物(如粉煤灰、高岭土)为硅源制备硅溶胶和陶瓷膜的研究,降低原料成本对工业化生产具有重要推动作用。

图3 溶胶-凝胶法制备SiO2陶瓷膜流程图

5 溶胶-凝胶法制备Al2O3-SiO2陶瓷膜

近些年,Al2O3、SiO2等单组分氧化物陶瓷膜的制备、应用研究已经取得很大进展,同时通过表面改性制备Al2O3-SiO2复合陶瓷膜具有更好的性质和广阔的应用范围。硅溶胶在使用中常发生凝胶或部分胶凝从而失去粘结力,为了保持硅溶胶的稳定性和粘结性,常加入Al3+等金属离子稳定剂进行表面改性。 将硅溶胶 Al3+化,Al3+溶于水后可产生 Al(OH)4-,铝酸盐与硅溶胶表面硅羟基反应,形成铝硅酸盐负离子,制得高浓度稳定的硅溶胶,减少硅溶胶凝胶的水分平衡点。采用溶胶-凝胶法分别制备SiO2溶胶和Al2O3溶胶,而后将稳定的SiO2溶胶和Al2O3溶胶均匀混合,使二者共同发生水解反应和聚合反应得到稳定的混合溶胶,后经老化、涂覆、焙烧等工艺制备Al2O3-SiO2复合陶瓷膜,复合陶瓷膜具有耐高温、成膜时间短、性能稳定等特点。

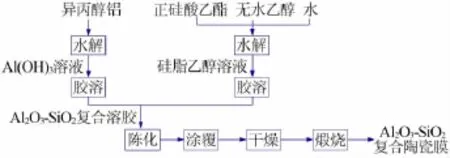

曾智强等[17]以异丙醇铝和正硅酸乙酯为原料,采用溶胶-凝胶法经金属醇盐水解、缩聚过程制备Al2O3-SiO2复合溶胶,将复合溶胶涂覆于多孔Al2O3基片上,600℃焙烧后得到孔径为1 nm的Al2O3-SiO2复合陶瓷膜(见图4)。

图4 Al2O3-SiO2复合溶胶及薄膜制备路线图

俞建长等[18]以异丙醇铝和正硅酸乙酯为原料,采用溶胶-凝胶法制备了Al2O3-SiO2无支撑体复合陶瓷膜,重点探讨了焙烧温度对膜物相组成、化学结构及微孔结构等的影响。结果表明,复合溶胶经550℃焙烧10 h得到的复合膜的比表面积和孔体积最大,焙烧温度越高,膜致密化程度越高、孔径越小、膜性能下降。

鲁凤芹等[19]以正硅酸乙酯、异丙醇铝为前驱体,甲基三乙氧基硅烷为有机硅烷,采用溶胶-凝胶旋涂法在普通玻璃和硅片表面镀制纳米复合薄膜。结果表明Al2O3的加入未降低复合薄膜的可见光透光率,其中经400℃热处理后不同配比的复合薄膜在可见光区的透光率均大于85%,且不影响复合薄膜的疏水性。

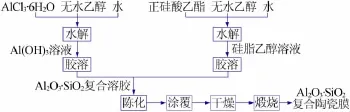

X.Wu等[20]以廉价无机铝盐 AlCl3为原料制备铝溶胶,以正硅酸乙酯为原料制备硅溶胶,将铝溶胶和硅溶胶混合后,在50℃条件下搅拌90 min冷却,而后向混合溶胶中加入少量环己烷粘合剂,胶溶陈化形成硅铝凝胶,高温下热处理,形成Al2O3-SiO2复合陶瓷膜(见图5)。该方法简单、廉价、安全,可用于生产具有较高比表面积的单层介孔材料。研究结果表明SiO2以无定型SiO2为主,Al2O3以纤维颗粒和网状结构的多晶勃姆石为主。随着热处理温度的升高,600℃时勃姆石转化为γ-Al2O3;复合材料在1 100℃时,SiO2结晶相出现且莫来石相开始出现。

图5 有机-无机法制备复合陶瓷膜工艺路线图

Al2O3-SiO2复合陶瓷膜具有性质稳定、性能良好、应用范围广等优点,但其制备过程中多采用正硅酸乙酯、异丙醇铝等金属有机物为原料,成本高、有毒、市场售价高,制约大规模工业化推广应用,降低生产成本是需要重点考虑的问题。

6 结语

受产品质量和制备成本的影响,溶胶-凝胶法是制备陶瓷膜分离层的主要方法,该方法以金属醇盐为原料,经水解、胶溶、陈化、缩聚、凝胶、干燥、热处理等工艺制备陶瓷膜。采用溶胶-凝胶法制备Al2O3陶瓷膜、SiO2陶瓷膜和Al2O3-SiO2复合陶瓷膜的技术已比较成熟。陶瓷膜具有优良的热化学稳定性和机械稳定性,在膜分离、膜反应和膜催化等领域得到广泛应用。但目前溶胶-凝胶法多以正硅酸乙酯、正硅酸甲酯、异丙醇铝、无机铝盐、纯铝等有机、无机盐为原料制备SiO2陶瓷膜、Al2O3陶瓷膜和Al2O3-SiO2复合陶瓷膜,成本高、市场售价高,制约其大规模工业化推广应用。因此,以非金属矿及其衍生物(如粉煤灰、高岭土)为原料,为制备陶瓷膜提供Si源和Al源,克服以往制备成本高的问题,同时实现粉煤灰、高岭土等资源化和高值化利用,对响应国家节能开发的号召具有重要意义。