平衡阀对破拆机器人液压位置闭环系统影响的研究

2019-01-14,,2,,

,,2,,

(1.安徽工业大学 机械工程学院,安徽 马鞍山 243002; 2.国家机床产品质量监督检验中心(安徽),安徽 马鞍山 243002)

引言

破拆机器人臂系机械系统自重较大,需要安装平衡阀克服自重对系统运动的影响,同时为了实现破拆机器人空间位置的精确定点作业,研究安装平衡阀的机器人臂系闭环控制系统的运动特性具有重要的理论和应用意义。陈晋市等[1]对比起重机液压系统,得出合理匹配平衡阀控制端阻尼可以显著提升负载能力和系统稳定性,避免出现振荡现象;冀宏等[2]证明液压缸负载、平衡阀内阻尼孔和阀口锥角等对液压缸下行运动的速度平稳性影响很大;赵美卿等[3-4]以螺纹插装平衡阀为研究对象研究了负载、阻尼孔、开口度和弹簧预紧力以及弹簧刚度和阀芯锥角对系统稳定的影响[5]。上述研究均是针对开环控制平衡阀对机器人臂系系统的影响,研究臂系闭环控制运动影响的论文还很鲜见。本研究利用AMESim软件[6-7]建立了平衡阀及整个液压控制系统的仿真模型,并进行实验验证了模型的正确性。通过对安装平衡阀的臂系液压系统仿真得出,在相同负载和闭环系统放大倍数下安装平衡阀可以很好的抑制振荡。另外当增大平衡阀先导压力、减小压力流量系数时也可进一步提升系统稳定性。

1 臂系闭环液压控制系统建模及实验验证

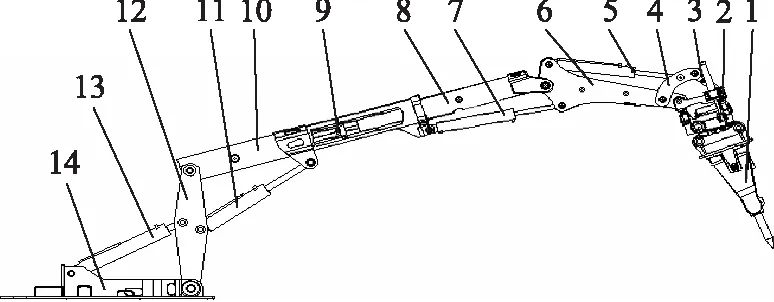

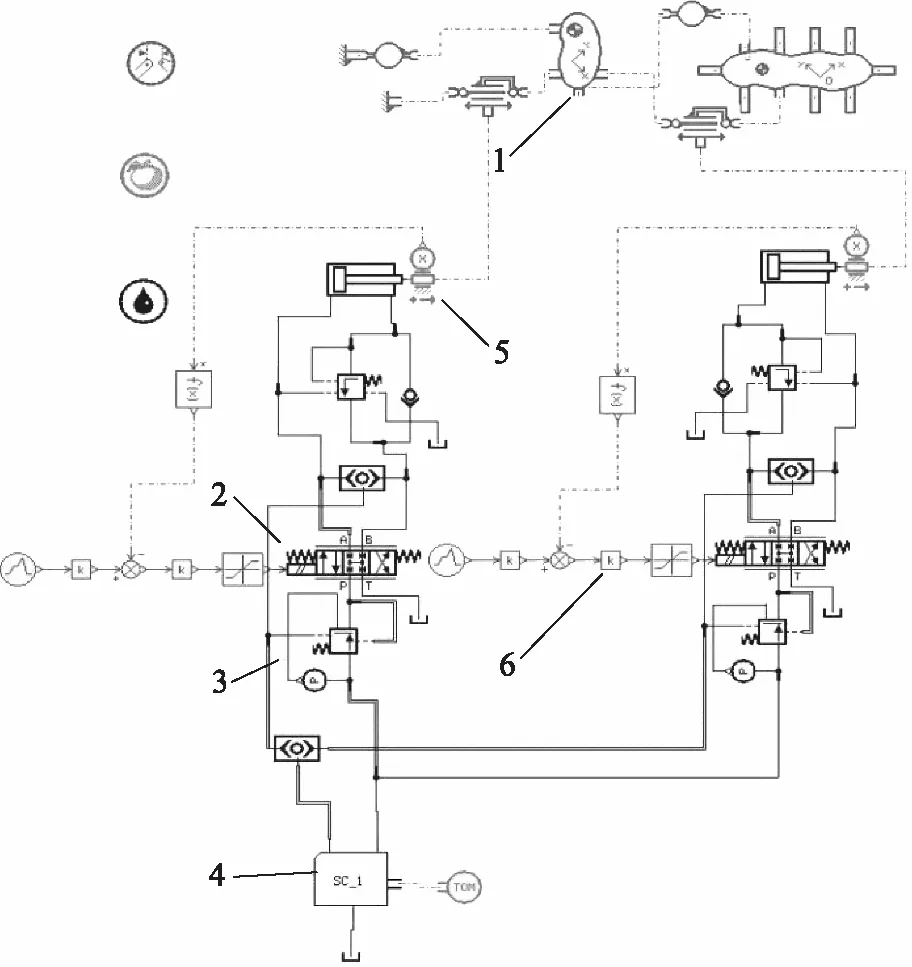

破拆机器人臂系结构如图1所示,采用单泵多执行器闭环位移反馈的负载敏感液压系统控制[8]具有功率自适应节能降耗、结构紧凑、位置精度高和效率高等特点。

1.液压破碎锤 2.万向快接 3.连杆 4.摇杆 5.转锤油缸 6.小臂 7.小臂油缸 8.伸缩臂 9.伸缩臂油缸 10.二臂 11.二臂油缸 12.大臂 13.大臂油缸 14.回转平台图1 破拆机器人臂系结构图

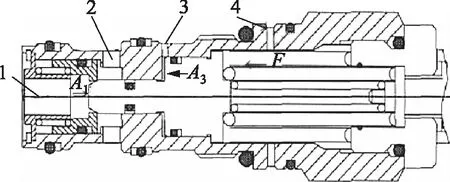

平衡阀结构如图2所示,由单向阀和顺序阀并联而成,作用是克服重力对臂系往复运动的影响抵消负负载;当平衡阀先导压力较小时起锁止作用;当油缸受到外力冲击超过平衡阀设定压力时油液从平衡阀卸出起保护油缸作用。

1.油缸口P1 2.阀口P2 3.先导口P3 4.卸油口图2 完全平衡阀结构原理图

图3 平衡阀仿真模型

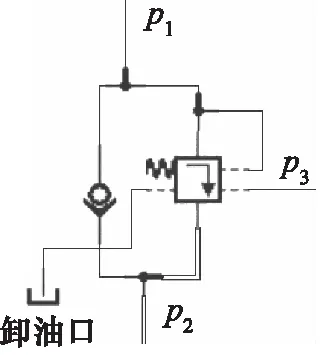

平衡阀仿真模型如图3所示,油缸口处p1为主阀芯开启的系统压力,阀口处p2为回油口压力,p3为先导压力。当P2腔进油,液压油从单向阀进入油缸;当P1腔进油,油缸承受负负载单向阀关闭,先导压力p3打开平衡阀,先导压力p3较小时平衡阀锁死。通过对阀芯受力分析可得:

p1A1+p3A3=F

(1)

先导压力为:

(2)

其中,A3/A1=α为先导阀的先导比是定值,当先导压力p3为0,即不把先导压力接到有杆腔。此时:

p1A1=F⟹p1=F/A1

(3)

由上式得平衡阀的先导压力p3只与油缸口压力p1和先导比α有关,而进油口压力p1只与弹簧设置的背压F有关,回油口压力p2对阀的设定值和先导压力无影响。

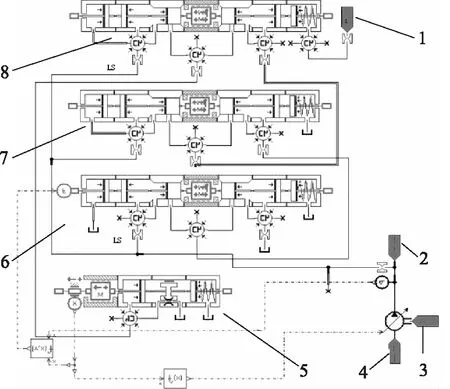

利用AMESim软件建立完整的破拆机器人机械臂和液压系统仿真模型,如图4所示给出了大臂二臂仿真模型。图4中,机械系统1模型采用AMESim软件平面机构库搭建,比例阀2实现流量成比例变化;压力补偿阀3实现比例阀两端压差恒定;负载敏感泵4采用HCD库搭建。

经过超级元件封装解封后结构如图5所示,其结构1,2,3,4分别连接各控制口;5,6,7,8分别实现泵流量调节、功率切断、压力切断、负载敏感功能;位移传感器5用于建立液压闭环控制,实现对作业区域的精确定位;闭环增益6用于调节系统放大倍数。本模型可实现不同空间位姿时油缸运动的仿真。

1.机械系统 2.比例阀 3.压力补偿阀 4.负载敏感泵 5.位移传感器 6.闭环增益图4 液压系统仿真模型

1.LS控制口 2.泵输出口 3.马达接口 4.油箱接口 5.变量缸 6.恒功率阀 7.恒压阀 8.负载敏感阀图5 负载敏感泵超级元件封装

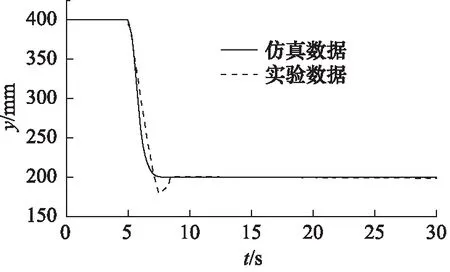

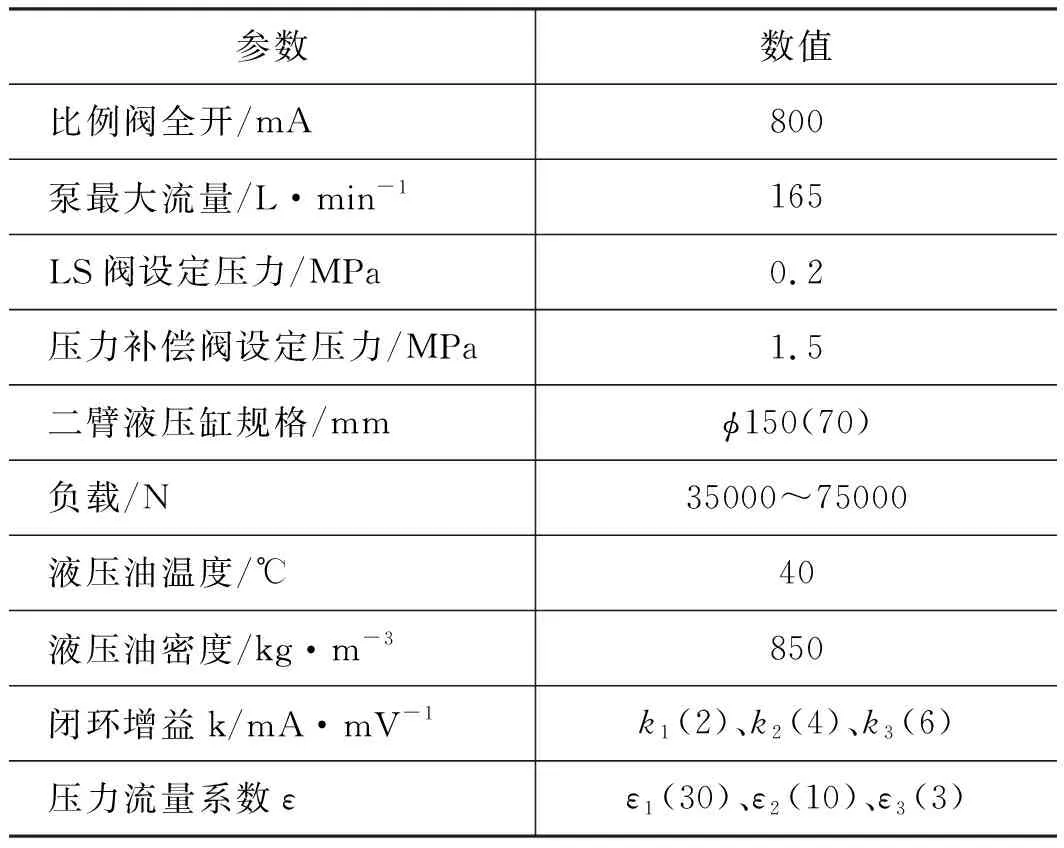

模型设置相关参数如表1所示,图6为机器人实验样机照片,使用HYDROTECHNIK8050型号便携式液压测试仪,其数据存储和接口功能可将数组输入计算机。设定负载为75000 N,闭环增益k=2,压力流量系数ε=3进行试验。图7为二臂油缸从400 mm运动到200 mm的仿真数据与实验数据。可以看出仿真与实验吻合度较好,由此可以验证平衡阀及整个臂系液压系统仿真模型的正确性。

图6 破拆机器人测试样机

图7 二臂油缸位移仿真与实验对比曲线

表1 模型关键参数设置表

2 平衡阀对臂系闭环液压系统影响的仿真研究

2.1 负载对系统动态的影响

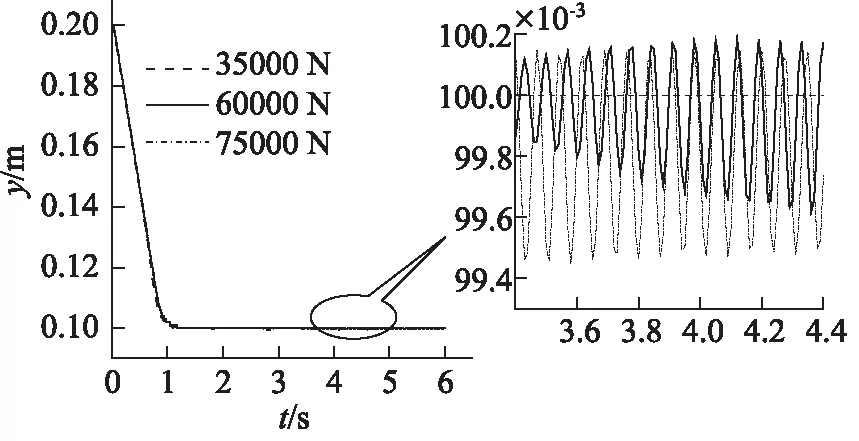

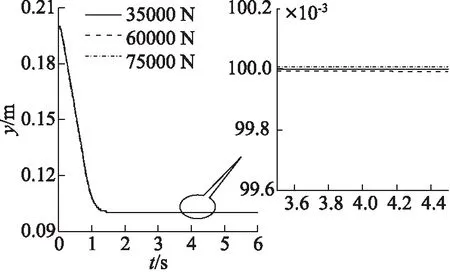

负载是指机械臂末端作业工具和机械臂自重折算到油缸的负载。未安装平衡阀时二臂油缸对阶跃信号的响应见图8。仿真结果表明,液压缸负载在35000~75000 N范围内变化,小负载时系统稳定,随着负载的增大系统呈现振荡。其原因可能在于小负载时系统产生的负负载由比例阀的背压所抵消;当负载较大且阀口相对较大时,阀口产生的背压不足以抵消负负载造成失速,在闭环控制作用下造成系统振荡。安装平衡阀后系统响应见图9,整个系统稳定无多余振荡,稳态位置精度满足要求,表明安装平衡阀可抵消负负载对系统的影响。

图8 未安装平衡阀二臂油缸位移仿真曲线

图9 安装平衡阀二臂油缸位移仿真曲线

2.2 闭环增益对系统动态的影响

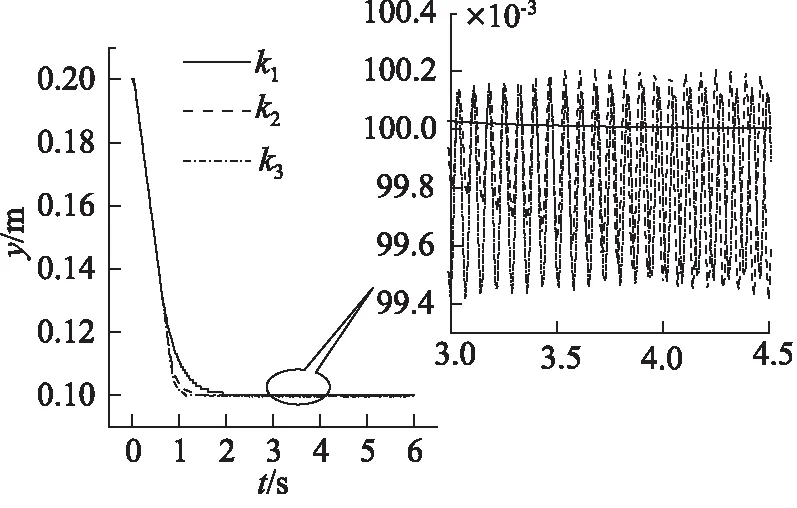

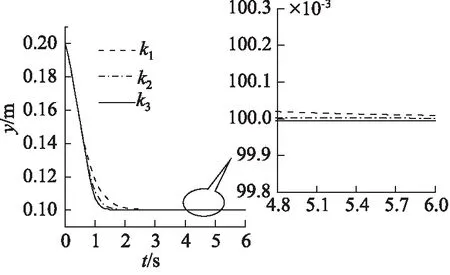

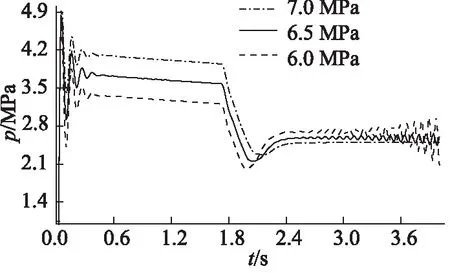

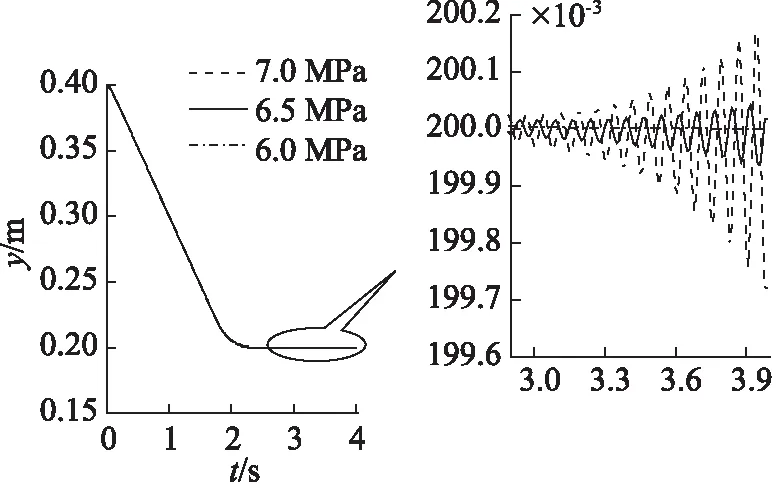

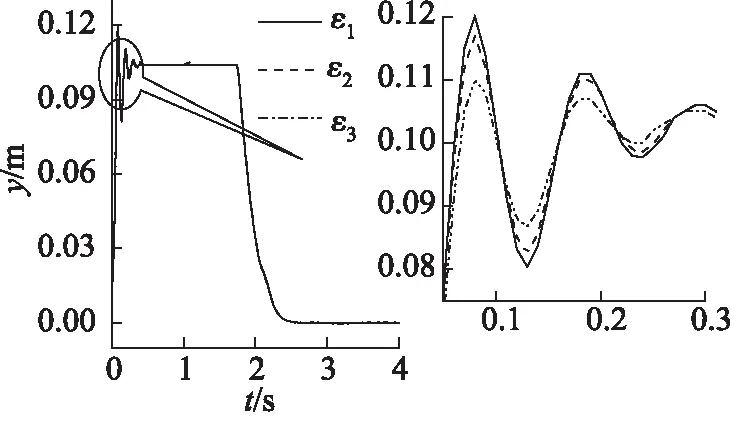

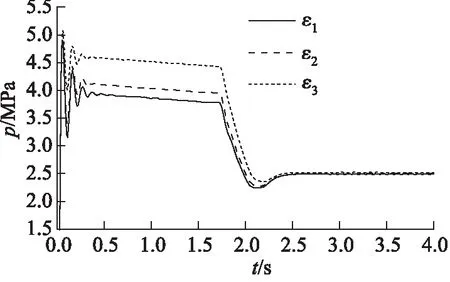

设定闭环增益k1 图10 未安装平衡阀二臂油缸位移仿真曲线 图11 安装平衡阀二臂油缸位移仿真曲线 本研究采用改变平衡阀弹簧预紧力的方式验证先导压力对闭环系统的影响。由于二臂油缸受负负载、有杆腔压力及回油压力复合作用,仿真模型无杆腔压力稳定在6.5 MPa附近,所以设定弹簧预紧力变化范围为6.0~7.0 MPa,此过程压力流量系数保持不变;由于负载和闭环增益较小时系统稳定性较强,为充分验证先导压力对系统动态特性的影响,取负载为75000 N、闭环增益为k3。由图11可知系统是稳定的。为了研究不同弹簧预紧力对系统的影响,在二臂油缸400 mm缩回到200 mm的阶跃信号下进行不同弹簧预紧力的仿真。图12为二臂油缸先导压力曲线,图13为二臂油缸位移曲线。 图12 二臂平衡阀先导压力仿真曲线 图13 二臂油缸位移仿真曲线 由图12,图13可得在阶跃信号下弹簧预紧力由6.0 MPa变到7.0 MPa过程中先导压力由3.3 MPa增大到4.3 MPa,系统由不稳定状态变为稳定状态。由位移局部放大图可以发现弹簧预紧力越高系统稳定性越好振荡越小。原因是:臂系自重及有杆腔压力作用下二臂无杆腔压力保持在6.5 MPa左右,当弹簧预紧力低于6.5 MPa时,臂系在自重作用下无需先导压力平衡阀始终开启,此时平衡阀失效仅平衡部分负负载,在闭环控制作用下系统出现振荡。随着预紧力提升超过臂系自重平衡阀正常工作,平衡阀的开启由先导压力控制负负载被完全平衡,振荡消失。 平衡阀流量、流速、过流面积、压力差之间的关系式为: (4) 式中,Q为流量,m3/s;μ为流量系数;A为过流面积,m2; Δp为通过阀门前后的压力差,MPa;ρ为流体的密度,kg/m3。 则平衡阀压力流量系数ε为: (5) 由此可得平衡阀压力流量系数只与过流面积和通过阀门前后的压力差有关。为验证平衡阀压力流量系数ε对系统动态的影响,采用相同弹簧预紧力下,改变平衡阀阀口全开所需先导压力值的方式来改变压力流量系数,验证对系统动态的影响。 如图14所示为阶跃信号下二臂油缸速度响应曲线,同样取负载为75000 N、闭环增益为k3,设定平衡阀弹簧预紧力为7.0 MPa,压力流量系数为ε1>ε2>ε3。由图14中速度局部放大图可清楚看到减小ε,速度振荡趋势减弱稳定性增强。但是盲目降低压力流量系数ε,平衡阀控制口先导压力p3将增大,如图15所示,导致系统能耗增加所以不能无限制降低压力流量系数。 图14 二臂油缸速度负载曲线 图15 二臂平衡阀先导压力仿真曲线 针对重型工程机械闭环系统油缸负负载导致振荡的现象,提出增设平衡阀平衡负负载的设计,借助AMESim软件建立了破拆机器人机液耦合模型。仿真分析表明,在较大负载和闭环增益下,增设平衡阀后闭环负载敏感液压系统振荡被抵消,系统稳定性、作业精度与可操作性有很大提高。另外适当增大弹簧预紧力调小压力流量系数可进一步提升系统性能,避免振荡产生。

2.3 平衡阀先导压力对系统动态的影响

2.4 平衡阀压力流量系数对系统动态的影响

3 结论