铰接式双向驾驶混凝土湿喷车转向系统的设计与试验

2019-01-14陈永峰郭培燕

陈永峰 郭培燕

(1.陕西铁路工程职业技术学院机电工程系,陕西渭南714000;2.中国煤炭科工集团太原研究院有限公司,山西太原 030006)

随着国家对高等级公路、高铁、地铁发展需求的增大和能源问题的日益突出,隧道建设将会持续增长,同时,在推进煤炭结构调整和转型升级过程中,必将推进大型煤炭基地、大型现代化煤矿和安全高效矿井的建设。在隧道和煤矿井巷工程施工中,混凝土喷浆工程是不可缺少的一部分,为了适应施工领域的不断发展,近年来涌现出了许多先进的喷射混凝土施工设备,如混凝土喷射车,而尤以湿喷车的应用最为普遍,特别是在地质围岩差的洞室安全支护过程中更能发挥出湿喷车的优势和特点[1-4]。

在隧道和煤矿井巷工程施工过程中,混凝土湿喷车工作效率的高低不仅与其喷射能力有关,同时与车辆行走系统的效率也息息相关,而整车的行走效率往往受到巷道宽度、高度、坡度、路面质量等的影响,所以混凝土湿喷车能否在隧道和煤矿井巷中实现快速行走、灵活掉头、安全制动等是关系到整车能否安全、高效完成作业的重要保证。因此,研究混凝土湿喷车的双向驾驶转向技术具有一定的实际应用价值。

1 铰接式双向驾驶混凝土湿喷车结构特点

铰接式双向驾驶混凝土湿喷车的外形如图1所示,主要由发动机装置、传动装置、液压系统、电气系统、前后驾驶室、机架以及喷射装置等组成。该车的特点是不仅配备有混凝土喷射装置,使得喷射作业高效快捷,而且配备有互锁功能的双驾驶操纵系统,使得行车效率和操作安全性更高。

2 转向系统的原理设计

根据文献[5],目前铰接式双向驾驶车辆的转向系统主要采取2种技术,这2种形式的转向系统在使用过程中若操作不当将会出现整车无法转向或者转向状态无法控制的现象,增大了事故发生的概率。

铰接式双向驾驶混凝土湿喷车转向系统原理如图2所示,包括前后驾驶切换阀组1、前优先阀2、前负荷传感转向器3、后优先阀4、后负荷传感转向器5、前后转向闭锁阀6、左转向油缸7、右转向油缸8以及液压泵9、液压油箱、管路等。其中前负荷传感转向器3和前优先阀布置在前驾驶室,后负荷传感转向器5和后优先阀4布置在后驾驶室。

当驾驶员在前驾驶室操纵时,前后驾驶切换阀组中的二位四通电磁换向阀失电工作在上位、前后转向闭锁阀中的二位六通电磁换向阀失电工作在下位,转向时,齿轮泵输出的的压力油依次通过前后驾驶切换阀组、前优先阀、前负荷传感转向器进入左右转向油缸,实现了车辆的铰接转向。与此同时,后优先阀的进油口与油箱处于连通状态且后负荷传感转向器压力输出口由于前后转向闭锁阀的存在与左右转向油缸处于断开状态,所以后负荷传感转向器的任何动作都不会影响到整车的正常转向,确保了车辆及人员运输的安全。当驾驶员在后驾驶室操纵时,前后驾驶切换阀组中的二位四通电磁换向阀得电工作在下位、前后转向闭锁阀中的二位六通电磁换向阀得电工作在上位,工作原理亦是如此。

3 整车最大转向阻力矩的计算

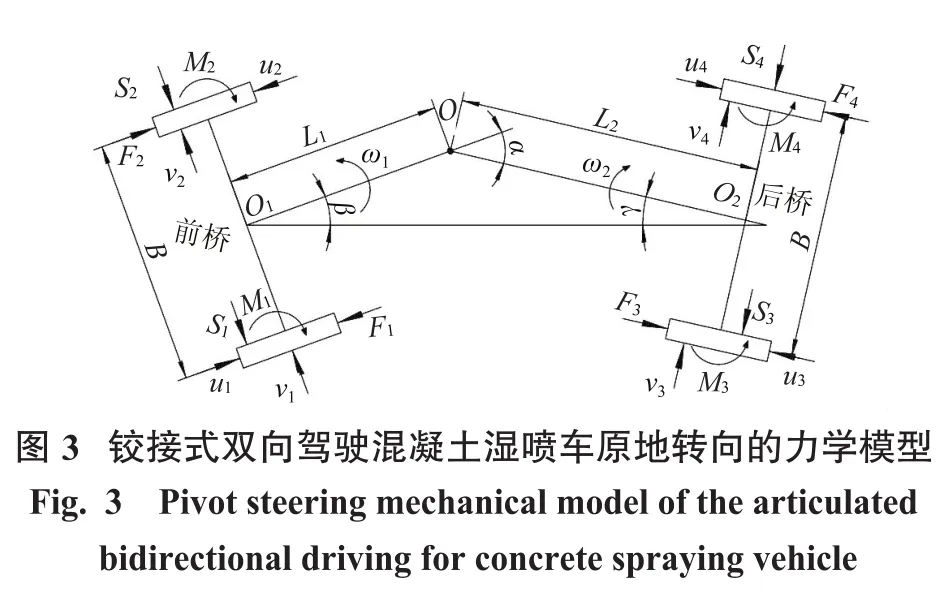

铰接式车辆转向系统的设计是以原地转向工况为依据,因为在原地转向状态下整车的转向阻力矩为最大[6-7]。铰接式双向驾驶混凝土湿喷车采用双桥驱动,并且前桥负荷大于后桥负荷,其原地转向力学模型如图3所示。图3中,O为前后车架铰接点,O1、O2分别为前、后驱动桥的中心点,α为前后车架的转向折腰角,β、γ分别为前、后车架分别与水平线之间的夹角,L1、L2分别为前、后车桥与铰接点O之间的距离,B为前、后车桥的轮距,ω1、ω2分别为前、后车架绕铰接点O的角速度,ui、vi分别为i(i=1,2,3,4)号车轮纵向及侧向速度,Fi、Si分别为i号车轮纵向及侧向作用力,Mi为i号车轮相对地面的偏转阻力矩。

参照文献[8-10],利用虚位移原理,对铰接式双向驾驶混凝土湿喷车的最大转向阻力矩进行计算:

式中,Ti为i号车轮相对驱动桥中心滚动所引起的转向阻力矩,Ti=BfGisgn(ui)/2,其中,Gi为i号车轮的垂直载荷,f为滚动阻力系数;Mi为车轮i相对地面绕自身所产生的偏转阻力矩,,其中,x、y分别为轮胎在地面上椭圆印痕的长、短轴轴长,μ为轮胎与地面之间的滑动摩擦系数;F为在转向过程中传动件扭紧对后驱动桥所产生的切向力,F=λG',其中,λ为轮胎与地面之间的综合摩擦系数,G'为湿喷车后桥的负荷;δα、δβ、δγ分别为整车、前驱动桥、后驱动桥转向阻力矩所对应的虚位移;δr为后驱动桥中点的虚位移。

将铰接式双向驾驶混凝土湿喷车的相关参数代入式(1),得出整车的最大转向阻力矩为7.23 kN·m。

4 转向系统关键元部件参数的确定

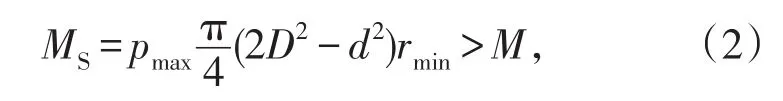

对于铰接式车辆而言,转向油缸参数的确定至关重要,一旦选用不当,则会出现无法转向或转向费力的现象。铰接式双向驾驶混凝土湿喷车转向机构采用双油缸对称布置,当转向折腰角达到最大时,液压转向系统能够提供的最大转向力矩MS应大于整车的最大转向阻力矩M,即

式中,pmax为液压转向系统的最大工作压力,取10 MPa;D为转向油缸活塞直径;d为转向油缸活塞杆直径;rmin为折腰角达到最大时,转向油缸相对于铰接点的最小力臂距。

根据转向油缸在整车中的布置位置,当折腰角达到最大时,rmin=0.16 m,若能够满足式(2)的要求,取D=63mm,d=35 mm即可。

5 转向性能试验

5.1 试验仪器及方法

CHPM智能液压测试仪可测试液压系统压力、流量、温度、转速、位移等重要参数,试验过程中,在铰接式双向驾驶混凝土湿喷车转向油缸的进、出油口各安装1个量程为40 MPa的压力传感器,通过操作方向盘使整车在水平混凝土路面缓慢地进行原地转向,将测试的相关参数利用配套使用的HTDA数据分析与处理软件进行处理。

5.2 原地转向试验曲线分析

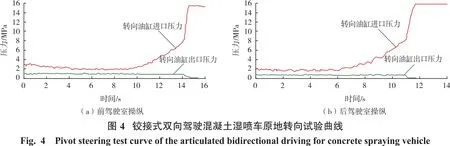

图4是驾驶员分别在前驾驶室和后驾驶室缓慢匀速转动方向盘使车辆进行原地转向,转向折腰角从0°逐渐变为35°所测得压力曲线。

从图4(a)中可以看出,在前驾驶室操纵时,转向油缸进口的最大压力约8.4 MPa。当转向折腰角达到最大时,此时由于前后铰接车架之间的限位装置开始起作用,使得转向油缸进口的压力值迅速达到溢流设定值16 MPa,在该转向过程中,液压转向系统提供的转向力矩为7.09 kN·m,与计算结果7.23 kN·m的误差为1.97%。

从图4(b)可以看出,在后驾驶室操纵时,转向油缸进口的最大压力约8.2 MPa。此后也是由于前后铰接车架之间的限位装置不能继续转向时,转向油缸进口的压力发生了突变,在该转向过程中,液压转向系统提供的转向力矩为6.92 kN·m,与计算结果7.23 kN·m的误差为4.48%。

6 结论

(1)采用转向闭锁阀能够有效地实现前后驾驶操纵的闭锁功能,提高了车辆行驶的安全性,降低了事故发生的概率。

(2)利用虚位移原理理论计算的整车最大转向阻力矩与试验结果相比,误差小于5%。

(3)在前驾驶操纵和后驾驶操纵,整车的转向性能基本一致。