河北某高硫铜锌矿石选矿试验研究

2019-01-14金之易闫会贤田江涛唐平宇曹月明

金之易 闫会贤 田江涛 唐平宇 曹月明

(1.保定学院,河北保定071001;2.河北省地质实验测试中心,河北保定071051)

铜、锌金属广泛应用于近现代工业生产中,铜锌硫化矿石作为冶炼铜锌的重要原材料,其开发利用需求连年增长。硫化铜锌矿中常伴生银、镉等贵金属元素,具有很高的综合利用价值。但硫化铜锌矿普遍存在金属矿物之间嵌布关系密切、有用矿物嵌布粒度粗细不均和相互包裹等特征,这些因素为黄铜矿和闪锌矿的选别与分离带来了困难[1-2]。因此针对矿石性质特点,选取合理的选别工艺流程和高效的药剂制度对于铜锌硫化矿浮选分离至关重要。

河北某热液型多金属硫化矿石含锌6.67%、含铜1.14%、含硫29.12%,属于高硫铜锌矿,为了实现铜、锌、硫的有效分离,并综合回收有价伴生元素,对代表性矿石进行了选矿试验研究。

1 矿石性质

1.1 矿石矿物组成及主要矿物嵌布特征

矿石金属矿物主要有黄铁矿、闪锌矿、黄铜矿,偶见辉铜矿和方铅矿,非金属矿物主要为绿泥石和石英,少量绢云母和碳酸盐矿物等。

闪锌矿主要呈他形晶粒状分布,粒度大小不等,多在0.1~2 mm之间,常见与黄铁矿和黄铜矿连生,在矿石中多呈斑杂状或浸染状分布,穿切绿泥石、石英等脉石矿物,或见闪锌矿填隙在黄铁矿粒间或碎裂裂隙中,闪锌矿中多分布有黄铜矿微粒。

黄铜矿呈他形晶粒状分布,粒度较粗的黄铜矿呈单颗粒或彼此连生或与闪锌矿、黄铁矿连生分布在脉石矿物间,部分呈短细脉状填隙在黄铁矿粒间或破碎裂隙中,部分黄铜矿呈乳滴状和微粒状,粒度较细,多在0.002~0.05 mm,呈固溶体分离结构和被包含结构分布于闪锌矿中。铜、锌矿物复杂的嵌布关系,为两者的分离与分选增加了难度,将会造成铜、锌精矿互含率较高。

黄铁矿多呈半自形—他形晶粒状,少见自形晶粒状,粒度多在0.1~2 mm间,多彼此镶嵌呈集合体分布在脉石矿物间,少见与闪锌矿、黄铜矿连生或呈单颗粒分布在脉石矿物间。

1.2 原矿化学多元素及铜锌物相分析

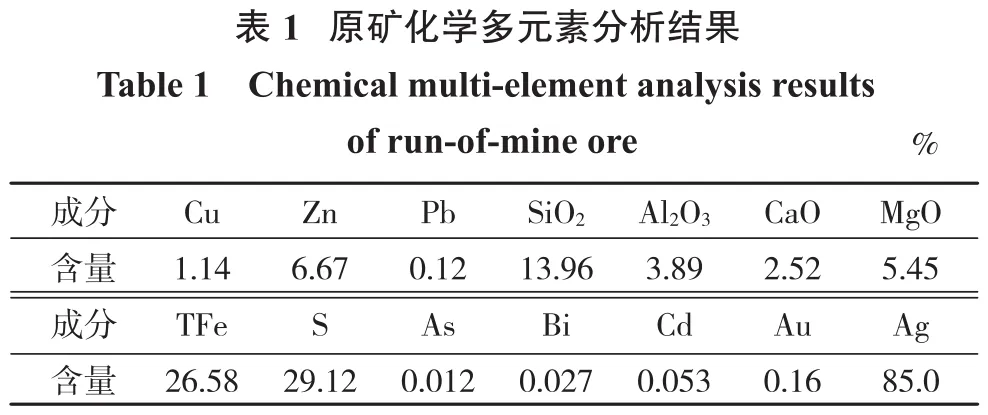

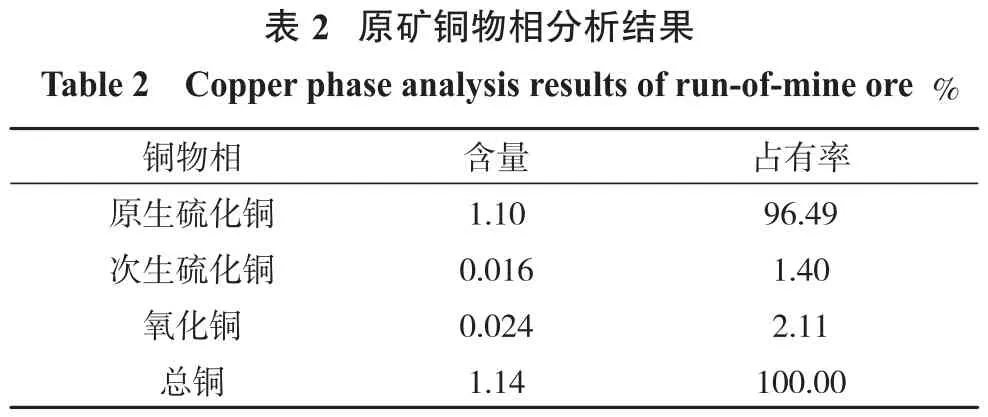

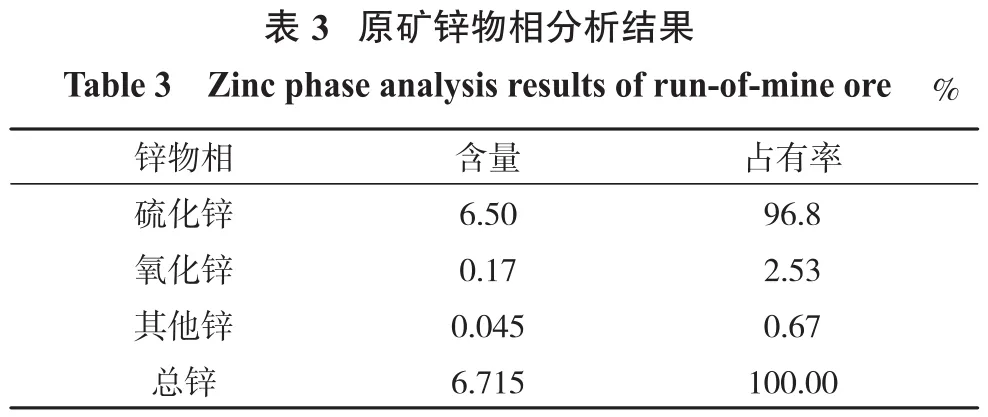

矿石的化学多元素分析结果见表1,铜、锌物相分析结果见表2、表3。

注:Au、Ag含量的单位为g/t。

从表1~表3可知,矿石主要有价元素为铜、锌、硫,银、镉作为伴生元素可综合回收,矿石中95%以上铜、锌均以硫化物形式存在,可浮性较好。

2 选矿试验

高硫铜锌矿属于较难选矿石,针对该矿石性质特点,进行了铜锌优先浮选、铜锌混合浮选—铜锌分离、铜锌等可浮—铜锌分离—锌浮选等工艺流程的对比试验。经过探索性试验发现优先浮选流程较为适合本矿石。因此,采用优先浮选流程进行试验。

2.1 磨矿细度试验

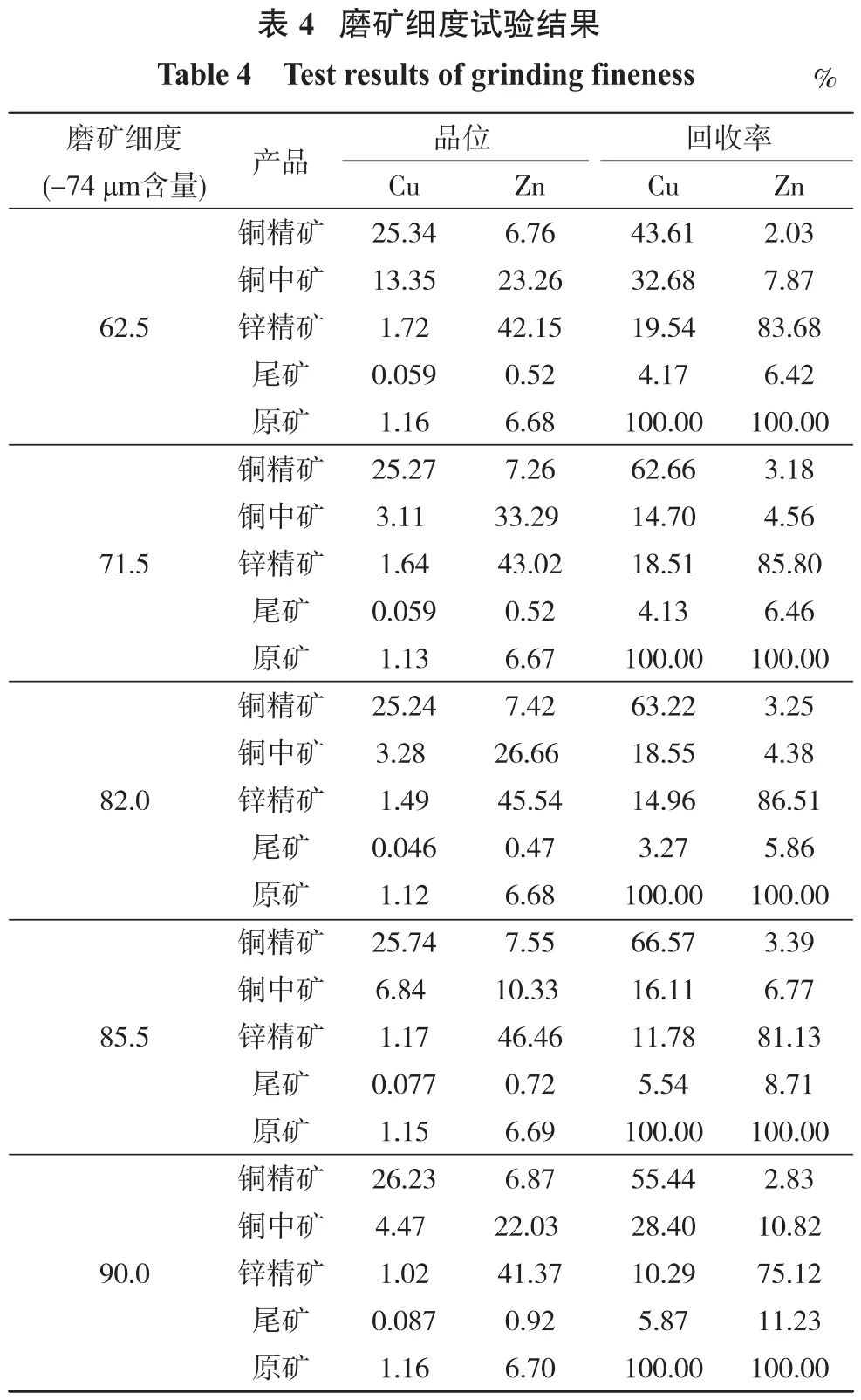

为了得到适宜的入选粒度,按图1流程采用铜1次粗选2次扫选、锌1次粗选工艺进行试验,结果见表4。

由磨矿细度试验结果可以看出,随着磨矿细度的提高,铜精矿铜品位先降低后提高,铜回收率、锌品位、锌回收率均先提高后降低,锌精矿锌品位和回收率均先升高后降低,铜品位逐渐降低。综合考虑,确定磨矿细度为-74μm占71.5%。

2.2 铜浮选试验

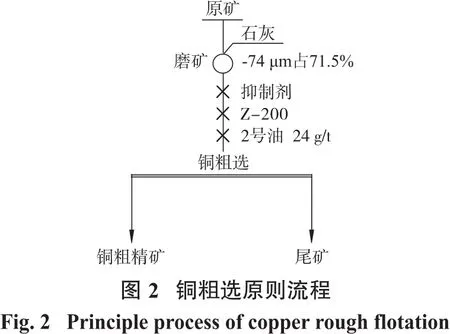

铜粗选试验流程见图2。

2.2.1 铜粗选石灰用量试验

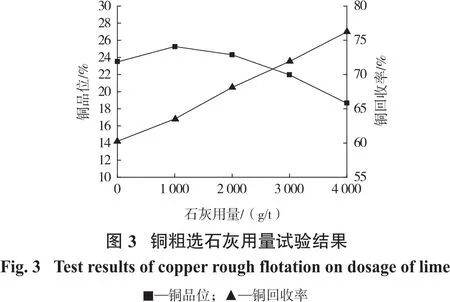

由于原矿中黄铁矿含量较高,因此采用石灰为黄铁矿抑制剂和矿浆pH调整剂。在抑制剂ZnSO4+Na2SO3用量为2 000+1 500 g/t、捕收剂Z-200用量为24 g/t条件下,进行石灰用量试验,结果见图3。

由石灰用量结果可以看出,随着石灰用量的增加,铜粗精矿铜品位先提高后下降,回收率逐步提高。综合考虑,石灰的适宜用量为2 000 g/t。

2.2.2 铜粗选Z-200用量试验

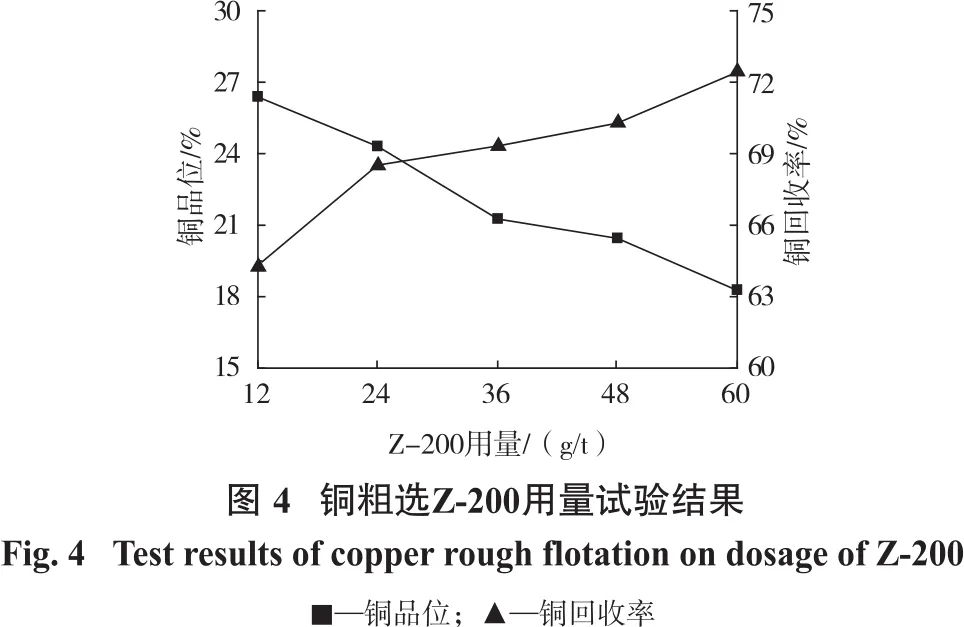

在石灰量为2 000 g/t、ZnSO4+Na2SO3用量为2 000+1 500 g/t条件下,对铜捕收剂Z-200用量进行试验。结果见图4。

由图4试验结果可以看出,随着Z-200用量的增加,铜粗精矿的铜品位逐渐降低,回收率逐步提高,当Z-200用量大于24 g/t时,铜粗精矿铜品位随Z-200用量增加下降比较明显,回收率提高幅度变缓。因此,选择Z-200用量为24 g/t。

2.2.3 铜粗选抑制剂用量试验

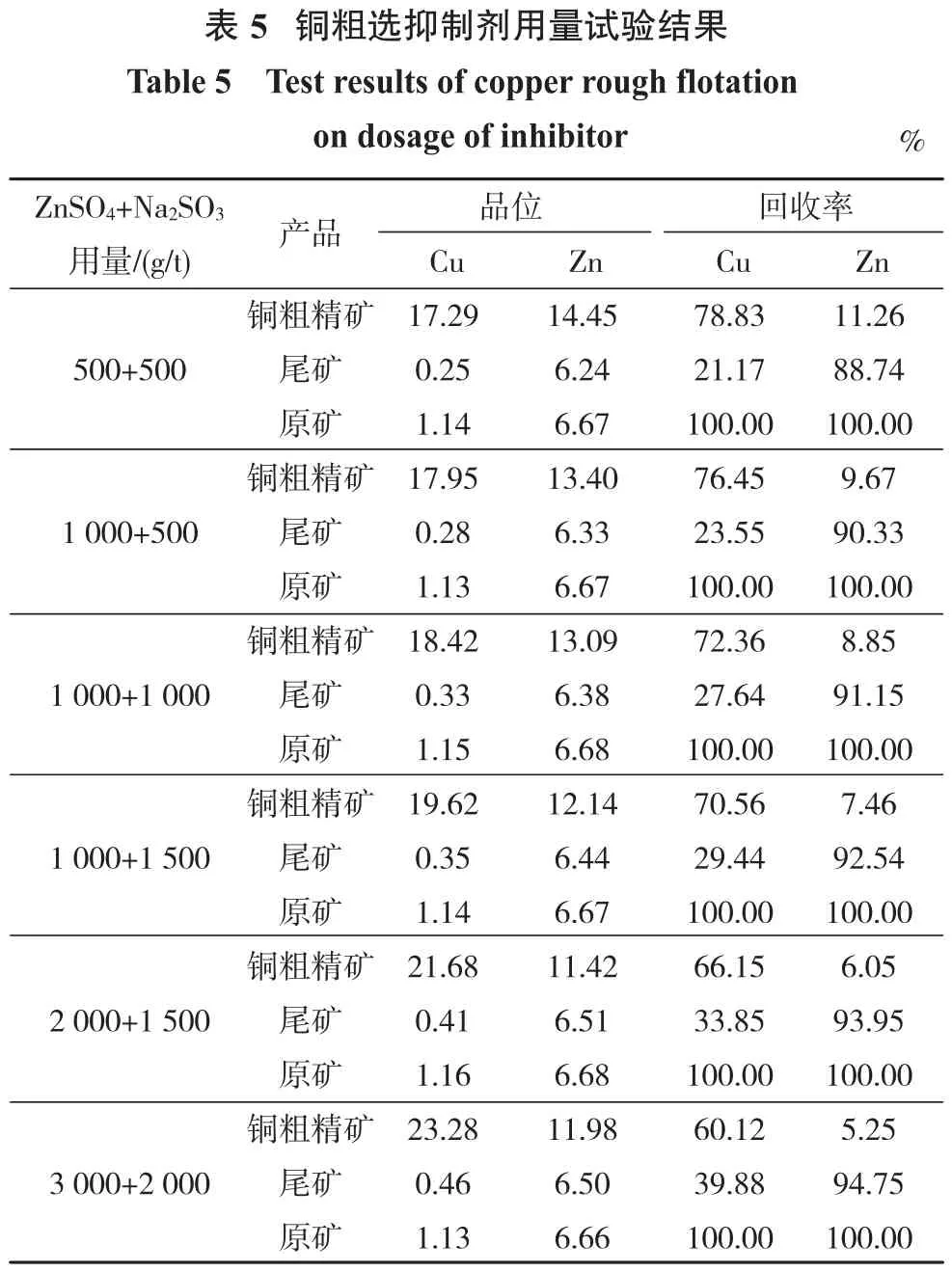

分析矿石中铜矿物和锌矿物的嵌布特征可以看出,铜锌嵌布关系复杂,铜和锌的有效分离是获得较好分选指标的关键。在铜的优先浮选试验中,闪锌矿的抑制剂有多种,常用的是亚硫酸钠和硫酸锌协同抑制[2]。在石灰用量为2 000 g/t、Z-200用量为24 g/t条件下,进行ZnSO4+Na2SO3用量试验,结果见表5。

表5试验结果显示,随着抑制剂用量的增加,铜粗精矿的铜品位逐步提高,锌含量逐渐降低。综合考虑,选择ZnSO4+Na2SO3用量为2 000+1 500 g/t。

2.3 锌浮选试验

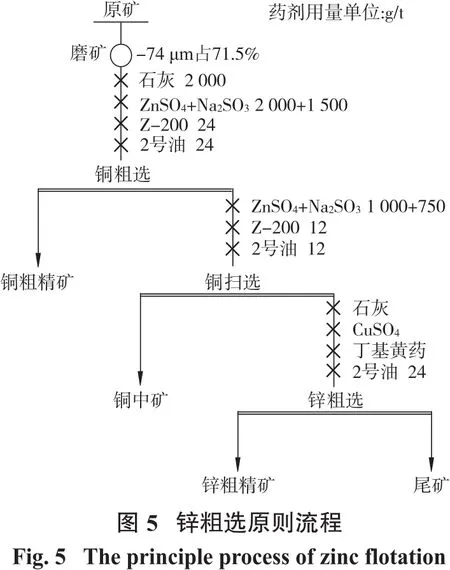

锌粗选试验流程见图5。

2.3.1 锌粗选石灰用量试验

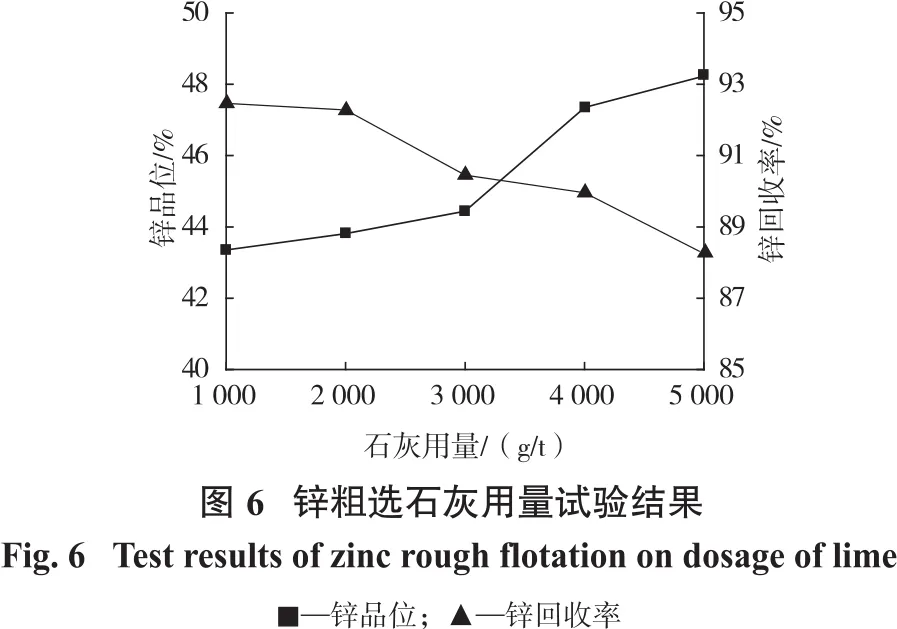

锌浮选过程中需要用CuSO4活化被抑制的锌,但CuSO4在活化锌的同时也会活化黄铁矿[3-4],为了防止黄铁矿被活化,需加入一定量的石灰进一步抑制黄铁矿。固定硫酸铜用量150 g/t,丁基黄药用量60 g/t,进行石灰用量试验,结果见图6。

石灰用量试验结果表明,加入石灰有助于抑制黄铁矿,从而提高锌粗精矿锌品位,当石灰用量大于4 000 g/t时,锌粗精矿锌回收率下降明显。所以,选择锌粗选石灰用量为4 000 g/t。

2.3.2 锌粗选硫酸铜用量试验

被抑制了的闪锌矿一般用硫酸铜活化[5]。固定石灰用量为4 000 g/t,丁基黄药为60 g/t,进行硫酸铜用量试验,结果见图7。

硫酸铜用量试验结果表明,随着硫酸铜用量的增加,锌粗精矿锌回收率逐渐提高,但当硫酸铜用量大于150 g/t时,锌粗精矿锌品位大幅降低。硫酸铜在活化锌矿物的同时,对脉石矿物有一定活化作用。因此,选择硫酸铜用量为150 g/t。

2.3.3 锌粗选丁基黄药用量试验

固定石灰用量为4 000 g/t,硫酸铜用量为150 g/t,对丁基黄药用量进行试验,结果见图8。

丁基黄药用量试验结果表明,随着丁基黄药用量的提高,锌粗精矿锌回收率逐渐提高,锌品位逐渐降低,当丁基黄药用量大于60 g/t时,锌粗精矿锌品位随丁基黄药用量增加降幅较大。因此,选择丁基黄药用量为60 g/t。

2.4 硫浮选试验

矿石硫元素含量较高,主要赋存于黄铁矿中。通过试验对比发现,铜锌浮选尾矿采用硫酸铵活化,取得的效果较好[6-9]。在捕收剂丁基黄药用量为80 g/t,2号油用量为24 g/t条件下,进行硫酸铵用量试验,结果见图9。

硫酸铵用量试验结果表明,随着硫酸铵用量的增加,硫精矿硫的品位逐渐降低,回收率逐步提高,当硫酸铵用量超过600 g/t时,硫精矿硫回收率随硫酸铵用量增加提高不明显,硫品位明显下降,因此,硫酸铵的适宜用量为600 g/t。

2.5 全流程闭路试验

在条件试验和开路流程试验的基础上进行了全流程闭路试验,试验流程见图10,试验结果见表6。

3 结论

(1)河北某热液型多金属硫化矿石含锌6.67%、含铜1.14%、含硫29.12%,属于高硫铜锌矿石。矿石矿物组成比较复杂,闪锌矿和黄铜矿嵌布粒度粗细不均,铜锌矿物之间以及和脉石之间嵌布关系复杂,部分黄铜矿呈乳滴状和微粒状以固溶体分离结构和被包含结构分布于闪锌矿中。铜锌嵌布复杂,属于难选型多金属硫化矿。

(2)采用铜锌硫依次优先浮选流程,经1粗1精1扫选铜,选铜尾矿经1粗1精1扫选锌,选锌尾矿经1粗1扫选硫,可获得铜品位为24.13%、含锌9.33%、铜回收率为73.86%的铜精矿,锌品位为50.63%、含铜1.95%,锌回收率为91.01%的锌精矿,硫品位为53.34%、硫回收率74.46%的硫精矿产品。试验结果可以作为该铜锌矿石综合开发利用的依据。