影响红外吸收光谱法测定钢中超低碳含量稳定性的因素对比研究

2019-01-14王彬果张改梅

王彬果 张改梅 赵 靖 商 英

(邯郸钢铁集团有限责任公司 技术中心,河北 邯郸 056015)

前言

近年来,超低碳钢尤其是以汽车用钢为代表的钢种逐渐成为各钢铁公司主推的新产品,在该类钢中碳含量一般控制在0.01%以下,例如牌号为DC06的超深冲钢要求碳含量控制在0.002%以下。由于碳含量测定上的超差很容易引起误判,同时由于测量数据上的偏差,也无法为相关产品研发人员提供准确信息。

目前红外吸收光谱法测定钢中碳含量的两个国家标准中,一个是国家标准GB/T 20123—2006(等同采用ISO15350,以下简称常规法)[1],测量范围为0.005%~4.3%,由于该方法忽略了表面碳对钢中超低碳测定的影响,导致结果波动大并不适用于钢中超低碳的测定。另一个国家标准是GB/T 20126—2006(等同采用ISO15349,以下简称预加热法),该方法采用最早由日本钢铁企业提出的预加热的方式进行钢中超低碳的测定,测定范围为0.0006%~0.01%,能有效消除试样表面碳的干扰,效果理想[2]。但该标准并没有深入解释为什么表面碳污染会对结果产生显著影响,所以,对于红外吸收法测定碳含量小于0.01%的钢样的准确度问题引起了国内各个钢铁企业的持续关注。

1 实验部分

1.1 主要仪器及试剂

CS 600型红外碳硫仪(LECO公司),瓷坩埚,钨粒,纯铁,超低碳钢国家标准样品等。

1.2 实验方法

称取一定量的样品,加入助熔剂,置于碳硫仪的样品托上,在设定的条件下进行自动分析,重复3~5次,取平均值即可。

2 结果与讨论

2.1 钢中碳的组成形式

一般认为钢中碳由两部分构成,一是“钢中”碳,二是试样表面碳,两者之和称之为钢中“总碳”,国家标准方法GB/T 20123—2006所测的是钢中“总碳”含量。而试样表面碳又分为表面吸附碳和表面化合碳两类,表面吸附碳是由试样表面对空气中二氧化碳和灰尘的吸附造成的,其值一般在0.0002%左右,并且和放置时间以及比表面积大小有关[3]。表面化合碳则是由试样表面发生的化学反应造成的,一般与制样方式有关,例如在制样时试样严重过热氧化引起的“生锈”等[4]。根据现代的金属腐蚀理论,铁在无水环境中是不会“生锈”的,但铁在大气中易吸附水形成表面水膜,然后空气中的氧和二氧化碳溶解于试样表面水膜与铁反应,进而生成铁锈。铁锈的主要成分除氧化铁外,还存在少量碳酸盐[5],所以在大气中,试样表面氧化是一个伴随着二氧化碳对试样腐蚀的过程,产生的碳酸盐对常规法测定钢中超低碳含量将会产生显著影响。基于上述钢中碳的组成方式,对于钢中超低碳的测定必须采取措施消除试样表面碳对测定结果的影响,得到真正的“钢中”碳含量。

2.2 制样对测定结果的影响

虽然国家标准方法GB/T20066—2006规定了钢铁化学成分测试用试样的取样和制样方法,但对于钢中超低碳的测定,在日常制样的基础,需特别注意以下几点,以减少或消除表面吸附碳和化合碳的产生。

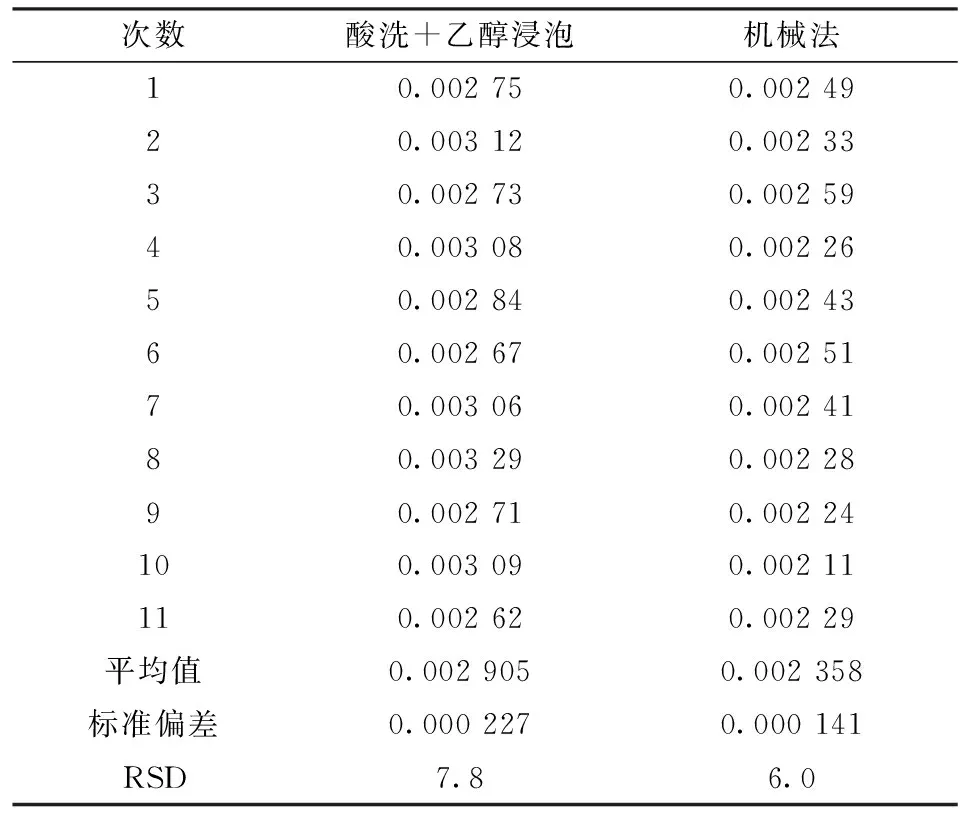

1)试样表面氧化层对测定结果的影响。由于未加工前的试样表面往往存在氧化层或镀层,该表层往往由于污染严重在制样前必须先去除,一般采用的方式有机械法和腐蚀法两种。一般的,机械法采用砂纸等对试样表面进行打磨以去掉表层,而腐蚀法通过采用在酸液或碱液中对试样浸泡的方式来完成,但腐蚀法中由于试样和水接触,处理后的表面极易生锈,处理后需马上风干或投入乙醇等有机溶液中。表1所示的即对同一试样经不同的表面处理方式得到的测定结果,可以看出,不管是测定值还是相对标准偏差,机械法都要优于腐蚀法,这主要是由于试样经酸洗后表面氧化造成的,进一步印证了“铁锈”会严重影响测定结果的推论。所以,对于规则试样可以打磨表面的应采用机械法,而对于不规则试样应采用腐蚀法对表面进行处理,然后立即风干或用乙醇脱水。

表1 不同表面处理方式对结果的影响Table 1 The influence of different sampling /%

2)制样方式的影响。一般的,根据试样的大小和形状,可以采用钻、车和剪的方式进行。对于需钻和车的试样,一定要保持钻头和车刀低温,以避免出现过热氧化,并尽量保持钻屑和车屑大小一致。而对于薄板试样,还是建议用剪的方式以得到合适大小的样品。同时制样量要在3.0 g以上,以保证至少3次的平行测量。不管采用何种制样方式,制样前工具的清洁也是必要的。

2.3 坩埚和助熔剂

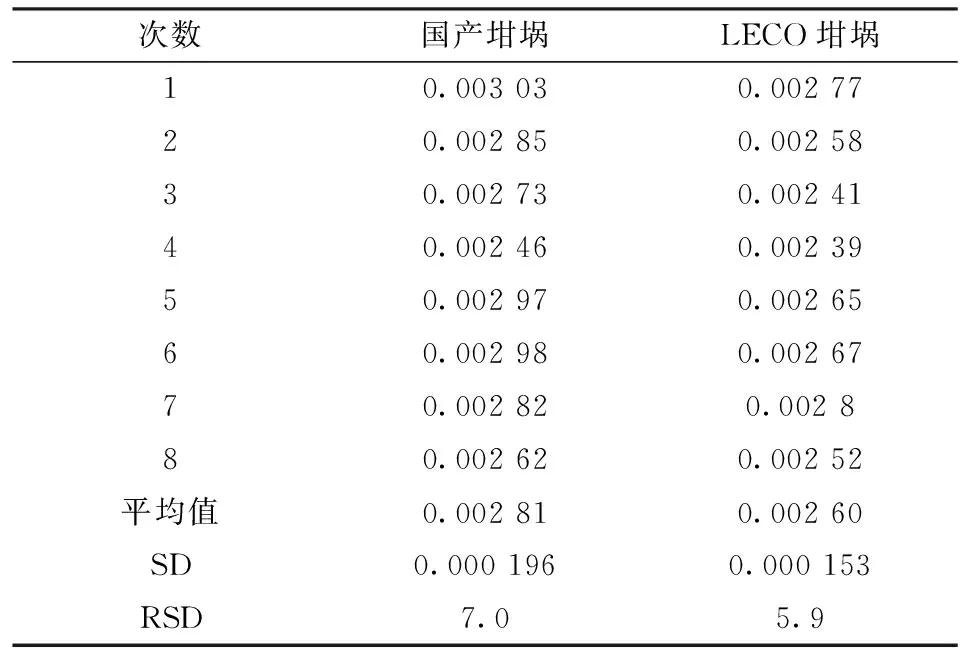

虽然高频感应-红外吸收碳硫仪所用的陶瓷坩埚在制作过程中已经进行了脱碳处理,但坩埚中仍会有微量的残留碳。而在使用过程中,坩埚质量往往是试样用量的十几倍,所以坩埚中极微的残留碳都会对结果造成显著影响。对于坩埚中的残留碳,在无更优质坩埚的前提下,可以采用灼烧的方式来降低坩埚中的残留碳并使其趋于稳定。一般采用1 000 ℃以上灼烧2 h的方式进行。表2为不同产地坩埚对钢中超低碳测定的影响,可以看出,质量较差的坩埚所得结果平行性较差,并且结果偏高。

表2 不同坩埚对结果的影响Table 2 The influence of different crucible /%

2.4 试样用量

考虑到极低的碳含量会产生较低的红外吸收强度,所以国家标准建议的试样称样量为1.0 g。但从多次的试验结果看,当称样量为1.0 g时,偶尔会出现拖尾现象,并且结果的稳定性也不是特别好。而当称样量改为0.6 g时,拖尾现象基本消失,同时稳定性较称样量为1.0 g时有明显改观。所以最终确定在实验中试样用量为0.6 g。

2.5 预处理方式

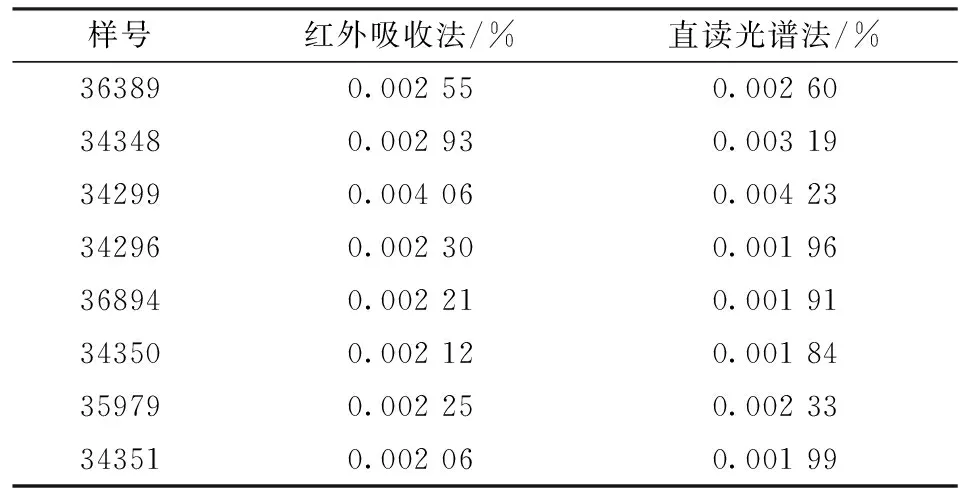

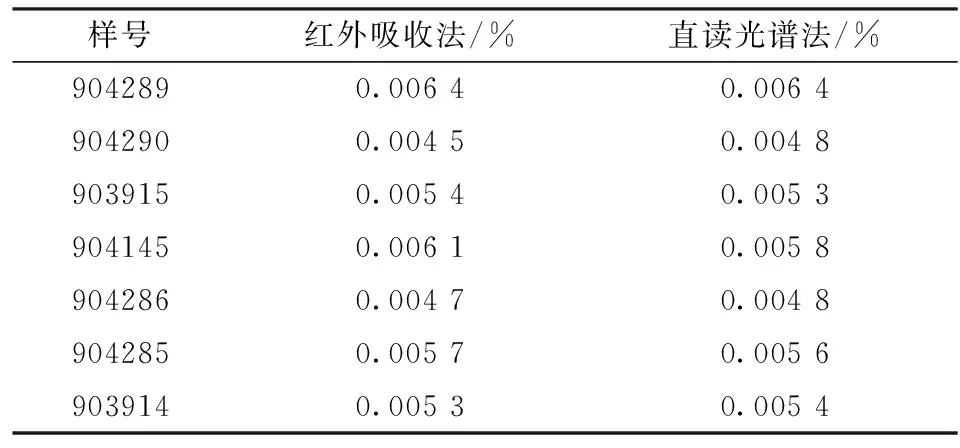

表3所示数据为某批次的IF钢冶炼过程样采用国家标准方法GB/T4336规定的直读光谱法分析完后,再用钻床制得屑状样品用于红外吸收光谱法测定。表4所示的为某批次电工钢冶炼过程样用同样的方法得到的比对结果,可以看出红外吸收光谱法所测数据和直读光谱法所测数据吻合得很好,完全在允许差范围之内。说明采用按国家标准方法GB/T 20123—2006所述的预加热法对试样进行处理后,可有效消除试样表面碳,测得的为真正的“钢中”碳含量。

表3 某批次IF钢的比对结果Table 3 The contrast result of IF steel

表4 某批次电工钢的比对结果Table 4 The contrast result of electric steel

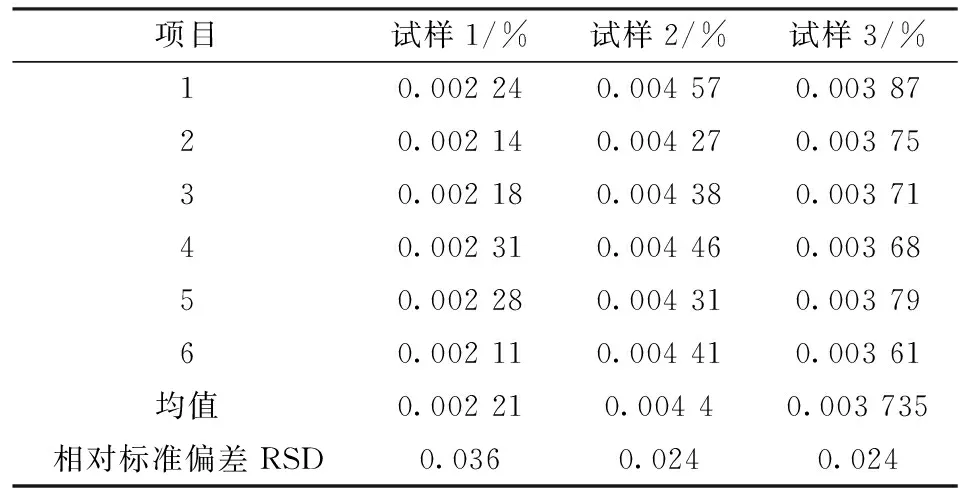

为了进一步验证预加热法测定超低碳含量的稳定性,对同一试样连续进行多次相同的预加热操作,然后采用红外吸收光谱法测定碳含量,以数据的精密度验证方法的稳定性。精密度数据如表5所示,可以看出,数据精密度良好,说明采用预加热法测定钢中超低碳含量有较好的稳定性。

表5 方法精密度实验Table 5 The result of the method precision

3 结语

在测定钢中超低碳含量时,要格外注意试样表面碳对测定结果的影响,防止试样表面氧化“生锈”,同时以预加热的方式,进一步消除试样表面碳对测定结果的影响,以期得到真正的“钢中”碳含量。除此之外,需对坩埚和助熔剂进行合适的预处理,使其残留的碳含量降到最低并稳定。总之,在国标GB/T 20126—2006的基础上,采用红外吸收光谱法测定超低碳钢中碳含量时,准确度和精密度都能满足日常生产需求。