叶轮弧盘及锥盘型线对高比转速离心通风机性能的影响

2019-01-14卢金玲罗兴锜

王 维,李 轩,卢金玲,罗兴锜

叶轮弧盘及锥盘型线对高比转速离心通风机性能的影响

王 维,李 轩,卢金玲※,罗兴锜

(西安理工大学水利水电学院,西安 710048)

为改善离心通风机的气动性能,该文以一高比转速离心通风机为研究对象,结合试验和全通道数值模拟研究了锥盘及4种不同弧盘叶轮对离心通风机性能的影响,通过对非定常流场及压力脉动信号的分析得到了前盘型线对高比转速离心通风机性能的影响机理。研究结果表明,随着比转速的增大,叶轮前盘型线对离心通风机效率的影响程度增大,比转速为73和120时,弧盘叶轮较锥盘叶轮效率分别提高5%和14.5%。高比转速离心通风机锥盘叶轮在靠近前盘处的流动分离现象过早,并一直延伸至叶轮出口,在无叶扩压器区域沿轴向出现环流,严重阻碍流体流入蜗壳。将锥盘改为弧盘后,叶片负荷和出口气流角增大,流动分离损失降低,出口压力脉动幅值降低。对前盘弧线进一步优化后,弧盘叶轮边界层损失和压力脉动进一步减小,在设计工况(38 205.63 m3/h)下效率较原弧盘叶轮提升了1%。该研究成果为高比转速离心通风机叶轮的设计以及内部流动特性的研究提供了参考。

叶轮;计算机仿真;优化;离心通风机;高比转速;流动特性

0 引 言

离心通风机是工业通风机的一种,广泛应用于农业、能源、化工、冶炼、造纸以及环保等重要行业[1-3]。在实际工程应用中,如排烟风机[4],随着工业生产对流量的需求不断增大,其比转速也不断变大。由于传统经验设计上的高比转速(100~200)通风机多为轴流式[5],出于场地限制、现场安装以及成本等因素的考虑,在高比转速条件下工作的离心通风机整体更换为轴流通风机不符合节能减排的理念。因此,在原有蜗壳不变的前提下,开发高比转速离心式叶轮更为经济可行,如黄河鑫业的9台电解铝排烟风机均采用高比转速离心叶轮进行节能改造。开发高效的高比转速离心叶轮成为工业节能减排的迫切需求。

高比转速离心叶轮具有流量大、压升低、叶轮直径小等特点[6],近些年,很多国内外学者对高比转速离心叶轮进行更深层次的研究,在水泵和压气机领域已有相应的研究成果和工程应用[7-10],研究表明采用高比转速的设计可使设计点落在高效区,同时具有减小叶轮尺寸、降低成本等优势[11-12]。由于叶轮机械的不同以及流场的复杂性,高比转速叶轮的设计不一定具有普适性,目前在通风机领域的研究还相对较少,开发高效的高比转速离心通风机叶轮仍是当前研究的一个热点。

叶轮作为离心式机械的主要部件,不仅会直接影响机组运行效率,对速度、湍动能、压力脉动、轴向推力等物理量以及与其他部件的相互匹配也会产生较大的影响[13-16],目前国内外研究人员针对叶轮几何结构进行了大量的研究,通过对其进行优化设计进一步提高整机效率。杜建一等[17]通过数值模拟对高比转速离心压气机内部流动特性进行了分析,认为优化叶轮几何形线有助于减少流动损失,提高压气机的效率。孟凡念等[18]基于Kriging模型和GA-PSO算法对离心通风机叶片型线进行气动优化,优化后风机全压略有提升,效率从76.3%提高到80.8%。Chen等[19]基于G4-73离心通风机模型,通过改变叶片尾部形状扩大了风机高效点运行范围并提高了运行效率。由此可见,对叶轮几何型线进行优化设计不仅具有实际工程意义,也有较高的学术价值。孙泳锋等[20]采用数值模拟的方法对多翼式离心风机进行改型,表明改变前盖板封闭度能够影响风机性能。Burgmann等[21]通过PIV观测与数值模拟相结合的方法,通过可变的叶轮后盘来调整后盘与扩压器之间的宽度,使通风机的效率提升7.1%。此外,Nili-Ahmadabadi等[22]通过改变叶轮出口轴向宽度来改变叶轮面积比,数值研究了叶轮面积比和顶端间隙对性能参数和流场的影响。简晓书等[23]分析不同叶轮出口宽度对风机性能的影响,发现出口宽度存在一个最佳值可使风机效率最高。由此可见,通过对叶轮轮盘型线以及叶轮出口宽度的优化设计,可改善叶轮内部的流场,进而提高通风机效率。

本文以某高比转速离心通风机为对象,通过改变叶轮出口宽度设计了4种不同的弧盘叶轮,结合外特性试验和数值计算,研究不同前盘型线叶轮对气动性能的影响,以进一步提高高比转速离心通风机的效率。同时,对叶轮内部流动特性进行分析并解释其机理,以期为高比转速离心通风机叶轮的设计提供参考。

1 研究对象及数值模拟

1.1 研究对象

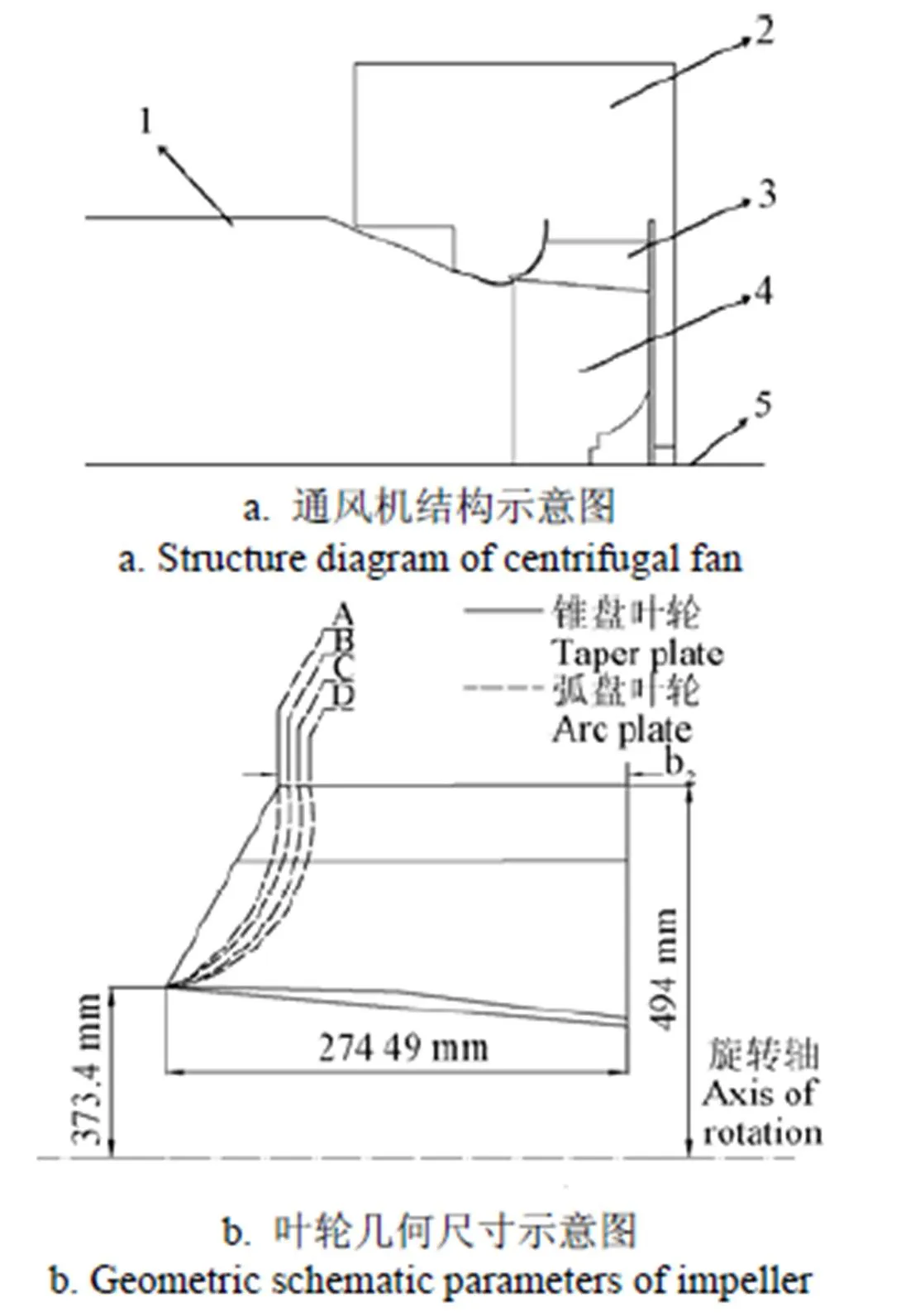

利用Y4-73离心通风机的蜗壳设计了高比转速叶轮,如图1a所示。叶轮设计有15个叶片,设计工况流量为38 205.63 m3/h,转速为1 200 r/min,表1给出了叶轮的主要参数。为了研究不同前盘型线对高比转速离心通风机性能的影响,采用锥盘型线以及4种弧盘型线设计了5种叶轮,如图1b所示。其中弧盘型线均采用圆弧曲线设计,弧盘A、B、C、D圆弧半径分别为120、114、108、102 mm;叶轮出口宽度分别为208.33、202.16、195.28、189.37 mm。

1.进口 2.蜗壳 3.叶片 4.叶轮 5.旋转轴

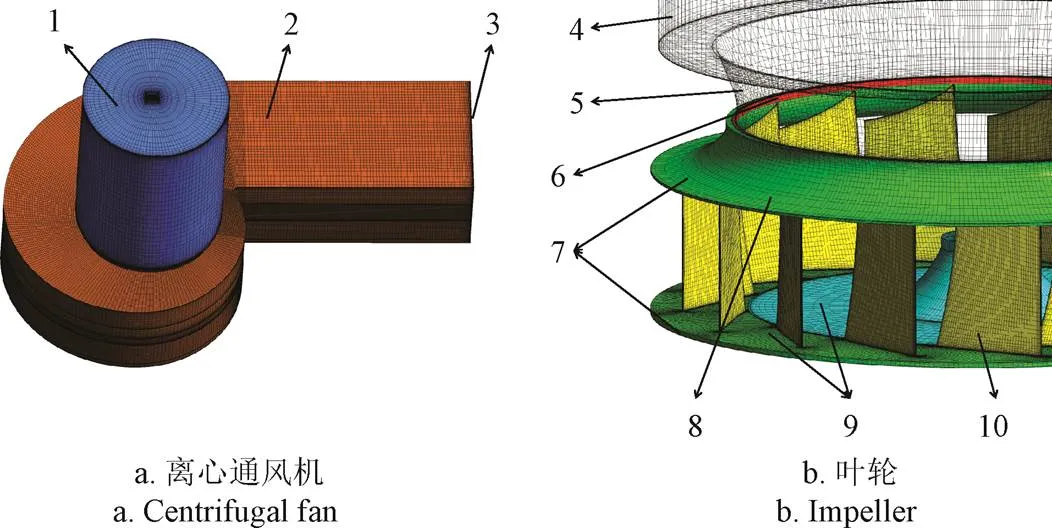

表1 叶轮主要几何尺寸和运行环境条件

1.2 数值模拟

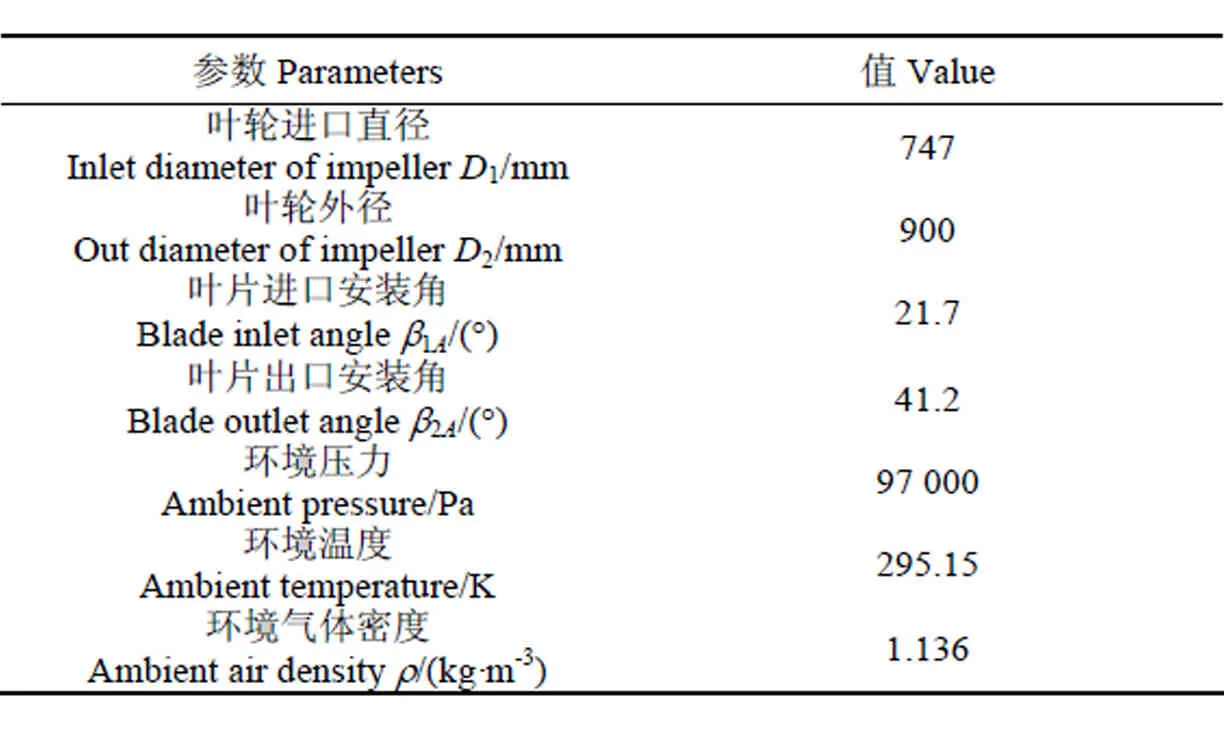

风机计算模型分为进口段、蜗壳和叶轮三部分,全部采用六面体结构化网格处理,各计算域之间通过交界面相互连接,具体网格如图2所示。为了使数值模拟尽可能贴近真实情况,网格划分时考虑了叶轮和集流器厚度、集流器与叶轮进口处间隙,并对所有壁面边界层网格进行加密,满足壁面函数法要求。

1.进口 2.蜗壳 3.出口 4.简易防涡圈 5.进口集流器 6.间隙 7.叶轮厚度 8.前盘 9.后盘 10.叶片

采用ANSYS CFX求解离心风机的三维流场,通过求解雷诺时均Navier-Stokes(RANS)方程进行模拟,根据离心风机实际运行情况给定参考压力、气体密度及温度。风机进口来流给定质量流量,出口给定静压边界,固体壁面为无滑移边界。湍流模型选用标准-模型[18,24],压力速度耦合方程采用SIMPLEC算法。由于风机进出口温差几乎无变化,认为风机内部的流动是绝热的,计算时忽略能量方程。非定常计算以定常结果为初场,时间步长设为4.17×10-4s,即每计算一个时间步长内叶轮旋转1°,通过所设监测点上变量的周期性波动来判断计算结果是否收敛。

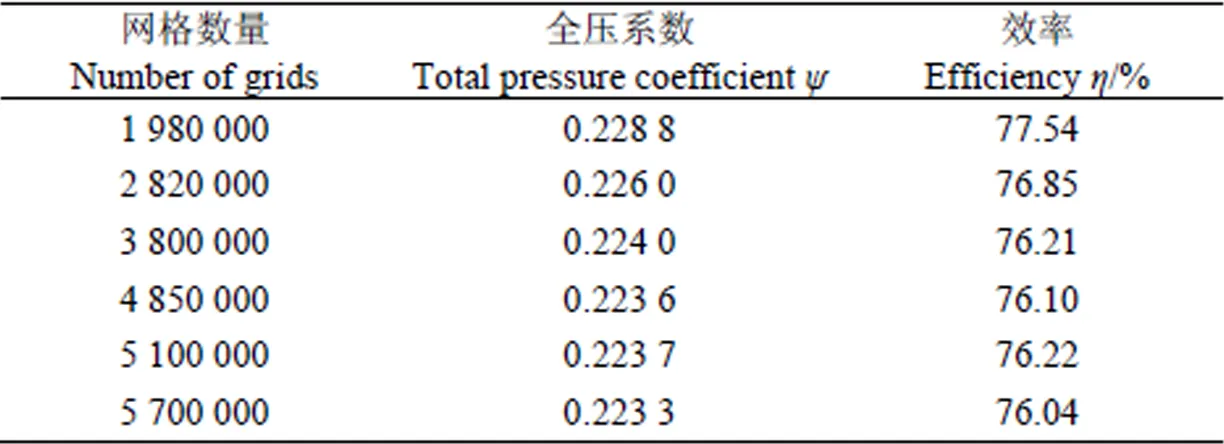

表2出了离心通风机模型在设计点下的网格无关性验证结果。从198万到570万分别计算了6种网格数量,并对不同网格数量下计算出的全压系数和效率进行对比,当网格数量从485万增加到570万时,全压系数和效率达到稳定,因此采用计算网格单元数为485万。

表2 网格数量对离心风机全压系数和效率的影响

1.3 数值模拟结果验证

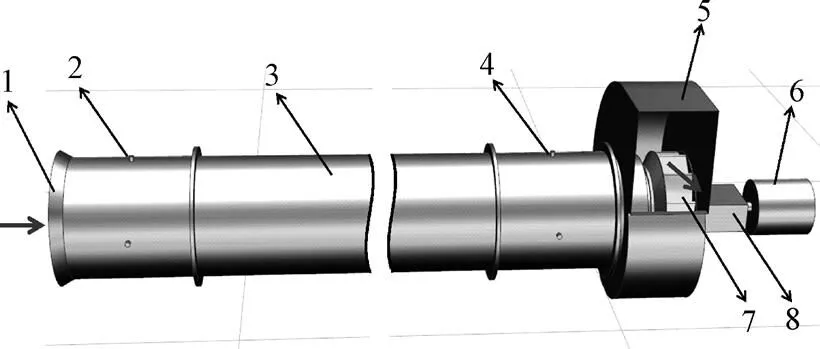

对弧盘A叶轮高比转速离心通风机进行外特性试验,性能试验方法及数据处理参照GB/T1236-2000《工业通风机—用标准化风道进行性能试验》中的相关规定,试验装置采用C型进气试验装置,试验装置如图3所示。

1.阀门 2.流量计 3.进气管路 4.压力计 5.蜗壳 6.电机 7.叶轮 8.扭矩仪

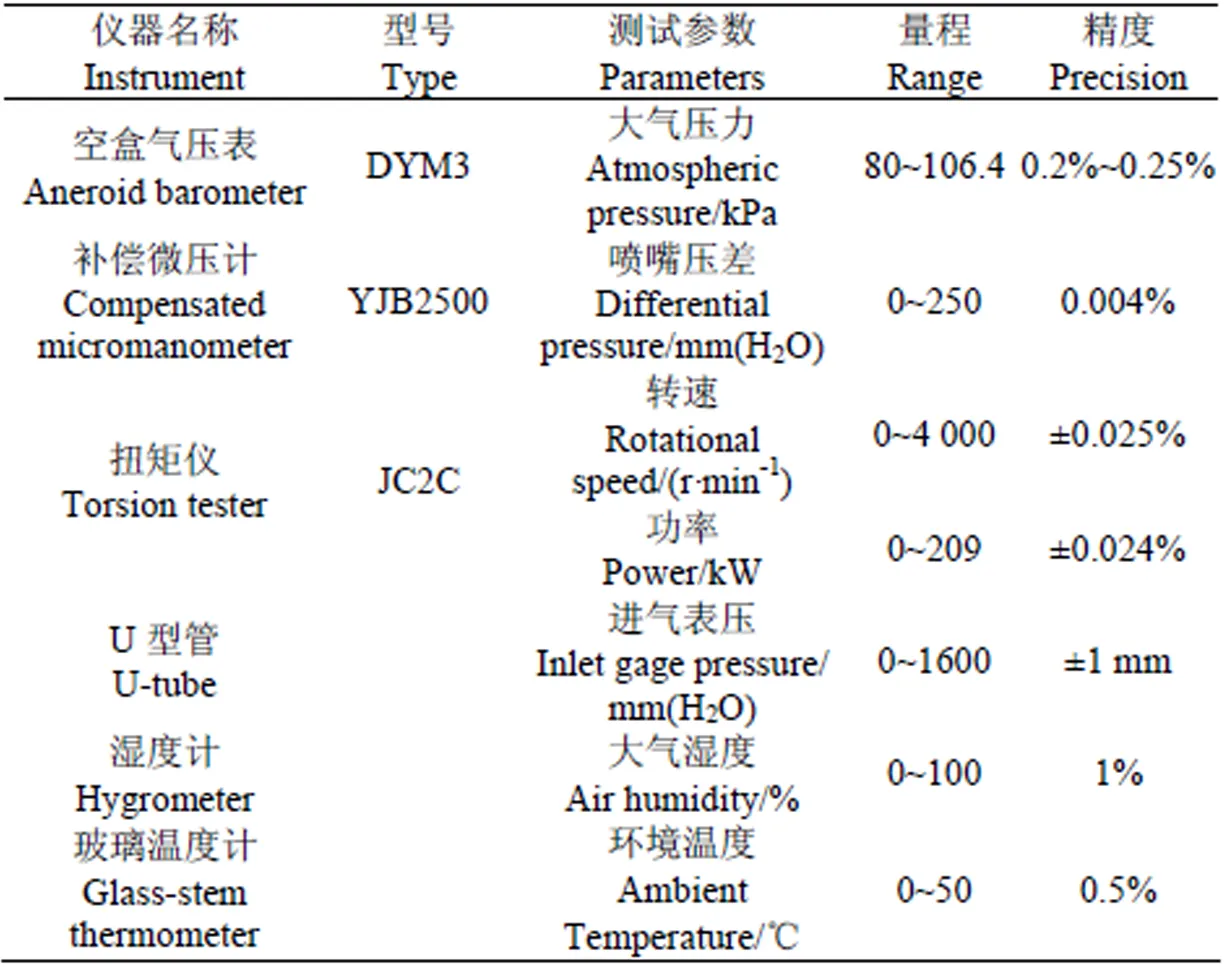

利用该试验装置对风机性能进行测量,气体从大气吸入,经进气管道、管道内部整流栅等部件流入叶轮内,从叶轮出口流入蜗壳,沿蜗壳通道从蜗壳出口排入大气。试验前对试验设备进行标定,表3为试验所用仪器及其性能参数。

表3 测试采用的仪器参数

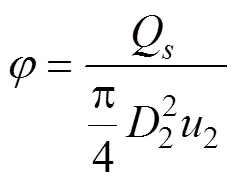

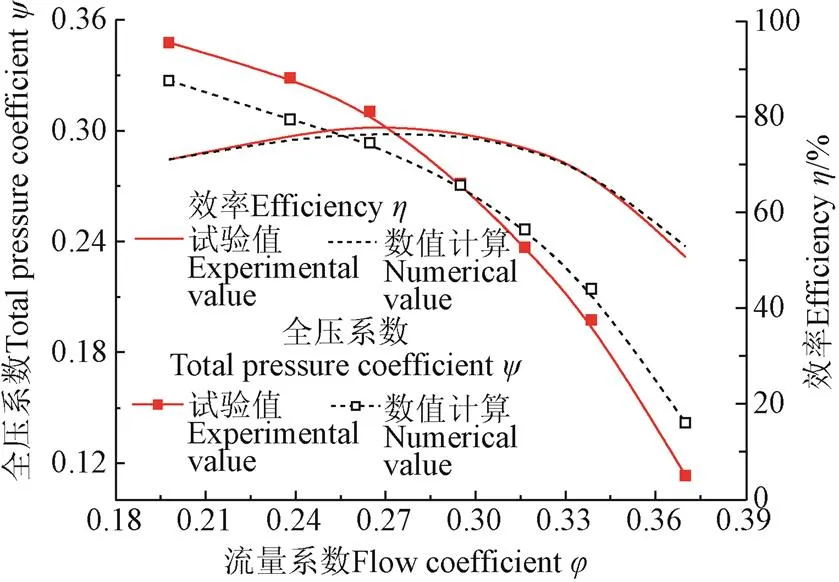

对比弧盘A数值计算结果与试验结果,如图4所示。各参数含义如下:

无量纲的流量系数为

式中Q为风机进口体积流量,m3/s;2为叶轮外径,mm;2为叶轮外径圆周速度,m/s。

无量纲全压系数为

无量纲效率为

式中为风机轴功率,kW。

对比可知,试验效率与数值计算结果较为接近,试验全压系数在近设计点附近(=0.29~0.295)和数值计算值之间的误差最小,而随着流量远离设计点,误差逐渐增大,最大偏差不超过6%。其影响因素主要分为2点:第一点,小流量工况下风机内部流动规律较为复杂,而由于时间和条件的限制,本文所选用的湍流模型不能很好的模拟近失速工况下的流动分离以及流道内微小的涡;第二点,通风机的实际流量是瞬态的,而冻结转子法忽略了这一点。虽然试验值和数值计算结果有一定误差,但全压系数、效率曲线总体趋势一致,试验结果证明了数值计算的可靠性。

图4 弧盘A试验值和模拟值风机性能曲线对比

2 计算结果及分析

2.1 外特性对比

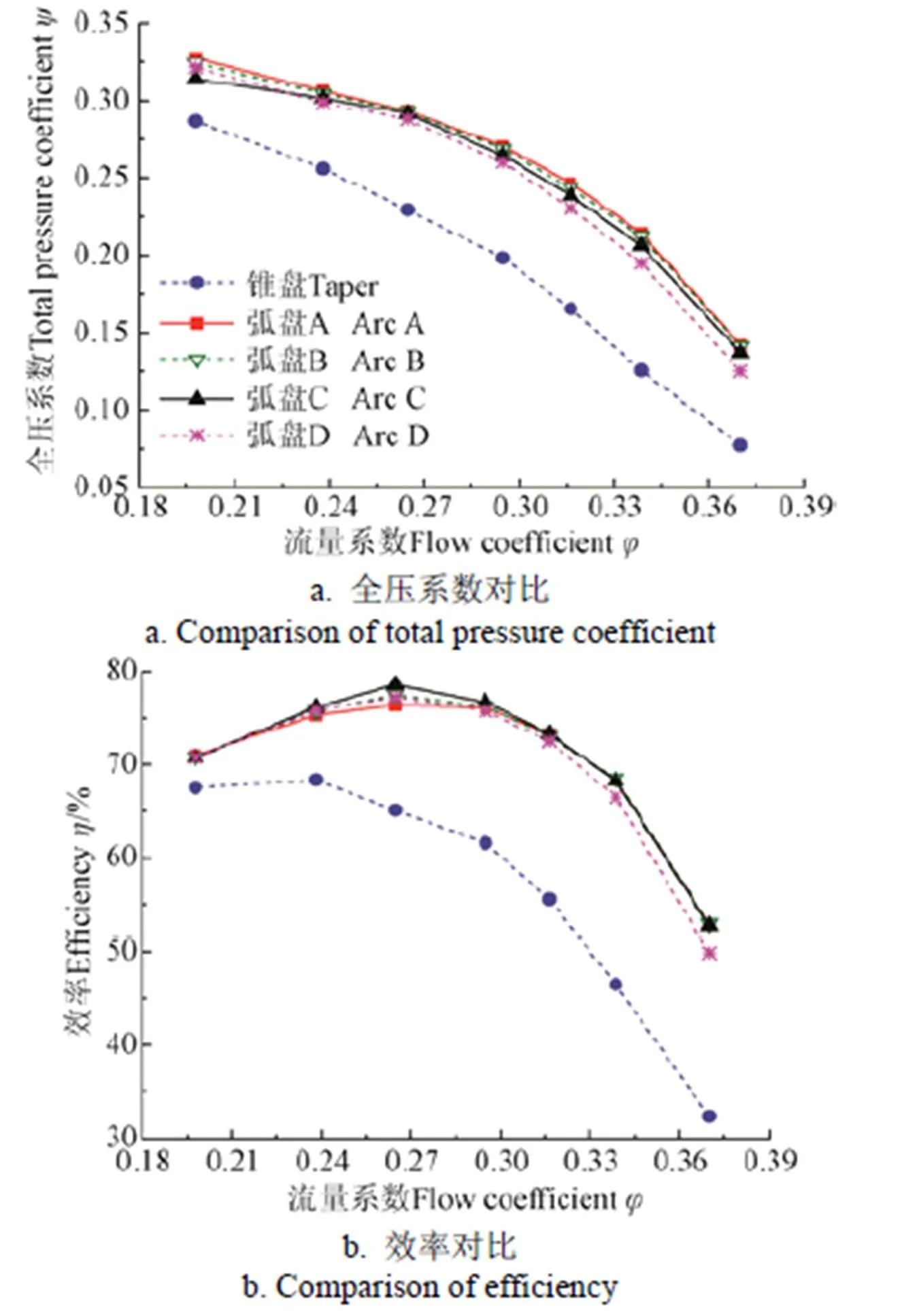

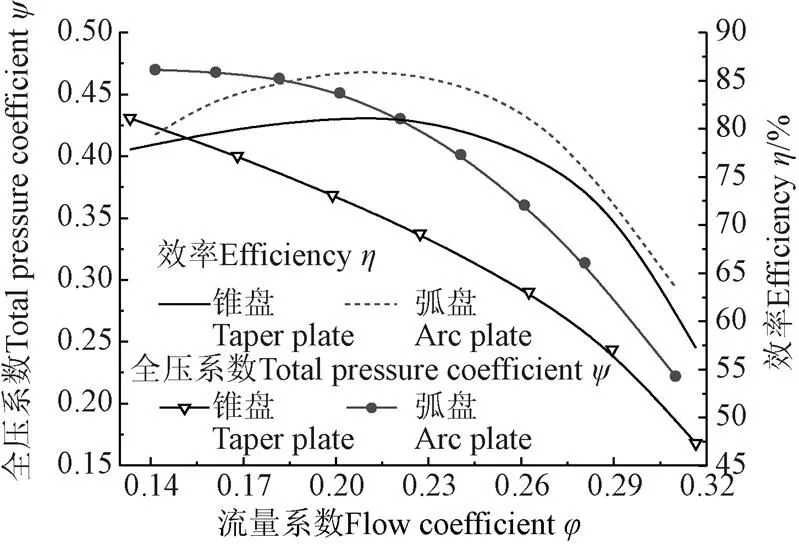

图5给出了锥盘和弧盘A、B、C、D共5种不同叶轮的外特性曲线。

图5 改型前后离心风机性能曲线

从图5中可以发现,在高比转速下,锥盘叶轮的全压系数和效率较弧盘叶轮降低明显,尤其在设计工况和大流量工况时变化较大,其中设计工况下与弧盘风机相比全压系数降低了25%,效率降低了14.5%。与弧盘A相比,弧盘B、C、D全压略低于A。从效率曲线来看,弧盘D的效率最低;而弧盘B、C的效率高于弧盘A,其中弧盘C的效率在全工况下提升较为明显,最高效率较弧盘A提升了2.2%,在设计工况提升了1%。

2.2 不同前盘对通风机性能影响的机理分析

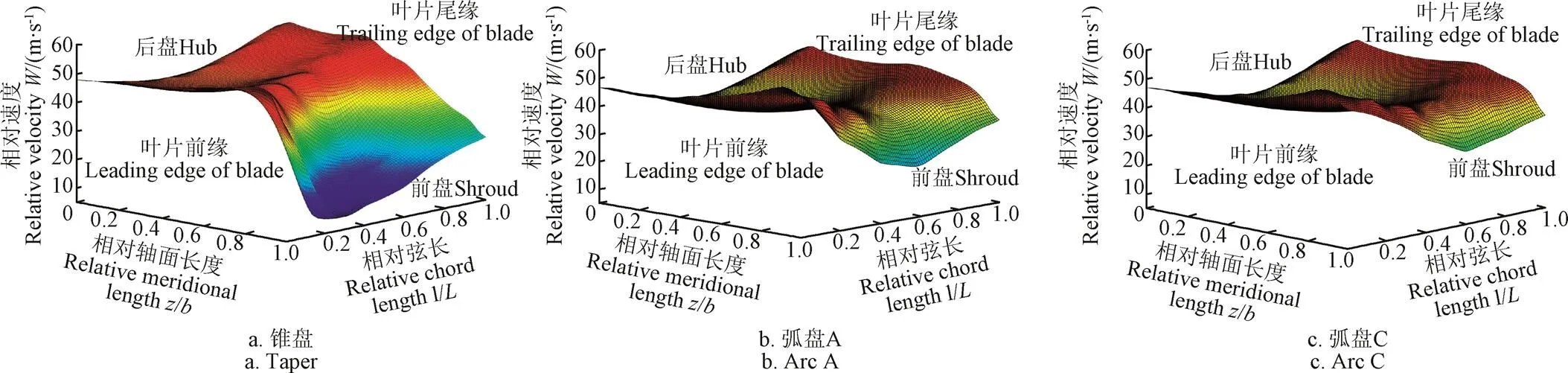

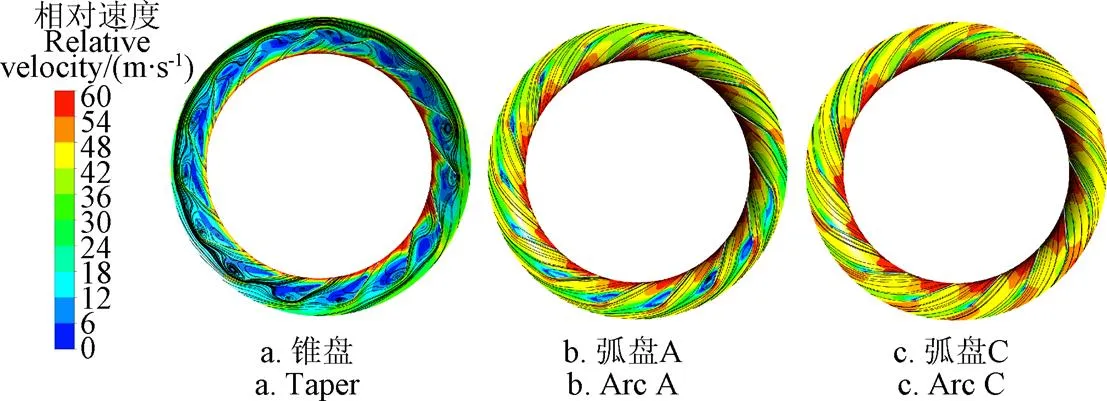

图6给出了叶轮内部相对速度的三维流动分布规律,其中(/=0)为后盘侧,(/=1)为前盘侧。l/表示叶片上某点沿流线方向相对位置,其范围为0(叶片头部)至1(叶片尾部)。从图中可以看出,叶轮流道内相对速度分布不均匀,受表面边界层分布影响,靠近叶轮前盘处速度下降明显,而后盘处变化较为平稳。叶轮进口处速度最大,在叶轮流道中部降低明显,至出口处缓慢升高。其中锥盘叶轮在靠近前盘处速度急剧下降,其最低值远小于弧盘叶轮,同时速度波动较大,在流道内的流动较为紊乱。受前盘表面曲率影响,与弧盘A相比,弧盘C速度变化较小。

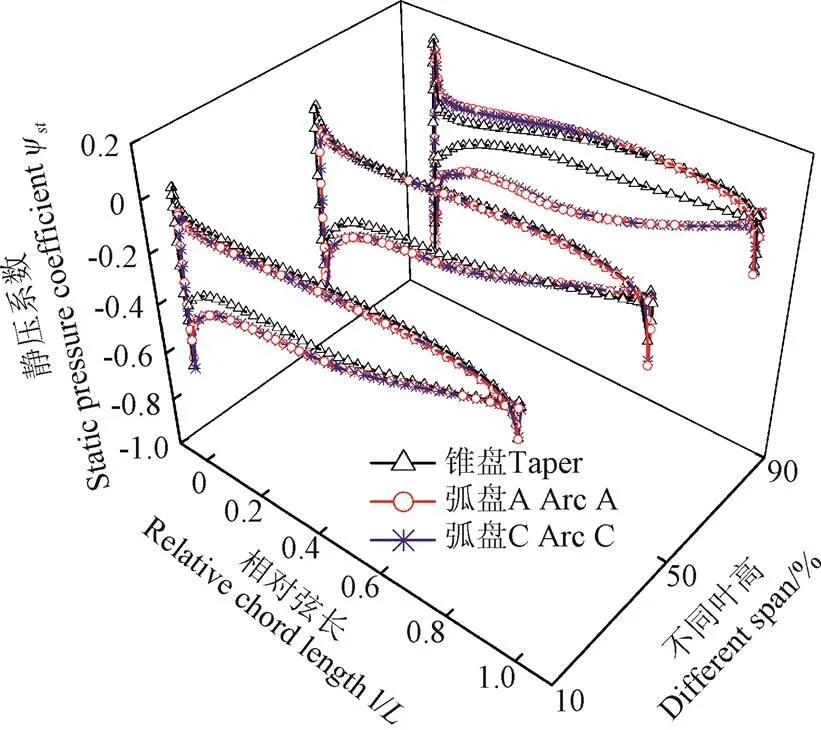

图7给出了设计工况下叶高为10%、50%、90%处不同前盘叶片表面静压分布系数。定义无量纲静压系数ψ为

式中p为风机静压,Pa。

对比锥盘和弧盘A可以发现,在90%叶高,锥盘的叶片负荷明显低于弧盘;在50%和10%叶高,锥盘的叶片负荷略低于弧盘。由此可见,前盘型线的改变引起叶片负荷的变化,这种变化在靠近前盘位置处较为明显,导致锥盘叶轮的全压低于弧盘叶轮。对比弧盘A和弧盘C的叶片负荷可知,两者相差不大,因而风机的全压几乎一样。

图6 叶轮内部相对速度分布

图7 不同叶高处叶片表面静压分布

由于蜗壳的不对称性,叶轮与蜗壳耦合后各流道之间流态不完全相同,图8a将叶轮流道划分为6个区域,在叶轮90%叶高截面设置6个监测点。图8b为设计工况90%叶高截面不同流道叶轮出口气流角的变化特征。从图8b中可以发现,锥盘叶轮出口气流角远小于弧盘,导致叶轮的做功能力降低。弧盘A、C出口气流角周期性变化规律类似,但两者的出口气流角大小存在一定差异。

图9给出了设计工况下不同叶轮90%叶高截面的相对速度分布云图及流线分布图。结合图6可知,叶轮前盘侧中部部分附面层和流动分离累积起来向叶轮出口扩散,在前盘与叶片尾缘吸力面处形成尾迹区,在锥盘叶轮中尤为明显。如图9a所示,锥盘叶轮叶片吸力面出现较为严重的低速区和流动分离现象,在无叶扩压器区域该分离现象进一步扩大,甚至沿周向出现了环流,阻碍气体向外排出,导致叶轮出口气流角较低,进而引起离心通风机全压和效率的降低。与锥盘叶轮相比,弧盘A叶轮内的流动分离明显减弱,但仍存在一定的分离涡。将弧盘A进一步优化为弧盘C后,叶轮出口的流动分离几乎消失,对应的出口气流角大最大。

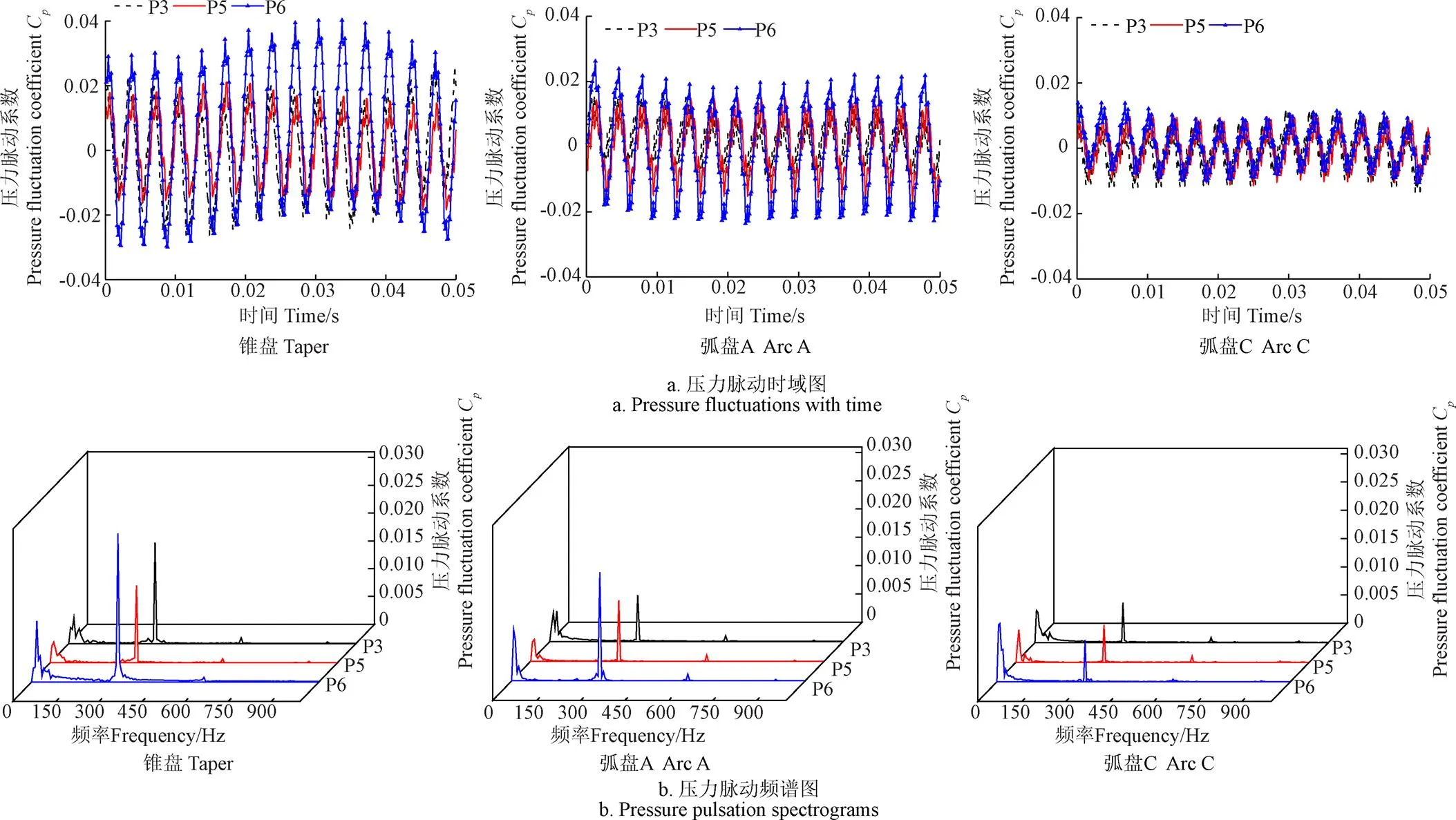

在叶轮90%叶高截面出口处设置6个监测点,见图8a,研究叶轮出口对蜗壳的非定常作用。对远距离蜗舌点P3、普通流道点P5以及靠近蜗舌点P6进行压力分析。图10为3个监测点位置压力脉动系数波动情况,无量纲压力系数C的定义为

图8 叶片出口气流角随圆周角变化分布

Fig.8 Distributions of exit flow angles at different circumferential angles

图9 不同叶轮90%叶高截面相对速度云图及流线分布

图10a为一个叶轮转动周期内,不同离心通风机在监测点P3、P5、P6的压力脉动随时间的变化曲线。从图中可以清晰地看出,叶轮转动一周产生15个周期性的波峰和波谷;结合图9可知,由于锥盘叶轮叶片边界层附近的流体易发生流动分离,致使出口区域流体流动紊乱,产生较强的压力脉动。图10b给出了不同监测点的压力脉动频域图。转轮转速为1 200 r/min,其转频为20 Hz,叶片通过频率为300 Hz,各点压力脉动主要以叶片通过频率为主,二倍、三倍叶频次之,更高频率的脉动忽略不计。其中在低频段出现宽频分布,在叶片转频及倍频下出现波峰分布,叶轮出口监测点P3、P5、P6,叶片通过频率下的脉动占了绝大比例。在靠近蜗舌处的P6点,由于蜗舌附近流场较为紊乱,脉动幅值相对P3和P5更大。相比于弧盘叶轮,锥盘叶轮出口处压力脉动振幅大于弧盘。对比弧盘A和弧盘C可知,优化后的弧盘可使压力脉动振幅进一步减小。

图10 监测点位置压力脉动分布

3 试验验证

为了更好地验证上述数值模拟计算结果的准确性以及进一步对比弧盘与锥盘叶轮的差异,分别对原标准Y4-73离心通风机以及改型后的高比转速离心通风机进行气动性能试验,试验装置如图3所示。

3.1 标准Y4-73离心通风机试验

为了研究叶轮弧盘与锥盘型线对风机性能的影响,对直径为1 m的标准Y4-73离心通风机不同前盘叶轮进行外特性试验。试验结果如图11所示。

图11 Y4-73弧盘与锥盘离心通风机外特性试验结果

对比标准Y4-73离心通风机弧盘和锥盘的性能可知,弧盘叶轮的全压和效率均高于锥盘叶轮。在设计工况下,弧盘叶轮的效率较锥盘叶轮的效率提升了5%。对比图5中高比转速离心通风机的外特性曲线可知,随着比转速的增加,叶轮前盘型线对风机性能的影响程度越来越大。

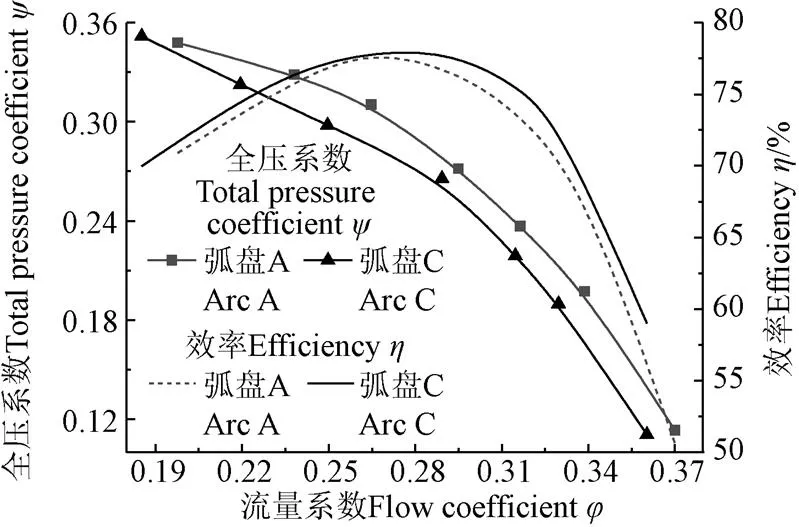

3.2 高比转速离心通风机试验

对图1b中的叶轮C进行加工并开展外特性试验,试验结果如图12所示。由图12可知,与Y4-73离心通风机相比,该高比转速离心通风机的最高效率点向大流量工况偏移。弧盘C的全压系数略低于弧盘A,但效率整体优于弧盘A。

图12 弧盘A、C叶轮外特性试验结果

4 结 论

本文主要研究了前盘型线对离心风机性能的影响及机理,主要结论如下:

1)通过试验研究发现,离心通风机的比转速为73时,弧盘叶轮效率较锥盘提高5%。随着比转速的增大,叶轮前盘型线对离心通风机效率的影响程度增大,比转速为120时,弧盘叶轮的效率较准盘叶轮提高了14.5%。

2)锥盘叶轮在靠近前盘处,叶轮流道内流动分离现象出现过早,并延伸至叶轮出口,在前盘与叶片尾缘吸力面处形成尾迹区,进而在无叶扩压器区域沿轴向出现环流,导致出口气流角较小,叶片负荷较低,使得风机效率低下。弧盘叶轮效率明显优于锥盘,通过对弧盘的进一步优化,使其效率有所提高,在设计工况(38 205.63 m3/h)提高了1%。优化后的弧盘叶轮边界层损失进一步减小,出口气流角较大。

3)锥盘叶轮出口处流体流动紊乱,产生较强的压力脉动,脉动的幅值大于弧盘。优化后弧盘叶轮出口处流动较为稳定,压力脉动幅值较低。

[1] 丁问司,何祥滨. 吸粮机三级离心风机内部流场的数值模拟[J]. 农业工程学报,2011,27(11):78-84.

Ding Wensi, He Xiangbin. Numerical simulation of internal flow field in three-stage centrifugal fan of grain sucker[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(11): 78-84. (in Chinese with English abstract)

[2] 王立军,蒋亦元,王业成. 割前脱联合收获机吸运风机降耗[J]. 农业工程学报,2010,26(7):87-90.

Wang Lijun, Jiang Yiyuan, Wang Yecheng. Decreasing power consume of fan in combine harvester threshing prior to cutting with air suction[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(7): 87-90. (in Chinese with English abstract)

[3] 解福祥,区颖刚,刘庆庭,等. 甘蔗收获机排杂风机设计与试验[J]. 农业工程学报,2012,28(增刊1):8-14.

Xie Fuxiang, Ou Yinggang, Liu Qingting, et al. Design and experiment of impurity discharging fan of sugarcane harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(Supp.1): 8-14. (in Chinese with English abstract)

[4] 李宝聚,杨红,张金国. 排烟系统的特点及排烟风机的选择[J]. 暖通空调,2014(10):8-12,17.

Li Baoju, Yang Hong, Zhang Jinguo. Characteristics of smoke exhaust system and selection of exhaust fans[J]. Heating Ventilating & Air Conditioning, 2014(10): 8-12,17. (in Chinese with English abstract)

[5] 成心德. 离心通风机[M]: 北京:化学工业出版社,2007.

[6] 庞海宇,沈炳耘,李嵩. 特高比转速离心风机气动设计和性能优化[J]. 风机技术,2011(4):3-6.

Pang Haiyu, Shen Bingyun, Li Song. Aerodynamic design and performance optimization for a centrifugal fan with very high specific speed[J]. Fan Technology, 2011(4): 3-6. (in Chinese with English abstract)

[7] Tamaki H. Study on flow fields in high specific speed centrifugal compressor with unpinched vaneless diffuser[J]. Journal of Mechanical Science & Technology, 2013, 27(6): 1627-1633.

[8] 赵万勇,王磊,赵爽,等. 基于CFD的中高比转速离心泵叶轮的设计方法[J]. 兰州理工大学学报,2013,39(2):35-38

Zhao Wanyong, Wang Lei, Zhao Shuang, et al. CFD-based impeller design method of medium-high specific speed centrifugal pump[J]. Journal of Lanzhou University of Technology, 2013,39(2):35-38.

[9] 张瑶,罗先武,丁华,等. 基于BVF流场诊断的高比转速离心泵叶轮优化[J]. 工程热物理学报,2010,31(5):765-768.

Zhao Yao, Luo Xianwu, Ding Hua, et al. Design optimization of the impeller for a high specific speed pump based on BVF diagnosis[J]. Journal of Engineering Thermophysics, 2010,31(5):765-768.

[10] Shibata T, Yagi M, Nishida H, et al. Effect of impeller blade loading on compressor stage performance in a high specific speed range[J]. Journal of Turbomachinery, 2012, 134 (4): 1757-1768.

[11] 李雪松,杜建一,祁志国,等. 两个高比转速离心压气机模型级的设计分析[J]. 流体机械,2005,33(5):13-16.

Li Xuesong, Du Jianyi, Qi Zhiguo, et al. Analysis on two model stages of high specific speed centrifugal compressor[J]. Fluid Machinery, 2005, 33(5): 13-16. (in Chinese with English abstract)

[12] Rodgers C. High specific speed, high inducer tip mach number, centrifugal compressor[R]. ASME Turbo Expo 2003, GT2003-38949.

[13] Schönwald S, Kameier F, Böhle M. Influence of the casing width and the impeller position on centrifugal fan performance: A CFD-Based Study on Cause and Effect[C]// ASME Turbo Expo 2014:Turbine Technical Conference and Exposition,2014: 25319.

[14] Seralathan S, Chowdhury D G R. Modification of centrifugal impeller and effect of impeller extended shrouds on centrifugal compressor performance[J]. Procedia Engineering, 2013, 64(2): 1119-1128.

[15] 邵冬,孙志刚,谭春青,等. 闭式叶轮轮盖空腔流场的数值研究[J]. 推进技术,2017,38(6):1241-1248.

Shao Dong, Sun Zhigang, Tan Chunqing, et al. Numerical investigation on flow field of impeller front-side cavity for shrouded impeller[J]. Journal of Propulsion Technology, 2017, 38(6): 1241-1248. (in Chinese with English abstract)

[16] Zhang J, Chu W, Wu Y, et al. Numerical investigation of pressure fluctuation on the volute of a backward curved blade centrifugal fan[R]. ASME Turbo Expo 2014, GT2014-25707.

[17] 杜建一,祁志国,汤华,等. 高比转速离心压气机叶轮的设计及其三维流场分析[J]. 工程热物理学报,2005(3):420-422.

Du Jianyi, Qi Zhiguo, Tang Hua, et al. Design and analysis of high specific speed centrifugal compressor impellers[J]. Journal of Engineering Thermophysics, 2005(3): 420-422. (in Chinese with English abstract)

[18] 孟凡念,谢贵重,王良文,等. 基于Kriging模型和GA-PSO联立算法的离心通风机叶型优化[J]. 机械设计,2018,35(4):84-91.

Meng Fannian, Xie Guizhong, Wang Liangwen, et al. Optimization of centrifugal fan blade profile based on Kriging model and GA-PSO simultaneous algorithm[J].Journal of Machine Design, 2018, 35(4): 84-91. (in Chinese with English abstract)

[19] Chen G, Xu W, Zhao J, et al. Energy-saving performance of flap-adjustment-based centrifugal fan[J]. Energies, 2018, 11(1): 162.

[20] 孙泳锋,赵军,高杰,等. 不同前盘结构形式多翼离心风机性能对比研究[J]. 流体机械,2014(1):30-35.

Sun Yongfeng, Zhao Jun, Gao Jie, et al. Performance optimization of front-plate in multi-blade centrifugal fan based on fluent[J]. Fluid Machinery, 2014(1): 30-35. (in Chinese with English abstract)

[21] Burgmann S, Fischer T, Rudersdorf M, et al. Development of a centrifugal fan with increased part-load efficiency for fuel cell applications[J]. Renewable Energy, 2017(9): 116.

[22] Nili-Ahmadabadi M, Hajilouy-Benisi A, Durali M, et al. Experimental and numerical investigation of a centrifugal compressor and numerical study of the area ratio and tip clearance effects on the performance characteristic[C]// ASME Turbo Expo 2008: Power for Land, sea and Air, Berlin, 2008:50969.

[23] 简晓书,陈强,赛庆毅,等. 小型后向离心风机叶轮叶片出口宽度对性能的试验分析[J]. 风机技术,2017,59(5):71-76.

Jian Xiaoshu, Chen Qiang, Sai Qingyi, et al. Effect of the blade outlet width on the performance of small high speed backward curved centrifugal fans[J]. Fan Technology, 2017, 59(5): 71-76. (in Chinese with English abstract)

[24] Madhwesh N, Karanth K V, Sharma N Y. Investigations into the flow behavior in a non-parallel shrouded diffuser of a centrifugal fan for augmented performance[J]. Journal of Fluids Engineering, 2018, 140(8): 081103.

Effect of arc and taper plate impellers on performance of high specific speed centrifugal fan

Wang Wei, Li Xuan, Lu Jinling※, Luo Xingqi

(,710048,)

Centrifugal fans are widely used in agriculture, energy, chemical, smelting, papermaking, and environmental protection industries. With the development of our society and the widespread use of centrifugal fans, the high demands on performance of centrifugal fans are expected. Raising the efficiency of centrifugal fan isextremely important for energy saving and emission reduction, which is conducive to promoting the construction of a resource-saving and environment-friendly society.In practical engineering applications, such as exhaust fans, the specific speed becomes higher with the higher requirement of mass flow. Due to traditional experiences in design, high specific speed (100 - 200) fans are mostly designed as axial flow type. If centrifugal fans are replaced with axial fans, it does not conform to the concept of energy conservation and emission reduction in consideration of site constraints, on-site installation and cost. Therefore, it is more economical and feasible to replace the centrifugal impeller without changing the original volute.The high specific speed centrifugal impeller is characterized as large flow, low pressure rise and small impeller diameter. With the much effort by scholars, the high specific speed centrifugal impeller has been applied in the fields of pump and compressor in recent years. The design of high specific speed can make the impeller operate in the high-efficient area. Meanwhile, it has the advantages of reducing the size of impeller and cost. The centrifugal fans are mechanically different from pumps and compressors, and the flow field is extremely complex. The design methodology of high specific speed centrifugal compressor may not be suitable for centrifugal fan. The development of high specific speed centrifugal fan impeller is still in active demand. To our best knowledge, little effort is made on the research of high specific speed centrifugal fan. Therefore, in this paper, we used a high specific speed centrifugal fan with a specific speed of 120 as the research object. Compared with the original front taper plate of impeller, four kinds of impeller with different front arc plates were designed by reducing the outlet width. Through experimental verification and numerical simulation, the effects of different front plate impellers on the high specific speed centrifugal fan performance were analyzed experimentally and numerically. The mechanisms of efficiency enhancement were also studied. For the full-annulus three-dimensional simulation of the high specific speed centrifugal fan, the standard-turbulence model was used. The calculation domain contained inlet pipe, impeller, volute and outlet pipe. All domains were equipped with hexahedral structured grids. The results of numerical simulation were in agreement with the experiment, which confirmed that the numerical simulation model and the calculation methods could be used to predict the internal-flow in the high specific speed centrifugal fan. The results showed that the maximum efficiency point of the high specific speed impeller was offset to large flow condition. With the enhancement of the specific speed, the influence of impeller shrouds was increased. When the specific speed was 73 and 120, the efficiency of front arc plate impeller was increased by 5% and 14.5%, respectively compared with front taper plate impeller. The pressure gradient of high specific speed centrifugal fan front taper plate impeller near the shroud is irregular. At the same time, the flow separation occurs prematurely and extends to flow channels, these produced a large number of passage vortex in the flow channel. As the flow separation further extended to exports, the fluid circulations seriously prevented the fluid from flowing into the volute. The optimized front arc plate impeller exit flow angles were increased. Moreover, the amplitude of pressure fluctuation at impeller outlet and turbulence kinetic energy was reduced. The better front arc plate impeller can further reduce boundary layer loss and improve operation stability, so that the efficiency was improved by 1% under the design condition. The conclusion in this paper had reference value for the design and study of internal flow in the impeller of centrifugal fan with high specific speed.

impellers; computer simulation; optimization; centrifugal fan; high specific speed; internal of flow field characteristics

王 维,李 轩,卢金玲,罗兴锜. 叶轮弧盘及锥盘型线对高比转速离心通风机性能的影响[J]. 农业工程学报,2018,34(24):52-59. doi:10.11975/j.issn.1002-6819.2018.24.007 http://www.tcsae.org

Wang Wei, Li Xuan, Lu Jinling, Luo Xingqi. Effect of arc and taper plate impellers on performance of high specific speed centrifugal fan[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(24): 52-59. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.24.007 http://www.tcsae.org

2018-07-03

2018-11-19

国家自然科学基金重点项目(51339005);陕西省自然科学基金(2018JQ5152)

王 维,讲师,博士,主要从事叶轮机械气动热力学方面研究。Email:alexnwpu@163.com

卢金玲,副教授,博士,主要从事流体机械内部流动数值分析、试验测试与优化设计研究。Email:jinling_lu@163.com

10.11975/j.issn.1002-6819.2018.24.007

TH432

A

1002-6819(2018)-24-0052-08