通用型飞机机轮传感器智能检测系统设计

2019-01-14潘柏全贾春鹏

潘柏全 陈 良 贾春鹏

(空军工程大学航空机务士官学校,河南信阳464000)

防滑刹车系统是飞机安全着陆的重要保障,而机轮传感器作为防滑刹车系统的核心元件,其能否正常工作直接影响防滑刹车系统的性能,进而影响飞机的着陆安全以及飞机的各项战术技术指标[1-3].为保障机轮传感器各项性能指标符合要求,确保飞机防滑刹车系统正常工作,机轮传感器必须在地面进行功能及性能参数检测试验[4].飞机采用的机轮传感器有负角加速度传感器和机轮转速传感器这两大类.目前部队和大修厂采用的检测设备要么只能检测负角加速度传感器,要么只能检测机轮转速传感器,而且每一类检测设备都只能对单一型号的传感器做检测.此外,测量负角加速度传感器和转速传感器的设备都只能先间接测量偏心距的方式再通过理论推导计算得到检测结果,存在测量数据不准确、刹车时间和加速时间无法控制、操纵复杂、通用性和综合性差等问题.为此,笔者研制了通用型机轮传感器智能检测系统,该检测系统既能检测负角加速度传感器又能检测机轮转速传感器,而且测量结果是机轮传感器运行的真实值,从而解决了机轮传感器检修工作程序复杂、检测精度低和检测效率不高的问题.

1 工作原理

1.1 飞机机轮传感器分析

根据飞机型号的不同,防滑刹车系统采用了不同类型的机轮传感器.较为老式的飞机大部分采用负角加速度传感器,而新式飞机基本上采用机轮转速传感器.

负角加速度传感器用于感受机轮刹车时的负角加速度,根据负角加速度的大小给出通断开关信号,防滑刹车系统根据通断开关信号来控制机轮刹车压力及松刹车时间,从而达到最优刹车的目的.这种传感器的实验项目包括三项:磨合实验、灵敏性实验和延时实验.

机轮转速传感器用于感受机轮的转速,根据转速的大小输出频率信号,由防滑刹车系统进行微分,判断机轮的状态,从而直接控制机轮刹车压力,使机轮与地面不发生打滑,达到最优刹车目的.这种传感器的实验项目包括两项:磨合实验、性能实验.

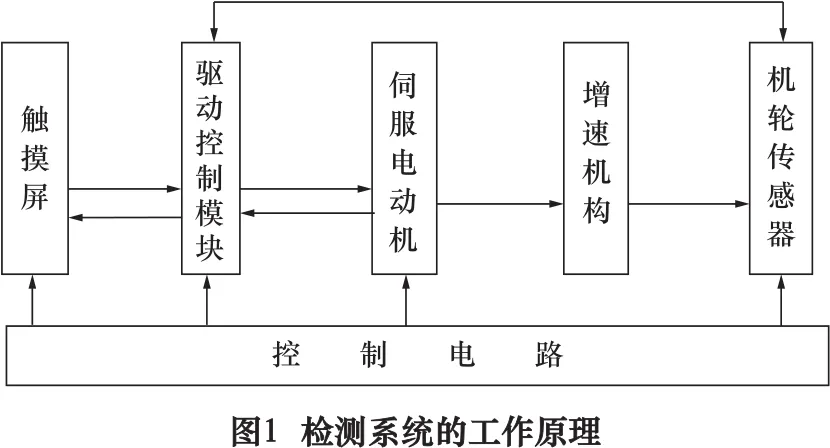

1.2 检测系统的工作原理

检测系统的研制思路为:建立机轮传感器的实际工况条件,测试机轮传感器在模拟实验工况条件下的各项指标参数,包括磨合试验、延时试验、灵敏性试验以及性能试验.四类试验的核心是检测系统能够产生被测传感器实际工况运行的转速和负角加速度,并对被测机轮传感器的输出反馈信号进行处理.根据研制思路设计的机轮传感器检测系统的工作原理如图1所示.

用触摸屏作为输入输出元件对试验过程进行全程监控;用驱动控制模块作为整个检测系统的大脑,接收触摸屏传递过来的数据并进行处理,然后根据程序指令驱动伺服电动机运转,并接受伺服电动机反馈回来的信号,通过反馈信号精确调整驱动电流的大小,使伺服电动机根据输入的参数进行运转;用伺服电动机产生角加速度,并将反馈信号输给驱动控制模块,用于提高精度;用增速机构作为放大元件,将伺服电动机产生的转速和负角加速度放大9倍,输出到被测的机轮传感器;被测机轮传感器产生的信号再发送给驱动控制器模块,让驱动控制器模块将信号变换处理后发送到触摸屏,显示给操作人员,从而完成检测工作.

2 硬件设计

检测系统硬件部分主要由伺服控制系统、增速机构、转接装置和台架等组成,其外形如图2所示.

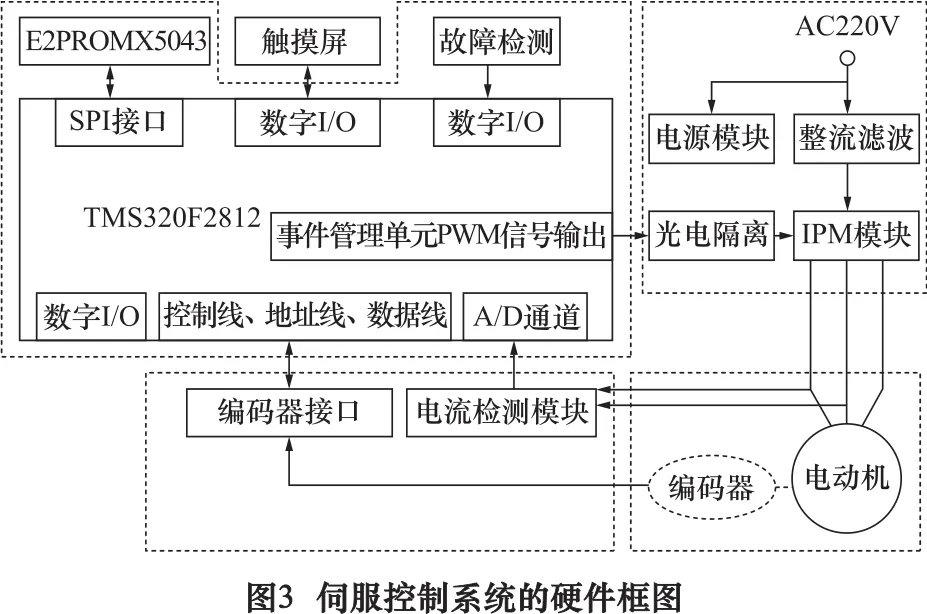

2.1 伺服控制系统

由于被测传感器速度范围宽,达到了0~16 000 r/min,加速度要求精度高,一般伺服电动机自带驱动器无法提供高精度的控制,为此设计了基于DSP系统的负角加速度伺服控制系统[5-7].DSP以数字计算的方法对信号进行处理,满足了高转速条件下负角加速度信号的快速准确采集、实时处理及控制的要求.

图3为伺服控制系统的硬件框图.它由5部分组成:以DSP为主要元件的控制模块、以IPM为核心的功率模块、以触摸屏为输入输出的人机交互模块、由传感器等组成的信号检测模块、由电动机和编码器组成的伺服电动机模块.

(1)控制模块:控制模块是角加速度前馈的数字PID伺服控制系统的控制中枢,是驱动和控制伺服电动机运转的核心.伺服控制系统以美国德州仪器公司的TMS320F2812芯片为控制核心,采用了闭环控制,内部集成了驱动、控制、总线和I/O等功能,因此,控制器不仅控制精度高而且安全可靠,是一种智能型伺服系统.通过总线接收来自编码器的位置信息,通过A/D通道接收电流检测模块的电流信息,通过数字I/O接收故障检测模块检测到的故障信息,通过SPI接口与外部存储器E2PROMX5043进行数据交换[6].控制模块发出的SVPWM信号通过光电隔离模块送入到IPM模块,经IPM完成DC/AC逆变后驱动电动机运转.

(2)功率模块:功率模是块驱动电动机运转的动力来源,由IPM、电源和整流滤波模块等组成.IPM采用了三菱公司的第四代智能功率模块PS21564[7].PWM的输入信号、故障输出信号和驱动电源输出信号通过控制端接收.电源模块由4组相互独立的15V直流电源组成.光电隔离器的调理电路将PWM信号调理后输送到IPM模块.

(3)人机交互模块:由触摸屏和相应的支持电路组成,用来完成对整个系统的参数设置、信息处理、状态监控以及输入输出等功能.触摸屏采用了eView公司的MT5600,操作人员根据实验大纲要求,按照操作使用程序,通过触控触摸屏上的模拟按钮、数据输入键盘、虚拟仪器等,控制试验过程,读取试验数据,监控实验过程参数,从而完成对机轮传感器的性能检测.

(4)信息检测模块:由电流检测模块和编码器接口组成.电流检测模块用于测量伺服电动机的相电流,将测到电流信号经过滤波、幅度变换、零位偏移和限幅处理后转化为电压信号,再将电压信号输送到DSP的A/D通道.编码器接口用于接收编码器所记录的伺服电动机的磁极位置和电动机转向等信号,并将接收到的信号送往DSP[6].

(5)伺服电动机模块:伺服电动机是整个系统的执行元件,它采用Kinco公司的34S80电动机,其作用是输出转速和负角加速度.34S80伺服电机的核心部件是电子码盘、50对磁极和转子,它可提供的转速范围为0~2 000 r/min,输出的最大扭矩为20 N·m,输出的最大负角加速度为1 000 rad/s2.工作时,控制器首先将参数进行运算处理,然后发送给伺服电动机,伺服电动机按照给定的参数进行运转,输出所设定的转速和负角加速度,同时电子码盘感受伺服电动机的转速和负角加速度,并将信号反馈给控制器,经过控制器运算后与触摸屏输入的参数比较,得到电动机调整偏差,然后再将调整偏差返回给电动机,从而使得伺服电动机的输出转速和负角加速度严格按照给定的参数运行.

2.2 增速机构

由于所选用的34S80电动机只能提供0~2 000 r/min的转速,而被测试的机轮传感器的最高转速要求达到16 000 r/min,所以还需要一个增速机构以模拟机轮传感器的环境状态,解决伺服电动机转速不足与机轮传感器所需转速过高之间的矛盾.根据需要设计的增速机构的增速比为9.增速机构在设计上采用了整体掏空设计,能有效减小摩擦阻力,同时防止润滑油液溢出.

2.3 转接装置

不同的机轮传感器其尺寸大小均不相同,为了解决不同传感器的安装问题,设计了转接装置.由于机轮传感器智能检测台中采用了增速比为9的增速机构以调高输出转速,增速机构的输出端的转速达到了16 000 r/min,在高转速条件下,由加工误差及装配误差造成的跳动会形成高频振动,从而导致转动零部件过早产生疲劳损伤,使系统性能下降、噪音增大甚至转动轴断裂等极端情况.为解决这一问题,在设计时对高速轴的位置进行了强度校验和优化处理,增加了约束副,使高速轴达到过约束,同时采用间隙配合的方式解决由于采用过约束带来的装配问题.

3 软件设计

机轮传感器智能检测系统的软件在Windows XP环境下开发,由人机交互程序和驱动控制程序组成.

3.1 人机交互程序

固化在触摸屏里的人机交互程序采用Easy Builder组态软件开发,其主要作用是为操作人员和设备提供一个进行人机交互的界面,让操作人员设定参数,控制试验过程,并将参数传递给驱动控制模块,同时显示测试程序运行的结果和过程.

图4为人机交互程序的工作模块框图.人机交互程序不仅兼容性和安全性好,而且具备良好的除错和防错功能.整个人机交互程序分为11个界面,分别为欢迎界面、型号选择界面、试验选择界面、系统参数设置界面、磨合试验界面、灵敏性试验界面、延时试验界面、转速磨合试验界面、转速性能试验界面、负角加速度参数设置界面、转速参数设置界面.

3.2 驱动控制程序

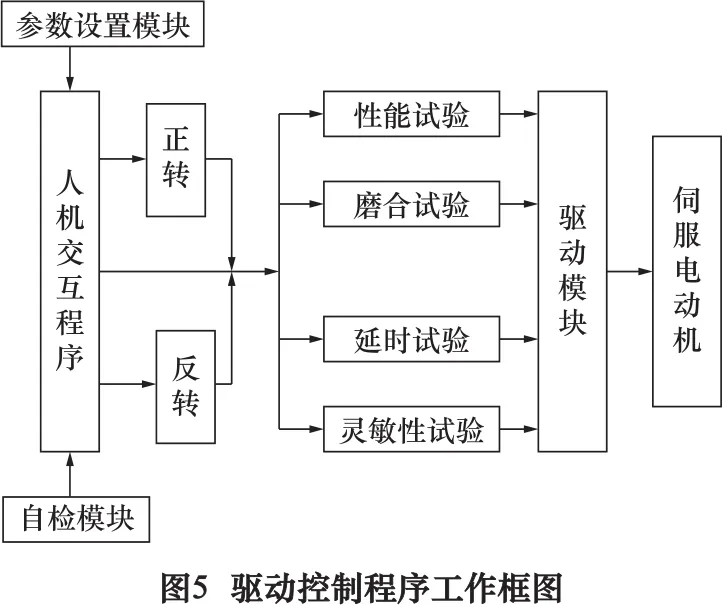

驱动控制程序使用ECO2WIN程序开发[9],其主要作用是驱动电动机运转,并将人机交互程序传过来的数据进行处理计算,根据数学模型得出来的参数控制电动机按照给定的轨迹进行运转,同时将程序运行的结果和过程参数传给人机交互程序.

图5为驱动控制程序的工作框图.驱动控制程序共分为8个模块,分别为自检模块、参数设置模块、转动方向翻转模块、磨合试验模块、灵敏性试验模块、延时试验模块、性能试验模块、驱动模块.其中驱动模块、自检模块和参数设置模块为后台运行,主要是对数据和参数进行初始化,并接管系统底层的数据传输和数据处理调度,以及对伺服电动机进行驱动.而磨合试验模块、灵敏性试验模块、延时试验模块和性能试验模块是试验台的核心程序,分别用来生成与磨合试验、灵敏性试验、延时试验和性能试验相对应的转速和负角加速度;转动方向翻转模块是根据触摸屏中的输入参数选择运行的,主要是处理飞机左右轮之间方向不同而设置的.

4 结语

通用型飞机机轮传感器智能检测系统是集控制、机械、环境模拟、数据采集与处理技术于一体的检测系统,该检测系统具备测试我军现役所有新型飞机机轮传感器的能力,经部队和大修厂使用表明:它具有工作稳定、性能可靠、测试精度高、工作效率高、智能化自动化程度高、通用性强等优点.该检测系统的成功研制为航空兵部队准确判断飞机防滑刹车系统的状态提供了有效手段,同时对保证飞机飞行安全和提高机动保障能力具有重要意义.