高铁列车制动缸安装座数控加工工艺设计∗∗

2019-01-14王晓明张魁榜

王晓明 韩 江 张魁榜

(①滁州职业技术学院,安徽滁州239000;②合肥工业大学,安徽 合肥230009)

高铁列车制动缸底座在结构类型上属于外形不规 则的异形支架类工件[1],整体刚性较差,在装夹过程中容易出现变形,在加工中容易出现震动.工件毛坯为模锻件,所有型面都需要加工,即使在五轴联动的加工中心上也无法一次完成所有面的加工,同时工件毛坯上也无工艺凸台或工艺凸耳等辅助基准,必须经过多次装夹,因此基准选择和夹具设计是此工件加工工艺设计的一个重要方面[2].每次重新装夹后要正确选择加工坐标系G54的位置,方便对刀,工件具有多种不同类型的加工面,针对这些面必须进行合理的刀具切削路径的设计,这是此工件加工工艺设计的另一个重要方面.

1 工件加工工艺分析

1.1 工件结构及尺寸分析

制动缸底座结构如图1所示.工件需加工的面多,加工面的类型复杂,有水平面、竖直面、斜面、凸圆弧面、凹圆弧面、陡峭曲面、非陡峭曲面等,针对不同类型加工面需选择合适的刀具路径.毛坯采用模锻件,单侧余量3 mm左右,最大切削深度118.5 mm,也就是内侧面的高度,最小凹圆弧半径10 mm.

1.2 工件材料分析

工件材料为Q345D号钢,属于普通碳素结构钢,塑性和焊接性良好,能够承受动载荷冲击,但硬度不高,一般在150 HB左右,在加工中容易出现粘刀现象,所以须加工冷却液,为了保证切削效率,刀具材料采用钨钴硬质合金.

1.3 工件精度分析

2 工件数控加工工艺设计

2.1 机床选择

根据工件结构特点,选择三轴联动立式加工中心.

2.2 刀具及切削用量选择

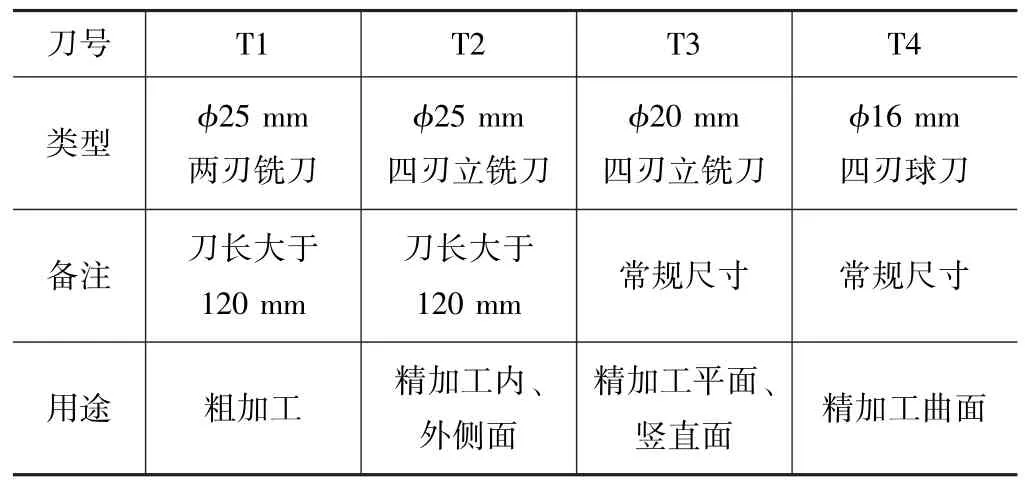

为了节省刀具成本,同时结合工件尺寸[3],刀具选择如表1所示.

根据刀具和工件材料选择切削用量如表2所示.

表1 刀具表

表2 切削用量

2.3 装夹方案设计

(1)精基准选择

由于毛坯为模锻件,虽然各面均较为平整,但都只能作为粗基准,所以必须先选择好精基准,选择图1中的B面为粗基准,加工A面,再以A面作为后续工序的精基准.

(2)第一次装夹

装夹方式:工件B面向下,B面用垫块垫实,目的是减小工件加工中的震动,用平口钳夹C、D两个面,如图2所示.在装夹前,一定检查、修整毛坯的B、C、D面,尽量使其平整,从而保证装夹的稳定可靠[4].

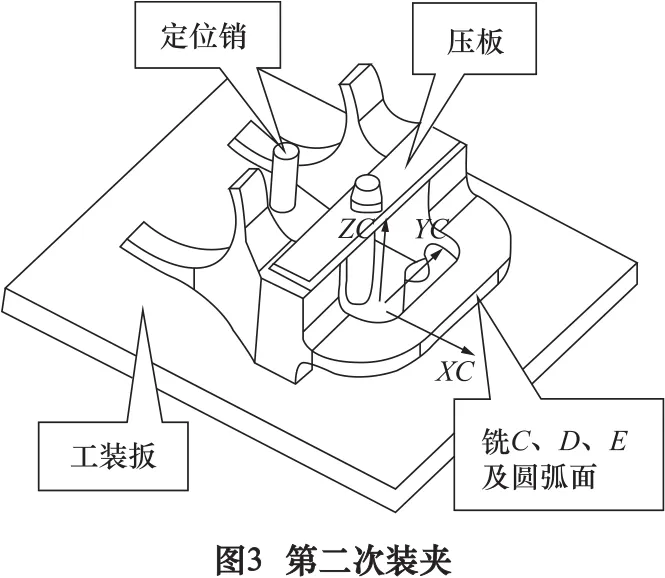

(3)第二次装夹

装夹方式:以A面为基准,放置在工装板上,X、Y方向采用两个定位销定位,Z向用压板螺栓在B面压紧,如图3所示.

(4)第三次装夹

装夹方式:以A面为基准用平口钳装夹,A面用垫块垫实,同时在U形臂处用两个可调支撑块支撑,减小工件加工中的震动,如图4所示.

(5)第四次装夹

装夹方式:以A面为基准放置在工装板上,X、Y方向采用两个定位销定位,Z向用压板螺栓固定,如图5所示.

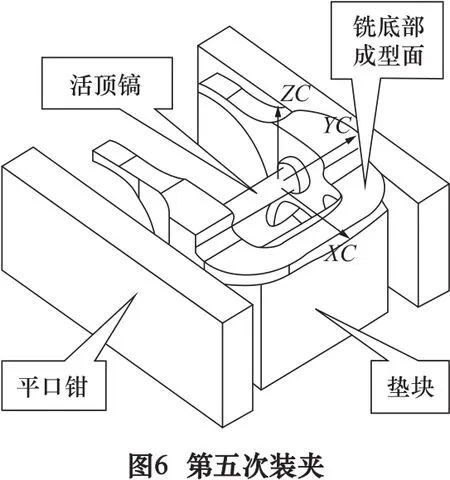

(6)第五次装夹

装夹方式:以U形臂上表面为基准用垫块垫实,采用平口钳装夹,中间必须用活顶镐支撑,因为U形臂上、下两个面加工后都去除了3 mm左右的材料,这样就使得U形连接臂的整体刚性减弱,由于平口钳的夹紧力的作用使得在加工过程中会出现工件松动、装夹不稳定的现象,如图6所示.

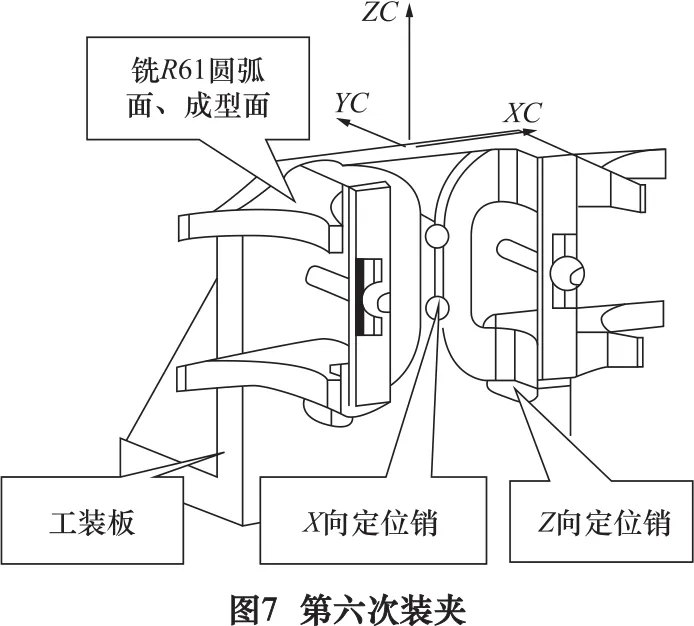

(7)第六次装夹

装夹方式:根据工件尺寸,为了提高加工效率,设计成在一块工装板上背靠背装夹两个工件.以A面为基准放置在工装板上,X、Z向采用定位销定位,Y向用压板螺栓固定.如图7所示.

3 工序划分及刀具路径设计

3.1 工序安排

根据工件结构特点和夹具设计方案将加工工序安排如表3所示[5].

表3 加工工序

3.2 加工精基准A面

如图8所示:铣A面,高度从A面到B面(即垫块上表面)要保证尺寸77±0.5 mm.加工方式为面铣,走刀方式为往复.

因为目前的工件所有面均为毛坯面,各个面上都有3 mm左右的加工余量,所以在对刀找正时一定要注意将加工坐标系进行偏置.

G54设置:X向选择U形臂外侧毛坯竖直面为X3;Y向选择C、D面对称对刀;Z向选择A面的毛坯面为Z3.

这道工序的加工面形状简单,也可以在普通铣床上完成.

3.3 加工外侧面

图9为铣削外侧面刀具路径,加工方式采用平面铣,走刀方式为轮廓,注意要采用圆弧进退刀.图10为UG CAM的工序导航器中的工步顺序,第1、2、3步采用T1粗加工,第4、5、6步采用T2精加工[6].

G54设置:X向选择U形臂外侧毛坯竖直面为X3;Y向选择C、D面对称对刀;Z向选择A面(即工装板上表面)为Z0.

3.4 加工上部成型面

图11为铣削上部成型面刀具路径,图12为铣削工步顺序.

工序导航器中的第1步粗铣5个平面,第2步精铣5个平面,第3、4步粗铣两个竖直面,第5、6步精铣两个竖直面,第7步粗铣5个曲面,第8步精铣5个曲面.平面加工采用面铣,竖直面加工采用平面铣,曲面加工采用固定轴曲面铣的区域铣削方式[7].

G54设置:X向选择U形臂外侧竖直面为X0;Y向选择C、D面对称对刀;Z向选择A面(即垫块上表面)为Z0.

3.5 加工内侧面

G54设置:X向选择U形臂外侧竖直面为X0;Y向选择C、D面对称对刀;Z向选择A面(即工装板上表面)为Z0.

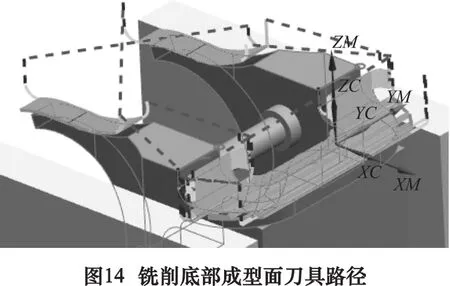

3.6 加工底部成型面

底部成型面的平面采用面铣,竖直面采用平面铣,曲面采用固定轴轮廓铣中的区域铣削方式,刀具路径如图14所示.

G54设置:X向选择U形臂外侧竖直面为X0;Y向选择C、D面对称对刀;Z向选择A面为Z0.

3.7 加工R61 mm圆弧面、成型面及4个小竖直平面

图15为铣削R61 mm圆弧面、成型面及四个小竖直平面的刀具路径.此工装第一次装夹先铣两个工件上半部,加工结束将两个工件拆卸后旋转180°,左右调换装夹后再铣另一半,程序完全相同[8].为了保证这两个尺寸,也必须将最后的精加工余量设置为-0.25 mm,实体切削仿真时同样会出现红色显示,均为正常.

G54设置:X向选择对称对刀;Y向选择A面为Y0;Z向选择C面为Z0.

4 生产检验

一年多来,某公司采用这套数控加工工艺设计方案顺利完成制动缸底座的生产加工订单,累计加工3 000多件,工件质量合格、稳定,加工效率高.此套设计方案的可行性得到了很好的验证,也给类似工件的数控加工工艺设计提供了很好的借鉴作用.

5 结语

本设计方案是在对多套设计方案进行综合比较的基础上,经过理论分析和实践检验后最终确定的,总结制动缸底座在数控加工工艺设计过程中主要注意以下几点:

(1)由于毛坯为模锻件,没有加工精基准,正确选择精基准可以给后续加工带来很大方便,选择图1中的A面作为精基准是最为合理的.

(2)工件形状决定了加工过程中要经过多次装夹,而且是批量生产,所以夹具设计是十分关键的,在装夹中不仅要保证装夹可靠、稳定、快速,还要防止工件由于夹紧时引起的受力变形和振动,如设计方案中垫块和活动顶镐的使用就能起到很好的作用.

(3)由于工件待加工面多,所以工序及工步的安排是否合理不仅关系到工件质量,也影响到加工效率,应尽可能将待加工面放置为水平面或竖直面进行加工.这样才能得到更好的表面质量,同时加工效率高.

(4)工件每次重新装夹后,加工坐标系G54的位置都是变化的,要根据上道工序结束后的工件实际形状和装夹位置来设置G54,这样才能保证工件质量,提高加工效率.

(5)针对工件上的不同类型的加工面,要充分利用UG NX软件的CAM模块提供的多种加工方法和走刀方式合理设计刀具切削路径,水平面和竖直面可采用平面铣或面铣,斜面可采用等高铣,各类粗加工尽可能采用型腔铣,单一形状的曲面采用“曲面”走刀方式,复合曲面采用“区域铣削”方式,这样才能既保证加工质量又节省加工时间.