对数螺旋锥齿轮疲劳寿命分析∗∗

2019-01-14常云龙

李 强 刘 旭 朱 琳 常云龙

(内蒙古科技大学机械工程学院,内蒙古包头014010)

对数螺旋锥齿轮作为一种新型的螺旋锥齿轮,是将曲率与挠率之比为常数的螺旋线作为锥齿轮的齿向线,从根本上解决了螺旋锥齿轮由于沿齿长方向螺旋角不等带来的传动不平稳等问题[1].因为齿轮长期工作会导致不同程度的磨损和失效,绝大多数的失效都是由于腐蚀、磨损和各种疲劳破坏引起的,因此有必要对设计出的齿轮进行疲劳寿命分析,预测齿轮的使用寿命,保证齿轮在使用相应的循环次数后能够进行及时更换.

本文基于疲劳设计理论,针对已设计出的对数螺旋锥齿轮,建立有限元模型,利用有限元法分析对数螺旋锥齿轮的静、动接触应力,结合材料的疲劳曲线,使用Fe-safe对对数螺旋锥齿轮进行疲劳寿命分析,预测齿轮的疲劳寿命,避免齿轮在工作中发生断裂破坏和预期使用寿命期间外齿轮失效,保证齿轮可以安全、可靠地工作.

1 齿轮模型及疲劳设计理论

1.1 齿轮的相关参数

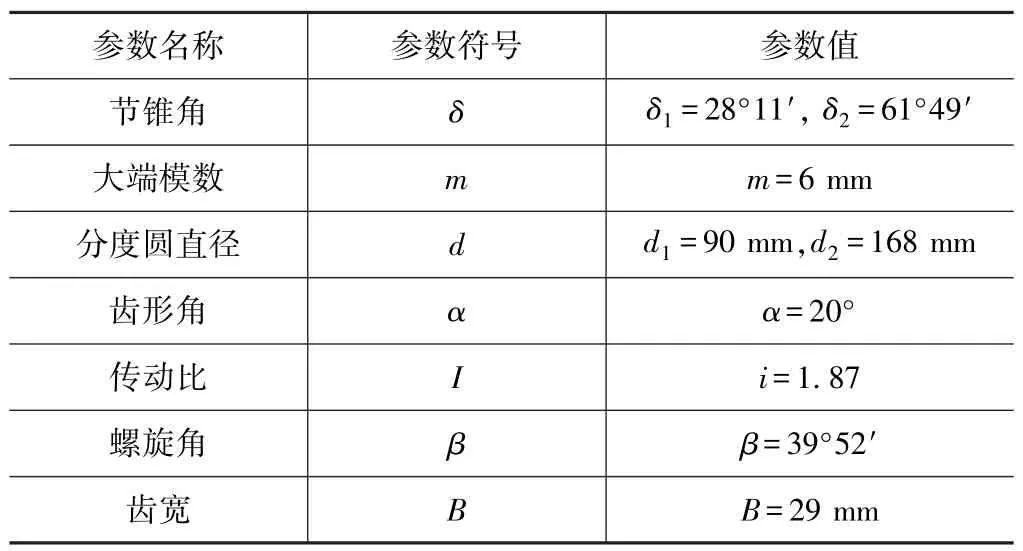

根据对数螺旋锥齿轮的齿面啮合原理和圆锥对数螺旋线的简化数学方程式并结合格里森齿制螺旋锥齿轮的特点,建立了一对以渐开线为齿廓,以对数螺旋线为齿向线的渐缩齿对数螺旋锥齿轮,齿轮模型是齿数Z为15、28的对数螺旋锥齿轮.具体相关参数见表1.

表1 齿轮参数

1.2 疲劳的理论基础

齿轮疲劳在交变载荷的作用下工作的,经过多次循环或者交变应力的作用后,就会产生疲劳裂纹,严重就会发生破坏[2-3].疲劳裂纹会在断裂阶段瞬间发生破坏,且这样的断裂是由于长期疲劳损伤导致的结果.一般疲劳的裂纹发生在表面,但是由于零件内部存在缺陷,裂纹有可能发生在零件的次表面或者内部.

齿轮的疲劳损伤过程不是立竿见影而是属于不断累积叠加的过程,当齿轮承受大于疲劳极限的应力时,会造成一定的损伤,这样的损伤会不断积累直至达到一定临界值,此时会造成齿轮疲劳破坏[4-5].

疲劳载荷就是造成疲劳破坏的重复载荷.大部分零件在使用过程中都受到变化的载荷而不是一成不变的载荷.疲劳载荷谱分为等幅载荷谱、块谱和随机载荷谱,常将这些载荷转换成载荷—时间历程图.

对数螺旋锥齿轮疲劳属于高周疲劳,应力循环次数超过104~105的疲劳[6].

2 对数螺旋锥齿轮疲劳寿命分析

2.1 模型的建立及应力分析结果图

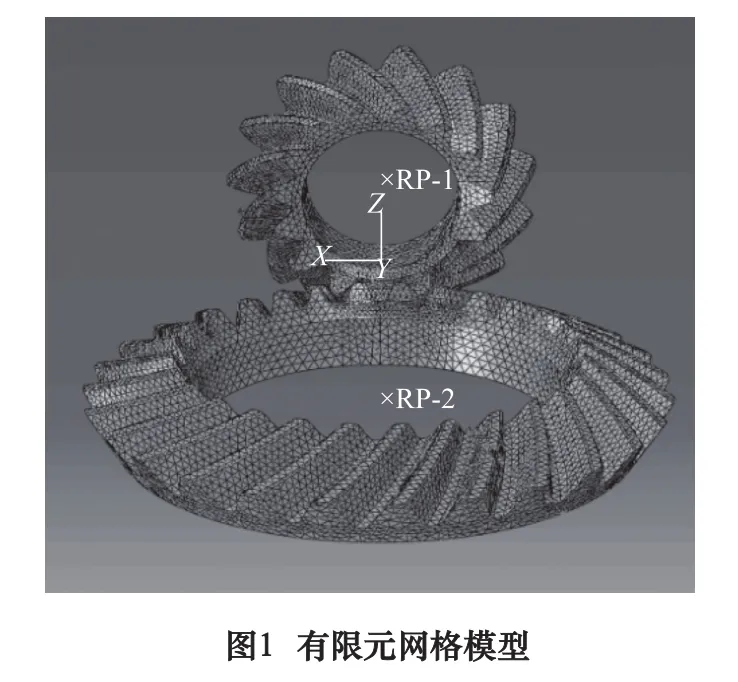

本文采用HyperMesh对对数螺旋锥齿轮进行有限元模型划分.网格模型的好坏直接决定着有限元分析的结果.对齿轮进行网格划分要确保齿轮划分网格的质量前提下,缩短计算时间[7].四面体网格是最基础、常见的网格类型,可以提升巨大的工作效率,快捷高效地获得高质量的网格.由于对数螺族锥齿轮的形状不规则,弯曲度较大且齿根圆角部分比较复杂,因此使用HyperMesh的Tetramesh Process Manger进行四面体网格划分[5],如图1所示.在划分网格开始前要对对数螺旋锥齿轮进行几何清理,完成二维网格的划分,并在此基础上进行三维实体网格的划分.几何清理中对分析结果影响不大的部分压缩或者删除.

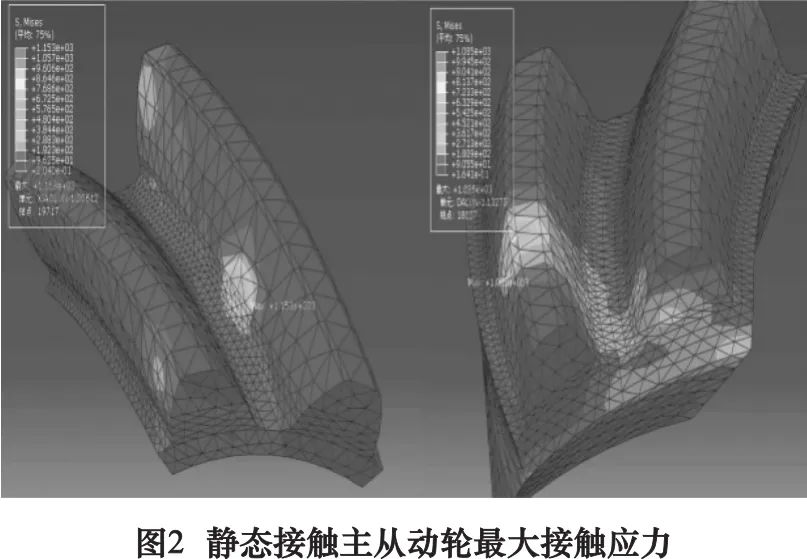

静力学的参考点只需在主、从动轮各自的轴线上找一点即可,主动轮只保留绕轴线的旋转自由度,约束其余自由度并施加转矩;从动轮全约束.为了避免齿轮在刚进入啮合时有强烈的冲击,静态分析中要逐步的施加扭矩,使得齿轮能够平稳进入啮合[5].在主动轮上施加500 N·m的扭矩,后处理分析结果如图2,其中小轮最大接触应力值为1 152.73 MPa,大轮最大接触应力值为1 084.85 MPa.

2.2 载荷谱的建立

2.2.1 对称循环载荷谱

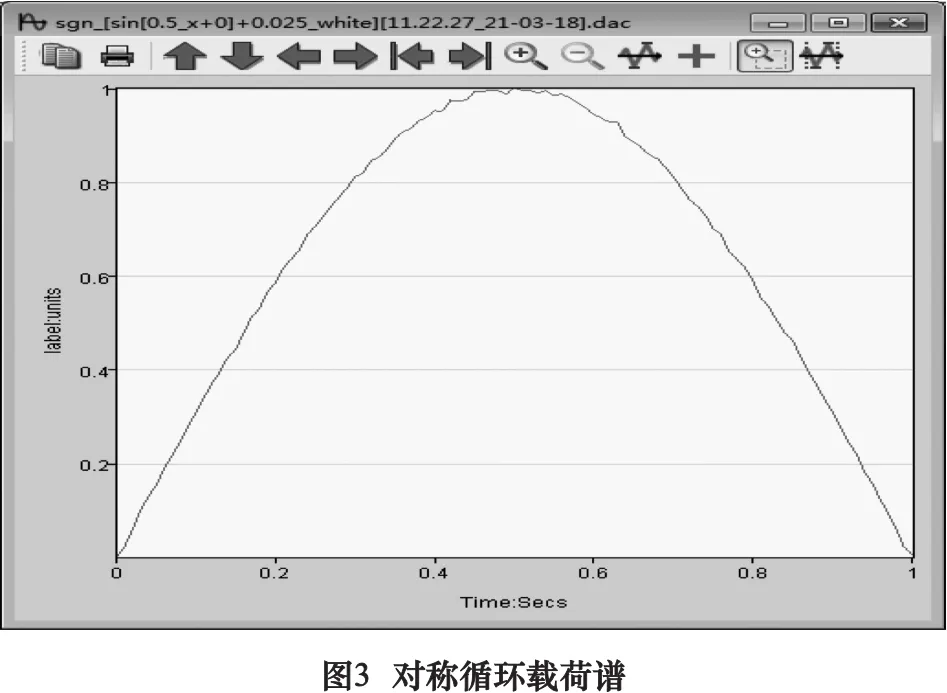

第一种方法采用对称循环,绝大多数零部件的应力大小都会随着时间的变化而交替变化,利用FE-SAFE中可以自行设置对称循环载荷谱.为了更加符合描述齿轮的实际运转过程,假设齿轮在啮合过程中存在一些中等幅度范围的振动,需要在此载荷谱中添加白噪音信号,得到对称循环载荷谱,如图3.

2.2.2 动力学仿真的载荷谱

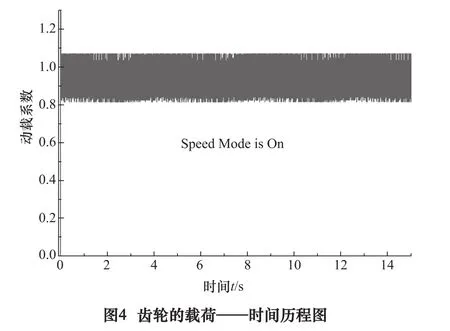

主动轮与从动轮除了释放绕各自轴线转动的自由度外,其余自由度全约束,主动轮施加209 rad/s转速,从动轮施加500 N·m扭矩[8-9],得到齿面接触力的曲线图,将对数螺旋锥齿轮的接触力除以理论接触力,便可获得对数螺旋锥齿轮啮合过程中动载系数变化的曲线(图4),也就是疲劳分析所需要的载荷谱.

2.3 参数设置

2.3.1 材料疲劳特性

选择齿轮材料为20CrMnTi,抗拉强度为1 080 MPa,弹性模量2.1 GPa,泊松比0.3.根据Fe-safe中seeger方法,同时选用Goodman公式对材料的疲劳性能进行应力修正,得到材料的S-N曲线.

2.3.2 其他参数的设置

选择齿轮齿面的粗糙度Ra为0.25 μm<Ra≤0.6 μm,由于对称循环载荷的时间为1 s,动力学仿真应力时间为15 s,时间过于短暂,将repeat设置为3 600,表示应力时间载荷加载时间为3 600 s(1 h),也就是3 600次.

2.4 疲劳寿命分析结果

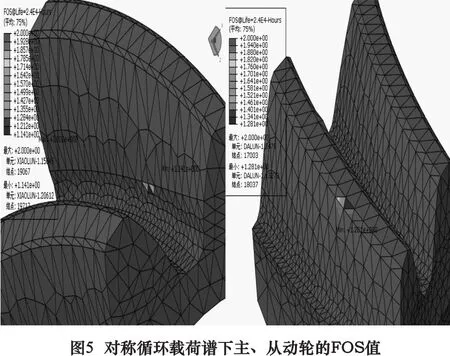

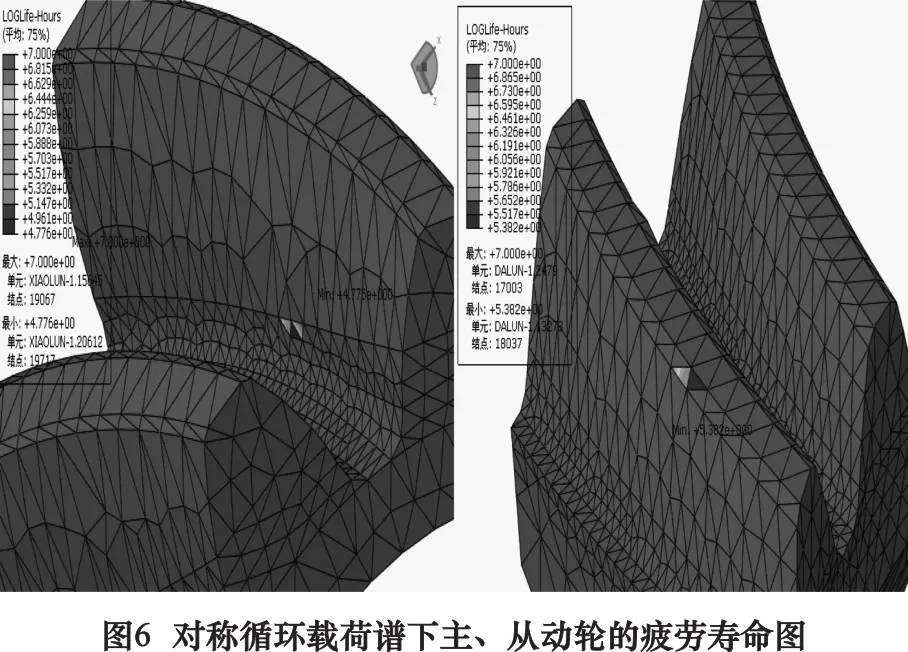

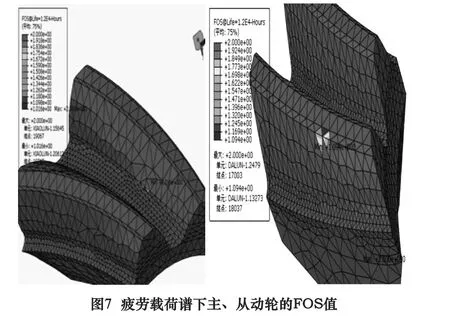

选用Morrow法修正的Brown-Miller计算准则,对对数螺旋锥齿轮进行疲劳寿命分析,结果如图5~8所示.

对称循环载荷下主动轮的安全强度因子FOS为1.140 6,工作时间为104.776h=58 344.5 h,从动轮的安全强度因子FOS为1.281 3,工作时间为105.382h=240 990.5 h.由此可知对数螺旋锥齿轮在对称载荷下的疲劳寿命最小值为58 344.5 h.

疲劳载荷谱作用下主动轮的安全强度因子FOS为1.015 6,工作年限为104.1055h=12 749.7 h,从动轮的安全强度因子FOS为1.093 8,工作年限为104.299h=19 906.74 h,由此可知对数螺旋锥齿轮在疲劳载荷谱作用下的疲劳寿命最小值为12 749.7 h.

不论是对称载荷谱还是疲劳载荷谱,从分析结果可以看出主动轮易失效的部分为齿根偏小端位置,从动轮易失效的部分为齿顶偏小端,与静力学强度分析结果一致.如果齿轮按照每年工作300天,每天工作8 h,每分钟转速为2 000 r/min的工作制度来计算,对称循环载荷下齿轮的工作年限约为24.3年,疲劳载荷谱作用下齿轮的工作年限为5.3年.当然疲劳载荷谱中涉及到啮合冲击,且载荷谱的加载时间仅为15 s,实际工作中齿轮一般是不会经常存在短时间反复启动的现象(本文为每15 s启动一次),所以实际的使用寿命应比理论的分析结果要长很多.

2.5 表面粗糙度的影响

零件的表面粗糙度对疲劳寿命有一定的影响,越粗糙越会造成应力集中.为了确定应力集中造成的不良影响后果,在疲劳载荷谱的作用下,分别设置不同的表面粗糙度,得到相应对数螺旋锥齿轮的疲劳寿命和安全强度因子,如表2.

表2 不同表面粗糙度的齿轮疲劳寿命

根据表2可以总结出:随着表面粗糙度值的增大,主动轮和从动轮的疲劳寿命和安全系数均在减小,在表面粗糙度为 0.6 μm<Ra≤1.6 μm,主动轮出现疲劳失效.上文也提到实际工作中齿轮一般是不会经常存在短时间反复启动的现象,所以理论的分析结果应比实际的使用寿命要长很多.所以当 0.6 μm<Ra≤1.6 μm时,现实中主动轮不会产生疲劳损坏.可见零件的加工状况不一样,破坏程度也会不一样,表面越粗糙,存在的缺口就会越多,应力集中就会越明显,齿轮越容易发生破坏.

3 结语

本文对对数螺旋锥齿轮进行疲劳寿命的预估.

(1)将动力学齿面接触力的曲线图经过修正作为齿轮的疲劳载荷谱,同时利用FE-SAFE自动生成对称循环载荷谱.

(2)基于静力学分析结果,对比两种载荷谱下齿轮的使用寿命,对称循环载荷谱下齿轮可以使用约为24.3年,疲劳载荷谱作用下齿轮可以工作5.3年,当然由于疲劳载荷谱的时间过短,出现15 s内反复启动现象,故实际的工作时间要比5.3年长.

(3)在疲劳载荷谱作用下,分析不同的表面粗糙度齿轮的使用寿命,发现表面粗糙度值越大,应力集中越明显,齿轮越容易出现失效.