球压试验关键设备及操作方法分析

2019-01-12刘悦江燕

刘悦 江燕

广东中认华南检测技术有限公司 广东中山 528427

1 引言

非金属材料在家用和类似用途电器产品中被广泛使用,其性能优劣对整个产品的安全性能起决定性作用。在检测认证过程中对非金属材料有球压、灼热丝等测试,判定材料是否有足够耐热性,球压试验结果作为重要的判定依据,球压试验依据国际标准IEC 60695-10-2:2014、国家标准GB/T 5169.21-2017进行测试,此次通过之前参加由国际电工委员会电工产品及元件合格评定组织(IECEE)指定的IFM Quality Services Pty Ltd. 的球压能力验证经历,总结球压试验关键设备特性及操作方法。

2 试验关键设备

2.1 负载装置关键特性

负载装置由一个直径为5mm±0.05mm的压力球(符合ISO 3290-1的滚动轴承成品钢球)连接到砝码系统中构成,其被设计成可施加一个垂直向下的作用力,包含压力球的质量相当于20N±0.2N的负载。测试过程中应确保使用压力球未磨损或变形,且整个质量符合要求。测试过程中可把压力球擦拭干净,可给负载装置增加固定支架,以免负载装置在整个测试过程中会有晃动(图1),导致出现压痕不规则及边缘难以分辨(图2)。CLT决议DSH 0391D、DSH 2075 中规定压痕最大直径大于最小直径不能超0.2mm(图3),所以最终测量结果时应测量最长直径及最短直径,判断压痕是否符合要求。

2.2 试样支座关键特性

试样支座有足够的强度支持负载装置,有平滑的表面,有足够大的质量,以防在烘箱内放置和取出试样时,出现试验装置温度明显降低的情况。试样支座中心表面下方约3mm的位置安装一个独立热电偶,用于检查试样支座的温度不显著偏离试验温度,在整个试验过程中应保证热电偶(K型或J型)探测温度保持在测试温度(±2℃)的值。为满足整个试验过程中热电偶探测点的温度保持在测试温度(±2℃)的值,现行标准中已未说明支座的外观尺寸及材质,选择尽可能大尺寸、导热和受热性能优越的材料做为支座,实现烘箱内测量温度值与支座温度值保持±2℃以内,根据下述操作方法进行验证试样支座是否能够满足要求,以免影响最终结果。

2.3 烘箱关键特性

热平衡:GB/T 5169.21-2017中要求烘箱应是单室的,其温度的梯度、波动和偏差应符合IEC 60216-4-1的要求并适用于设置试验温度。其中标准IEC 60695-10-2:2014 和IEC 60216-4-1:2006中对烘箱要求是温差、波动、温度变化,根据GB/T 5169.21-2017要求烘箱和试验装置应在指定的温度(±2℃)下预热至少3h,此温度在距离试样中心约50mm以内的位置测量(此测量点温度与支座测量点温度保持±2℃以内),且3h内的温差、波动、温度变化首先均应满足IEC 60216-4-1:2006要求。

图1 带固定支架试验装置

图2 不规则压痕

图3 最大、最小直径之差超0.2mm

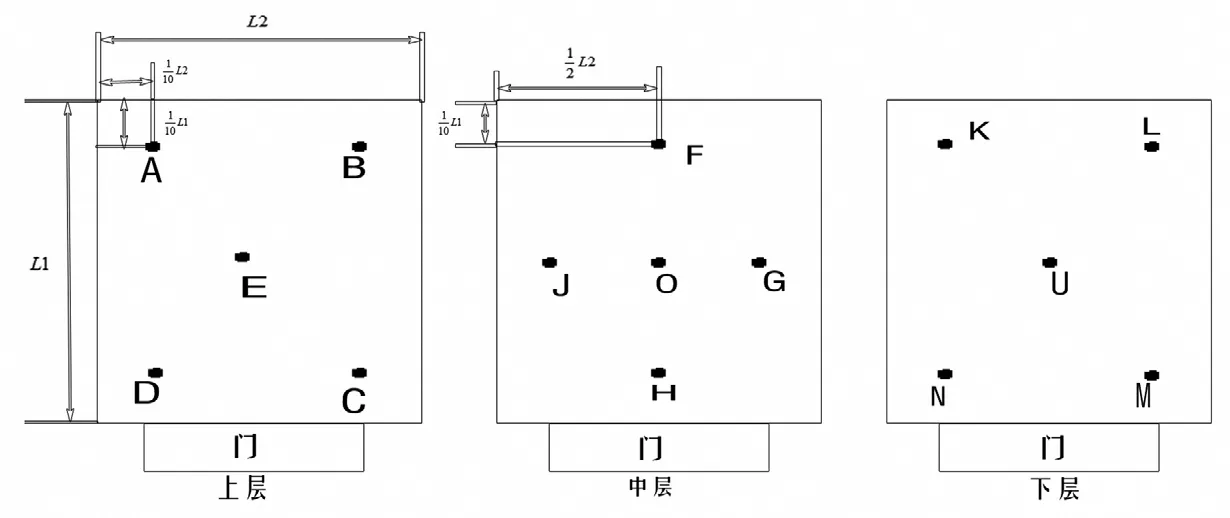

综上所述,烘箱提供规定温度的测试环境,进行试验前可对所选烘箱进行温度核查,可根据标准GB/T 5170.2-2017进行检验核查烘箱是否满足要求。通过热电偶、数据采集器组成温度测量系统,首先核查烘箱是否存在温度指示误差,以便修正烘箱温度系统,一般选取烘箱容积≤2m3,以便更好的控制内部环境温度。将烘箱定出上、中、下三个水平面,三层布4个点(A、B、C、D)、中心1个点(O)、下层4个点(K、L、M、N)共9个监控点(图4)。当设备达到设置值且稳定30min后,开始记录各测量点的温度值和设备指示的温度值,每隔1min记录一次,共记录30次,用所记录的数据,根据以下公式计算烘箱存在的温度指示误差:

式中:TO—设备工作空间全部测量点的温度测量平均值,单位为摄氏度(℃);m—设备工作空间的测量点数;n—测量次数;Tij—设备工作空间第j点第i次的温度测量值,单位为摄氏度(℃);TD—设备指示温度的平均值,单位为摄氏度(℃);TDi—设备第i次指示温度值,单位为摄氏度(℃);ΔTD—设备温度指示误差,单位为摄氏度(℃)。

如果设备温度指示误差过大,直接影响测试结果,可根据误差数值修正烘箱温度系统。

烘箱波动度应符合IEC 60216-4-1的要求(表1),根据上述9个监控点的30次记录数据进行判断烘箱波动度是否符合IEC 60216-4-1要求,但实际标准IEC 60695-10-2:2014、GB/T 5169.21-2017中要求温差和波动度应满足±2℃要求,通过离放置试样中心约50mm的监控点和试样支座中心表面下方约3mm的位置的监控点数据,在达到规定温度后3h的预热状态下记录监控数据判断烘箱在这两个位置是否能够达到标准IEC 60695-10-2:2014、GB/T 5169.21-2017要求温差和波动度为±2℃。

最后通过离放置试样中心约50mm的监控点,试样支座中心表面下方约3mm的位置的监控点和烘箱自带温度监控点,试样支座和负载装置都在设置温度下预热至少3h后,按标准IEC 60695-10-2:2014、GB/T 5169.21-2017要求时间完成一次负载试样的放置,然后关注上述3个点的温度监控点温度是否能够在5min内恢复到指定的温度(±2℃)且过冲不超过5℃,可通过以下公式计算过冲量是否超过5℃,最终选择一个合适的烘箱:

式中:ΔTO—温度过冲量,单位为摄氏度(℃);T—在设备升温至设定温度过程中,测量点实测的最高温度值,单位为摄氏度(℃);TS—设定的温度值,单位为摄氏度(℃);ΔT—温度允许偏差值(标准IEC 60695-10-2:2014、GB/T 5169.21-2017规定为2℃),单位为摄氏度(℃)。

2.4 光学测量装置

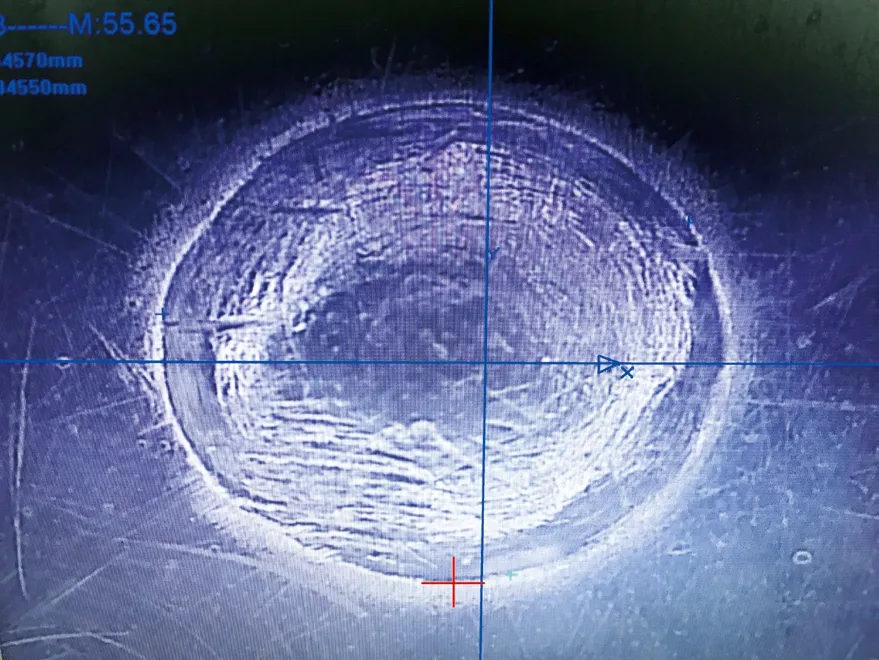

标准IEC 60695-10-2:2014、GB/T 5169.21-2017对测量装置要求应有至少10倍的光学放大倍率,最大放大倍率不限,精密数字图像投影仪可达到几十至百倍的放大倍率。测量过程中难的是确认压痕的边缘,即使使用精密数字图像投影仪器成像后的边缘可能依然模糊,因为本身材料的毛刺或压力球的磨损和放置压力装置时的微小移动都会导致压痕边缘不确定,增加了整个测量的难度及不确定度。但只要试验前确保试验装置和试验过程操作正确,最终压痕都会相对规则(图5),所有测量其实都会有一定的误差,GB/T 5169.21-2017中要求只要压痕直径未超过2.0mm,则该试样的试验结果为通过,能力验证中只要最终结果合理,在偏差范围内即可符合要求。以下是一种通过基于数字图像处理技术的测量装置的成像(图6),球压压痕理论上是一个规则的圆,所以一般测量软件会采取随机Hough变换进行压痕特征提取,然后画出压痕的切点圆并计算出其直径d(即判定为压痕直径,如图6),但实际不一定能够准确画出一个与压痕相近的切点圆。成像后通测量软件对图像进行锐化、阀值调整、对比度调整等处理(图5),可以更加精准的找到整个压痕的边缘,最终能够准确测量出最大直径数据。

图4 温度测量点布放示意图

图5 清晰压痕

图6 随机Hough变换

表1 3h内的最大允许温差和温度波动

3 操作方法

试验样品的制备,一般产品认证过程中试验直接从产品上切取,取样需注意试样厚度至少为2.5mm,且上下表面大致平行,可叠加两个或更多部件以达到这个厚度。试样应为边长至少10mm的方形或直径至少10mm的圆形表面。如果无法保证试样表面平行或达到规定厚度及规定大小的尺寸,建议可依据新版标准IEC 60695-10-2:2014、GB/T 5169.21-2017的6.2条款要求进行试样准备,以免影响测试结果。

试样预处理,一般试样应放置在温度15℃~35℃,相对湿度为45%~75%的大气环境下至少24h。但对于机械性能易受湿度和温度影响的材料,可提供更为严格的预处理环境。

选定烘箱后设定测试温度,测试温度(容差在±2℃范围内)在距离试样中心约50mm以内的位置J处测量,试样支座和负载装置在设定温度下预热最少3h,根据实际所选烘箱与支座的不同,J点测量温度与试样支座中心表面下方约3mm的位置测量温度两者之间在±2℃范围内所需时间不同,测试前应保证满足要求。将试样放置在试样支座大致中间的位置,然后轻轻地将负载装置沿着固定架放置试样中间位置,应避免负载装置晃动,应垂直试样向下移动,以免出现其他划痕或导致压痕不规则。

负载装置应保持在试样上60±2min,最后将负载装置从垂直试样方向移走,需再次避免移动负载装置时晃动,对试样造成不必要的压痕。应在10s内将试样放在20℃±5℃的水中,样品需整个浸没水中保持6min±2min,然后从水中移出,并去除所有水迹,并在3min内测量压痕直径。

整个试验过程中应保持试样品水平、避免任何震动和位移(包括负载装置的位移)。

4 结束语

GB/T 5169.21-2017将在2018年7月1日正式实施,借此新旧版本交替机会,本文通过参加国内外球压能力验证工作的经验及结合最新版标准和CTL决议,对最新版本的球压试验标准要求的测试装置及操作方法进行分析,希望能够在球压测试过程中选择符合要求的试验装置及有正确操作方法,则可获得相对规则的压痕,以便进行测量,最终能够准确测出压痕直径数据及减小测试结果的误差。