电解铁镍合金粉末的烧结性能研究

2019-01-12郑日升方啸虎

郑日升 , 方啸虎

(1.湖南富栊新材料股份有限公司, 湖南 长沙 410323; 2.上海昌润极锐超硬材料有限公司, 上海 201108)

根据粉末冶金原理[1]和纳米材料特性可知,开发比表面积大的粉末材料是制造高档金刚石工具的重要基础工作[2-10]。电解铁镍合金粉末具有较大的比表面积及良好的烧结活性,其工艺特性和使用性能取决于其纳米多晶结构,纳米晶粒尺寸越细,烧结活性越好。为了使铁镍纳米晶在粉末冶金过程中能够充分发挥其功能,需要对其进行系统的研究。前期研究发现,铁镍纳米晶的氧含量对其烧结温度和烧结密度的影响较大,铁镍纳米晶的氧含量越高,其压制性越好,烧结密度越高,烧结温度越低,抗弯强度越高,但硬度变化不大。因此,本文对电解铁镍合金粉末的烧结性能进行了研究。

1 实 验

采用SM/3热压机进行烧结实验,烧结温度为600~840 ℃,保温时间为4 min,压力为20 kN。采用排水法测定胎体密度。采用HR-150DT洛氏硬度仪检测胎体硬度,使用标准为HRB。采用DKZ-5000型电动抗折试验机检测胎体抗折强度,跨距为28 mm。样品编号及材料属性见表1。

表1 样品编号及材料属性

2 实验结果与讨论

2.1 电解铁镍合金粉末的扫描电镜图像

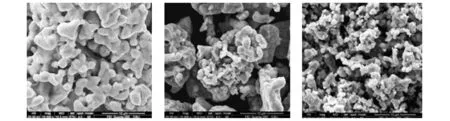

样品2、样品4和样品5的扫描电镜图如图1所示。由早期的X-RAY物相分析可知,电解铁镍合金粉末由铁镍纳米晶粒在还原过程中会聚而成,并且随着氧含量的降低聚集颗粒尺寸变大。图1显示的是大颗粒粉末表面形貌,说明这些大颗粒是由许多小颗粒在高温还原过程中粘接聚集而成。这样形态结构的粉末流动性和压制性好,在烧结过程中低熔点合金容易填充其颗粒间的缝隙,从而形成性能均匀的胎体。

2.2 不同氧含量的电解铁镍合金粉末的烧结曲线

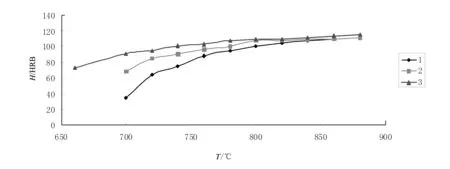

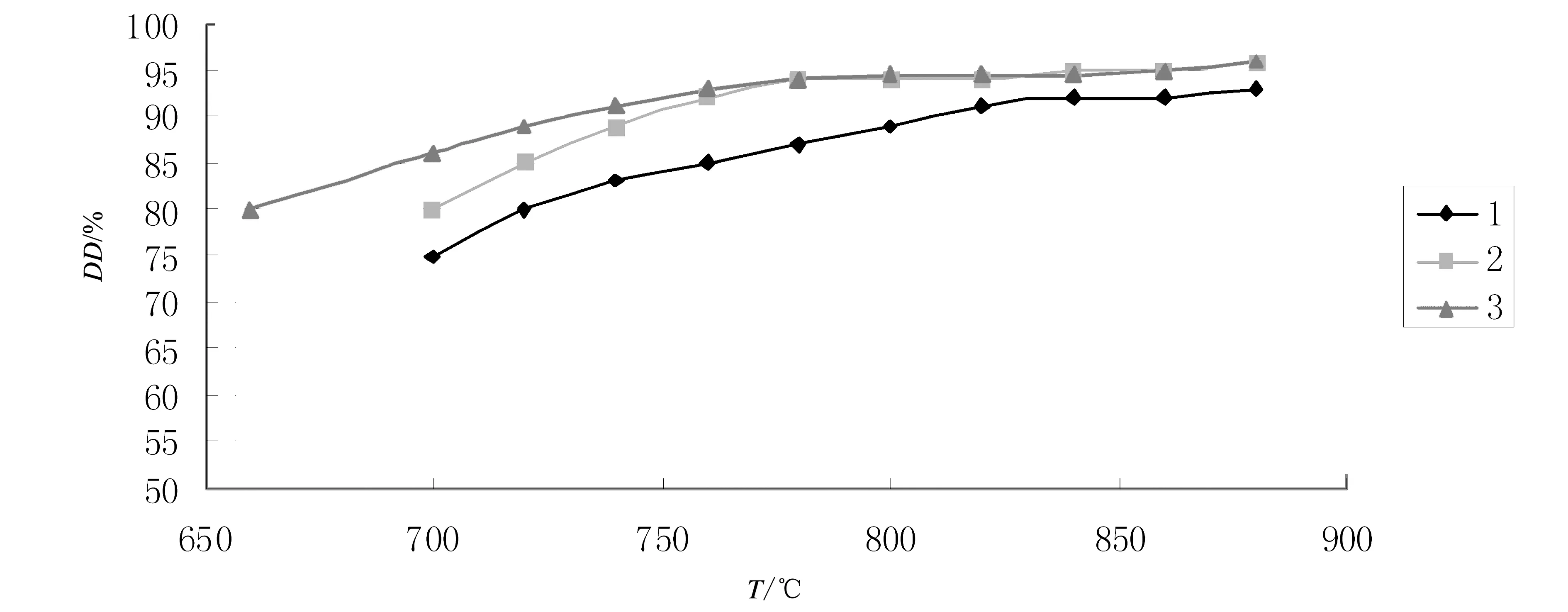

图2是电解铁镍合金粉末样品1、样品2、样品3的烧结曲线,图中H是硬度,Q代表抗弯强度,DD为烧结体的密实度。由图2可知,氧含量较高的3号样品,在烧结温度从660 ℃上升到740 ℃时,硬度从70 HRB上升到100 HRB,抗弯强度从500 MPa上升到1 100 MPa,当烧结温度达到850 ℃时,烧结体性能趋向稳定,硬度可以达到110 HRB,抗弯强度达到1 600 MPa以上,说明在较低的烧结温度下就能形成强度、硬度较高的烧结体,这是铁镍纳米晶的应用价值所在。相反,在烧结温度低于800 ℃时,1号样品氧含量低,要求烧结温度相对高,在温度相差将近100 ℃才能达到同样的烧结体性能。不同氧含量的电解铁镍合金粉末的烧结体密实度差异主要是由粉末的宏观形貌决定的,氧含量越低,颗粒越近球形,压制性自然不佳。根据实验结果和客户的使用情况,用高氧含量的铁镍纳米晶与铜粉配合做无锡配方,可制造高耐磨性和长寿的工具,并且锋利度很好。

(a) 2号样品 (b) 4号样品 (c) 5号样品图1 不同还原温度条件下获得的电解合金粉末

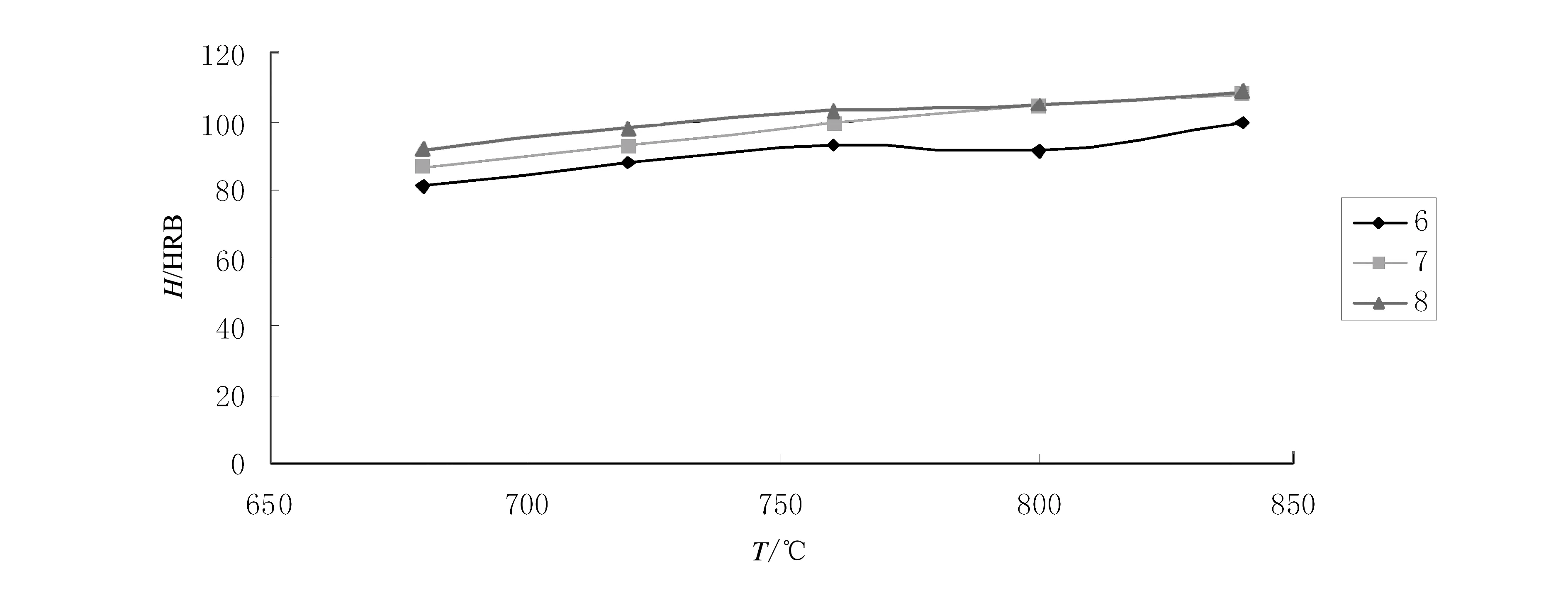

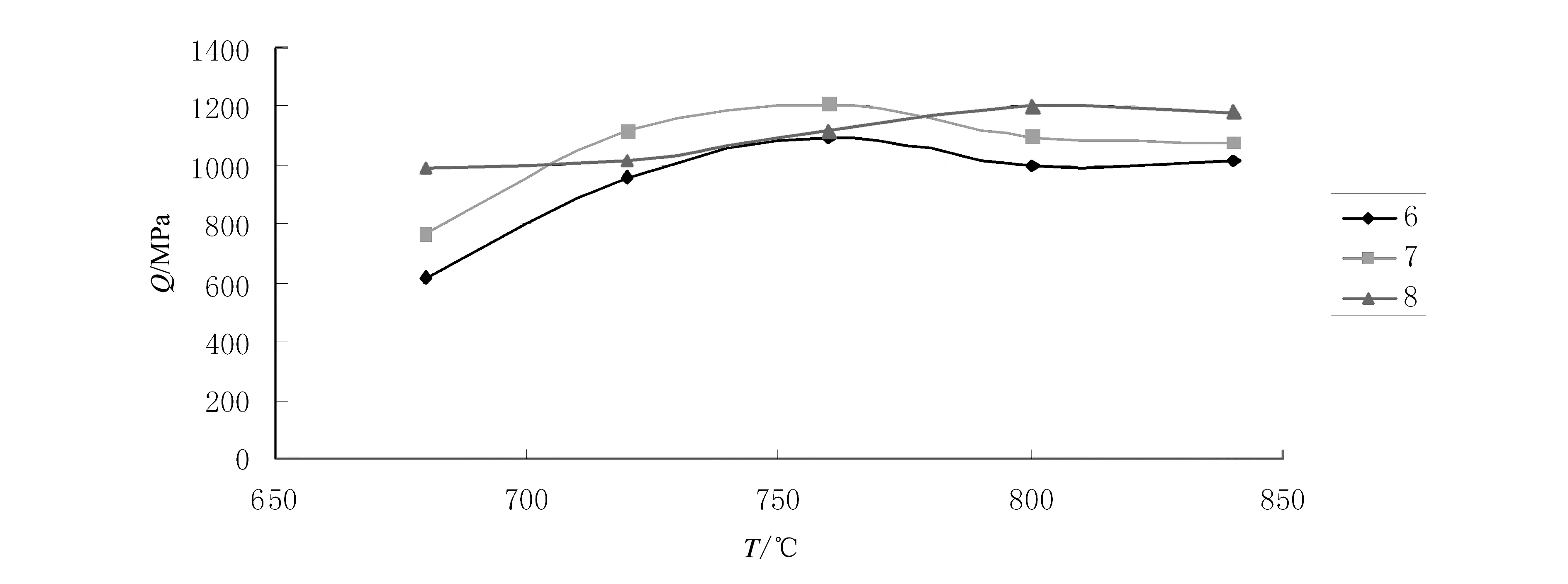

2.3 不同粒度的电解铁镍合金粉末的烧结曲线

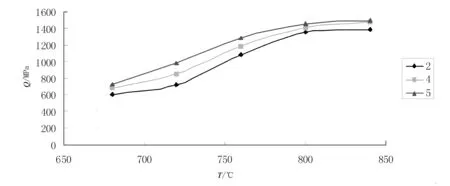

图3是样品2、样品4、样品5的烧结曲线,它们的氧含量相同,粒度不同。由图3可知,粒度对烧结体性能的影响不大,粒度增粗,烧结体密度和抗弯强度都有所降低,但硬度变化不大。

2.4 不同氧含量铁镍合金粉末在同一配方中的烧结曲线

图4是不同氧含量的铁镍合金粉末与铁铜锡配合使用的烧结曲线。电解铁镍合金粉末的氧含量主要影响烧结温度和工艺的稳定性。与图2相比,电解铁镍合金粉末性能受氧含量的影响相对小一些,但依然是氧含量越高,烧结温度越低,烧结密度越高,抗弯强度越高,工艺稳定性越好。

从图4可以看出,高温时都有流料问题,说明对于全预合金粉末配方,当电解铁镍合金粉末主导胎体性能时,不必用太多的低熔点金属或合金即可达到同样的结果。

(a) 粉末硬度随温度的变化曲线

(b) 粉末抗弯强度随温度的变化曲线

(c) 粉末烧结密实度随温度的变化曲线图2 不同氧含量的电解铁镍合金粉末的烧结曲线

(a) 粉末硬度随温度的变化曲线

(b) 粉末抗弯强度随温度的变化曲线

(c) 粉末烧结体密实度随温度的变化曲线图3 不同粒度的电解铁镍合金粉末的烧结曲线

(a) 粉末硬度随温度变化曲线

(b) 粉末抗弯强度随温度变化曲线

(c) 粉末烧结体密实度随温度变化曲线图4 不同氧含量电解铁镍合金粉末在同一配方中的烧结曲线

3 结 论

电解铁镍合金粉末具有特殊性,其烧结性能不是氧含量越低越好,而是氧含量控制在1.2%~2.5%之间,即使烧结温度低,烧结体性能也能较好。