钢质舰船海水管路防腐方案及应急措施

2019-01-11卢钦泉冯峙锦袁梦瑶

乔 婧,卜 逊,卢钦泉,冯峙锦,袁梦瑶

(中船黄埔文冲船舶有限公司,广州 510715)

1 前言

钢质舰船海水管路容易出现腐蚀现象,严重影响船员的工作﹑生活甚至舰船的战斗力。如何解决海水管路的腐蚀问题成为船厂的一项重要工作。

本文以某出口船为例,海水管路腐蚀情况主要有以下几点:

(1)主海水管系﹑法兰采用了铜镍合金材料,在法兰间使用了电绝缘组件,其使用频率不高﹑腐蚀情况较好,没有发生大面积的腐蚀;

(2)非主要海水管系有较严重的腐蚀情况,如冷水机组管路﹑独立式空调海水进出管路等使用频繁的系统,管路腐蚀情况较为严重;

(3)海水系统的阀件大量损坏,基本都是由于阀芯﹑阀座破损造成的阀内部漏水﹑关不死等现象导致的。

2 海水管路腐蚀原因分析

海水管路腐蚀现象,按腐蚀原理主要分为:自然腐蚀﹑冲刷腐蚀和电化学腐蚀[1]。其中,电化学腐蚀是主要原因,也是本文研究的重点。

(1)自然腐蚀:是指海水管路在自然环境中发生的腐蚀现象,具有均匀腐蚀的特点。以海水管路常用管材B10管为例,平均腐蚀速率为0.01~0.02 mm/年[2],其影响是甚微的;

(2)冲刷腐蚀:是指海水管路与腐蚀液体(海水)之间由于高速相对运动引起的腐蚀。冲刷腐蚀与流速有关,随着流速的增加,海水管路的腐蚀速率随之增加。由于海水中泥沙较多,相对于其他流体冲刷腐蚀较为严重,遇到产生紊流的零件(如节流阀﹑减压阀﹑三通接头等)时会产生湍流,导致冲刷腐蚀加剧;

(3)电化学腐蚀:即金属在酸﹑碱﹑盐等电介质溶液中由于原电池的作用而引起的腐蚀。海水作为电介质溶液,具有低电阻﹑含侵蚀性氯离子的特点,在海水环境中异种金属发生电连接组成电偶,电流由一种金属流到另一种金属,电势较低的金属会被加速腐蚀。

海水管路中,电化学腐蚀大致可分为以下两种:

(1)海水管路焊缝部位的电化学腐蚀:发生腐蚀的主要原因是焊缝和母材的成分有较大差异,导致其电极电位差很大,在海水作用下母材与焊缝相邻区域发生电偶腐蚀,电极电位低的母材部分被腐蚀减薄;其次,海水管路中焊缝部位为热影响区组织,热影响区组织中粗大的晶粒也加剧了腐蚀过程,因为其晶界处含有较多杂质,其能量高﹑电极电位最低,容易优先被腐蚀而造成整个晶粒的脱落,加速了腐蚀破坏过程;

(2)海水管路异种金属连接处的电化学腐蚀:海水管路中两种不同的材料接触时,由于材料之间成分﹑电极电位等差别,也会造成腐蚀。在腐蚀领域,异种金属接触腐蚀又被称为电偶腐蚀。当发生电连接的不同金属组成电偶暴露于电解质中时,会有电流由一种金属流到另一种金属,同时电势较低的金属腐蚀被加速,电势较高的金属腐蚀被减缓。电偶腐蚀的存在,除了可加速阳极构件腐蚀破坏外,还可诱发点蚀﹑缝隙腐蚀﹑应力腐蚀等破坏形式,因此电偶腐蚀是工程设计中必须考虑的重要问题。

3 海水管路腐蚀解决方案

3.1 冲刷腐蚀的预防

(1)海水管路的选材和流速控制

除部分平时无水的干管如水幕系统﹑喷水系统和浸水系统采用紫铜管及相应青铜附件外,海水管系主要选用B10管:配套的变径管﹑弯头﹑三通管等附件与管材同材质;B10管管内流速需控制在表1范围内。

表1 B10管管内流速控制表

(2)海水管路的设计

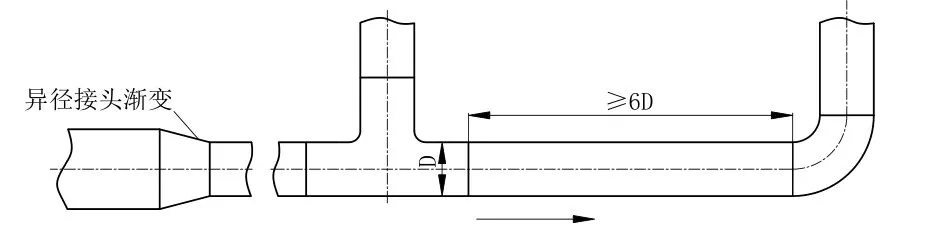

管径突变是造成冲刷腐蚀的主要原因,当不能消除时则采取直径渐变的过渡段,使管路内紊流减至最小;对所有产生紊流的零件(如节流阀﹑减压阀﹑三通接头等),其下游处尽可能设置长度一般不小于6倍管径的直管段,如图1所示;管系的管径应不小于泵出口的通径,使管路上的流通面积等于或大于泵出口的截面积。

图1 管路直径渐变形式及过渡直段长度示意图

3.2 电化学腐蚀的预防

3.2.1 焊缝部位电化学腐蚀的预防

(1)选择合适的焊丝:焊丝成分与管材成分相当或者Ni含量略高于管材,如B10管应选择B30焊丝,若选用B10焊丝焊接则会导致气孔缺陷多,焊接质量难以保证[3];

(2)减少焊缝热影响区晶粒长大:应采用能量集中的热源进行焊接,尽量减少火焰焊接或减少火焰焊接时火焰加热时间。具体可按下列方法操作:

① 当采取对接型式焊接时,应尽可能采用自动钨极氩弧焊进行焊接,以尽量减少人为因素对焊接质量的影响,确实不能采用自动钨极氩弧焊的才能采用手工钨极氩弧焊进行焊接;采取搭接型式时,用手工钨极氩弧焊进行施焊;

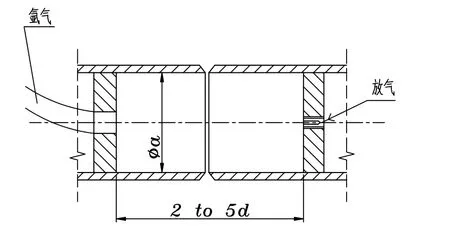

② 采用钨极氩弧焊时,管内应充纯度≥99.9 9%的氩气(见图2);

图2 B10管路的焊接方法

③ 氩气进入管子前应考虑避免管子﹑焊丝出现低温;管内氩气流量约8 L/min,注意避免氩气从焊接区

④ 焊接可以采用管件转动或焊枪转动:根据管件所处的位置角度选用焊接顺序如图3所示(尽量不采用A.A位施焊);

图3 B10管路的焊接顺序

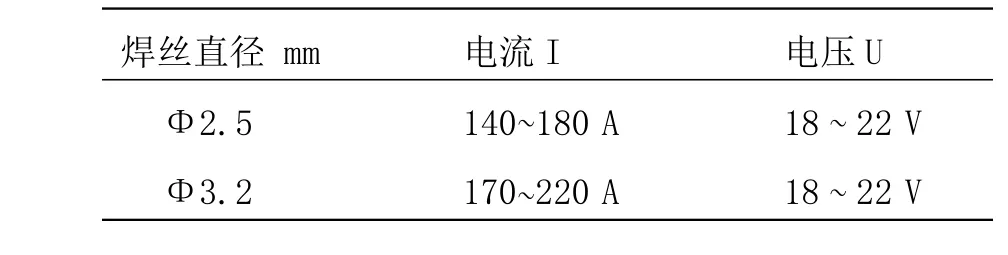

⑤ 焊接电流应按焊丝直径选择,焊接参数见表2。

表2 焊接参数表

3.2.2 异种金属连接处电化学腐蚀的预防

在海水管系中阀门与船体﹑阀门与管系﹑设备(滤器﹑泵﹑热交换器﹑主辅机等)与管系﹑仪器仪表与管系等的连接处,如存在异种金属接触,除连接要求接地仪器的管路以及与水泵采用挠性接头连接的管路外,均需采用有效的电绝缘措施防止异种金属电位腐蚀,一般采用绝缘法兰的形式。

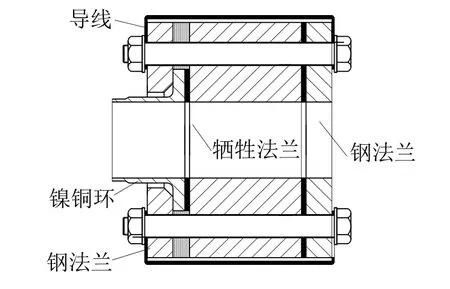

绝缘法兰是对具有电绝缘性能的海水管系法兰接头的统称。它包括一对钢质法兰(或一只铜质法兰和一只钢质相配)﹑法兰件的绝缘密封垫片﹑紧固件和紧固件绝缘零件。

3.3 海水管路防腐蚀性能提升

舰船海水管系的腐蚀穿孔主要发生在有水流扰动的岔管﹑管接头以及法兰等有焊接缺陷的位置。

合理的管道牺牲阳极保护设计,可有效防止船舶海水管系的腐蚀问题。管道牺牲阳极是指在管路中增加电位低的金属作为牺牲阳极,管路则成为电位高的阴极从而被保护起来。

管道牺牲阳极外壳为铜合金材料,牺牲阳极材料为铁合金材料:

铁合金电容量大,不仅保护管道的时间长,同时溶解的产物在被保护的铜合金表面产生亚铁离子保护膜,进一步使铜合金管得到保护;此外,该管道牺牲阳极的外套选用的材料与管道材质相同并且比管道壁厚,因此即使牺牲阳极材料消耗完也不会出现安全隐患,比较安全可靠。

(1)管道牺牲阳极布置原则

① 通常在易发生腐蚀管段的法兰位置安装管道牺牲阳极,不易发生腐蚀的管段如海水流速在管道材质容许内的直管可不安装。管道牺牲阳极在直管的影响距离可达到10 m,直管段的理论安装间隔为10 m;

② 应尽量在易发生冲刷腐蚀的弯管﹑支管附近的法兰处安装管道牺牲阳极,同时应考虑方便更换;

③ 易产生电偶腐蚀的位置,如与设备连接的法兰处以及与异种金属管段相联的管段法兰处必须安装管道牺牲阳极,管道牺牲阳极应与电位更正的材料进行绝缘。

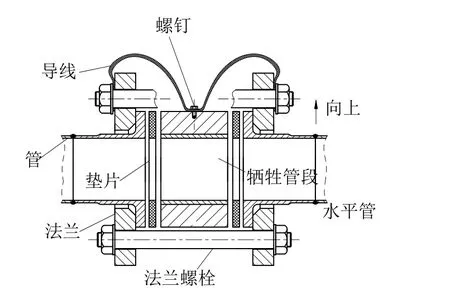

(2)管道牺牲阳极安装形式阳极安装形式分为两种:牺牲法兰形式和牺牲管段形式两种(见图4﹑图5)。

图4 牺牲法兰安装示意

图5 牺牲管段安装示意

3.4 建造过程中的质量控制

建造过程中施工质量控制对防腐效果起着重要的作用:

(1)焊工必须经过严格的技术培训,取得合格证后方可担任焊接工作;

(2)焊工施焊的材质﹑采用的焊接方法﹑焊接位置及焊接接头型式等,应与焊工合格证的核准项目相符;

(3)海水管系中电绝缘组件和管道牺牲阳极必须正确安装,才能有效避免电极电位差导致的电化学腐蚀。

4 海水管路腐蚀的应急措施

当海水管路出现腐蚀情况时,不可用铜焊补焊,因不同材质之间在海水介质中极易产生电极电位差导致腐蚀情况加重,且焊接部位热影响区组织中粗大的晶粒能量高﹑电极电位最低,容易优先被腐蚀而造成整个晶粒的脱落,加速腐蚀破坏过程;正确的应急措施,是用环氧树脂缠绕玻璃丝带固定。

5 结束语

海水系统是舰船管系的重要组成部分,对舰船动力系统的正常运行和船员的工作﹑生活影响极大。海水系统存在焊接难度大﹑泥沙冲刷腐蚀严重﹑异种金属间极易产生电偶腐蚀等特点,相较其他系统更容易出现腐蚀现象。

舰船建造过程中,对于海水系统必须保证合理的管路防腐蚀设计﹑电绝缘组件和牺牲阳极的正确安装﹑严格控制施工质量,才能提高舰船海水管路防腐能力。