海洋采油平台污水处理系统气浮设备的改造设计

2019-01-11芳宋朴丹

赵 亮,吴 芳宋朴丹

(1.辽宁华孚环境工程股份有限公司设计所,辽宁盘锦 124013;2.辽宁省盘山县环保局环境监测站,辽宁盘锦 124000)

在海洋采油平台上,受空间制约,污水处理系统与陆地联合站相比,工艺流程更精简,对污水处理设备的性能和占地面积要求更高。斜板除油器→气浮→过滤器是海上平台常见的污水处理工艺流程,其中气浮设备是实现去除污水中含油和悬浮物的关键设备。

一些运营时间比较长的老平台,受限于当时的技术水平,由于气浮设备自身的设计局限,以及水质变化带来的冲击,导致出水处理效果不达标,已经严重影响污水处理系统的连续稳定运行,甚至造成系统瘫痪。

我们通过对气浮设备进行改造,使其恢复分离能力,以减轻系统压力,最大程度地利用原有设备可利用部分,减少投资,是简单可行的一种解决方案。笔者就中海油渤海区域某平台气浮设备改造设计及运行效果进行介绍。

1 气浮设备改造

1.1 气浮设备运行现状

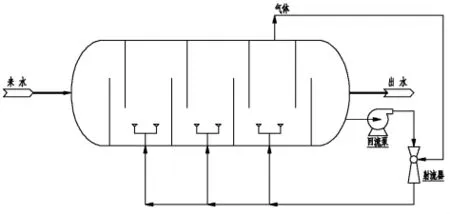

海上某平台处理水量为4 000 m3/d,气浮设备设计处理量为200 m3/h,罐体尺寸为2 800 mm(I.D.)×7 800 mm(S/S);设计压力 500 kPaG,设计温度 100℃;操作压力40~60 kPaG,操作温度60℃;回流泵流量60 m3/h,扬程50 m,配套4台射流器在设备底部进行溶气释放,引入气体为天然气。简易流程见图1。

图1 射流气浮工艺流程简图

射流器在设备底部没有设置防堵机制,罐内的曝气管线堵塞,设备已经失去了浮选功能。长期的恶性循环,导致设备底部杂质堆填,无法通过排泥管线有效排出;顶部的排油系统也因为长期高负荷运行被油泥填满,排油口变成高液位的溢流口而无法排油。由于气浮设备各项功能均已瘫痪,设备内的运行环境也越来越恶化,直接后果就是通过气浮设备的出水含油甚至高于进水含油,不但没有起到去除效果,反而增加了整个系统的负担,导致下一级过滤器的滤料污染速度加快,维护成本上升。

1.2 主要改造内容

针对以上问题,需要对原气浮设备进行重新改造,拆除罐内的原有结构,重新设计罐内水的流向。在不改变原有自控程序,最大程度地利用旧设备的原则下,进行以下改造:

(1)重新设计设备内水的走向,改造前为横向流动,水的过流面积仅为5.9 m2,满负荷运行的停留时间约为13 min,流速约为34 m3/h。这样的参数对颗粒上浮速度影响很大。改造后水流在设备横截面沿着结构曲折流动,过流面积增至14.7 m2,流速降为13.6 m3/h。

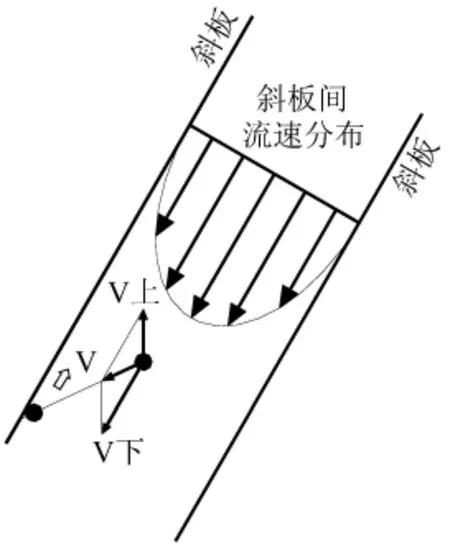

(2)采用浅池沉淀原理,新增斜板组件,保证水流处于完全的层流状态,固液分离彻底,同时油粒在斜板组件上浮过程中发生二次絮凝反应,增大颗粒尺寸,提高分离效率,见图2。

(3)重新设计制造布水区、集水区。污水进入设备后与溶气水充分接触,平稳进入斜板区,见图3。

(4)溶气系统改造后,气浮设备改造成加压溶气气浮。溶气水压力可以达到0.5~0.6 MPa,能够稳定释放直径在30~50μm的微小气泡,溶气量增大,提高了气泡与油粒碰撞、结合的几率,保证结合体的上浮速度。

图2 采用浅池沉淀原理设计工艺流程图

图3 工艺流程示意图

(5)宽流道设计的释放器,安装在新布水区侧面,呈45°角,配合加压后的溶气水,自带冲洗效果,保证释放器不堵塞。

(6)安装穿孔排泥管、收油槽及配套喷洗管线。

(7)所有自控系统利用旧设备,液位高度变更;气相平衡系统,例如安全阀、气相调节阀等利用旧设备,电气系统全部利用旧设备。

1.3 改造后的气浮流程及参数

气浮设备改造后,处理为200m3/h不变,操作压力10 kPaG,操作温度60℃,回流泵流量40m3/h,扬程60m。

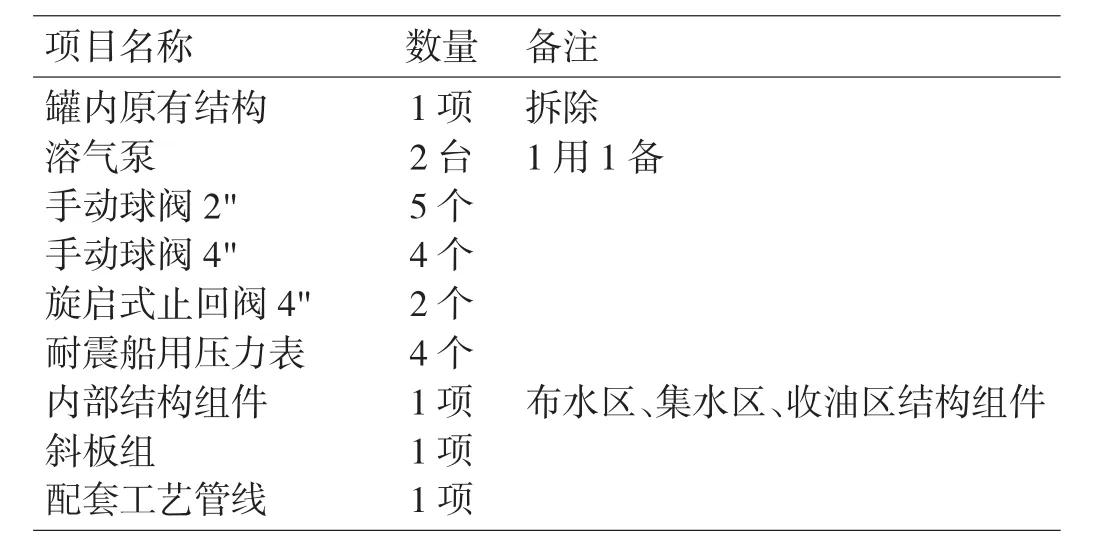

1.4 新增设备工程量(表1)

2 运行效果分析

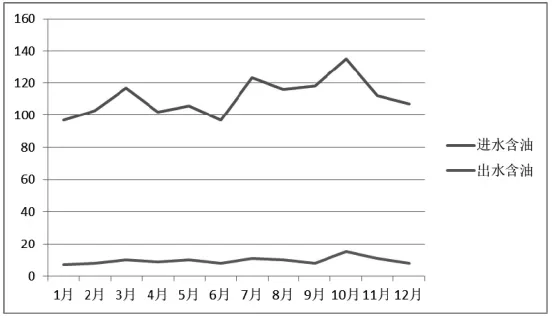

气浮设备于2015年年底改造完成,一次性调试运行成功,已经稳定运行至今。改造后一年的运行效果见图4。

表1 新增设备一览表

图4 2016年出水含油平均指标(单位:mg/L)

以上数据由生产方提供,检测方法为紫外分光光度法。

改造后的气浮设备对污水中含油的去除效率提高,排油、排泥系统有效运行,出水含油稳定在15 mg/L以下。作为流程中的下一级,过滤器的负担明显减轻,过滤器反洗频率以及滤料的更换频率均恢复正常。

3 结论

气浮是海上平台普遍采用的污水处理设备,类似本文平台A遇到的问题不在少数。通过对气浮设备的改造,可以有效缓解老平台污水处理系统不达标的难题,减少整个系统的运行维护费用。对比更换新设备,具有投资小、改造时间短、可快速投入生产的优点。针对仍具有重要生产任务的老平台,这种改造模式非常适合推广。