航天典型零部件精密加工技术研究

2019-01-11丁新玲朱平苑郭博闻

丁新玲 朱平苑 郭博闻 矫 慧 李 跃

航天典型零部件精密加工技术研究

丁新玲 朱平苑 郭博闻 矫 慧 李 跃

(首都航天机械有限公司,北京 100076)

介绍了欧美国家航天工业中几种典型零件的精密加工技术,包括美国太空望远镜的镜面加工技术、欧空局火箭发动机燃烧室丝状再生冷却通道的精密加工以及美国大型火箭贮箱壁板网格的高速铣削技术。从这几个精密加工典型实例中可以看出,精密加工技术随着航天工业的发展而进步,在航天产品的研制中始终占据重要的地位。

精密加工;镜面加工;太空望远镜;冷却通道;网格

1 引言

随着航天产品系列化、标准化的发展,航天零件的研制与生产对尺寸精度、加工效率和表面完整性的要求越来越高,许多零部件都需要精密加工制造而成:如大型反射镜的精密研磨与抛光技术、火箭发动机冷却通道的成型以及运载火箭贮箱的网格加工等,都需要精确、高效地完成。随着材料与数字技术的发展,精密加工技术也进一步更新换代。精密加工技术综合应用了机械技术发展的新成果以及现代电子、传感技术、光学和计算机等高新技术,是一个国家科学技术水平和综合国力的重要体现,因此受到各工业发达国家的高度重视。

2 镜面精密加工技术

近五十年来,传统的天文仪器直径已从2m级扩大到10m级,除了在材料应用上的发展进步之外,其镜面精密加工技术也一直是研究的重点。美国航天飞机1990年送入太空轨道的哈勃太空望远镜(Hubble Space Telescope, HST)和2021年将投入使用的詹姆斯·韦伯太空望远镜(James Webb Space Telescope, JWST),其主镜段均采用计算机控制工具抛光(CCOS)技术制造而成,但材料和工艺都发生了变化。镜面精密加工的先进技术还包括美国亚利桑那大学Steward天文台大尺寸镜片实验室采用的应力盘抛光技术以及凯克(Keck)望远镜继应力加工后采用的数控离子束抛光法等。

2.1 哈勃太空望远镜主镜的研制

哈勃望远镜由NASA、欧空局(ESA)共同研制,以美国著名天文学家埃德温·鲍威尔·哈勃的名字命名。1978年开始研制,原计划1983年发射升空,但直到1985年该项目才结束。1990年4月25日,“发现号”航天飞机将哈勃望远镜送入太空。哈勃望远镜的设计初衷是收集15年的数据,经过5次大修后超期服役至今。NASA原本计划在哈勃望远镜退役后用航天飞机将其带回,作为博物馆展品展出,后来改变计划:在2009年最后一次维护时,除了安装升级装置保障望远镜自由转动外,还为其配备了一枚小型推进装置,使哈勃望远镜在退役时可受控坠入大气层销毁。接替哈勃望远镜的韦伯望远镜原计划于2014年发射,现已推迟至2021年。在28年的运行期间,哈勃望远镜帮助天文学家取得了许多突破性的发现,并拍摄了无数令人惊叹的宇宙光学影像。

哈勃望远镜的研制计划被分成许多子计划进行,其中马歇尔太空飞行中心(MSFC)负责望远镜的设计与制造,其光学系统和制导传感器等分包给珀金埃尔默(Perkin Elmer)公司。哈勃望远镜长13.2m,重11t,最大直径4.2m。珀金埃尔默公司承接的主镜磨制是望远镜中最关键的部分。望远镜主镜在抛光后的准确性达到可见光波长的二十分之一,也就是大约30nm。为了达到如此苛刻的精度要求,珀金埃尔默公司计划使用特制的、先进计算机控制的抛光机将主镜磨成所需的形状。为防止珀金埃尔默公司尖端技术出现问题,影响哈勃望远镜的研制,NASA要求分包给柯达公司,用传统的镜面抛光技术建造一个备用镜。珀金埃尔默公司生产的主镜发射升空,柯达公司生产的备用主镜送入国家航空航天博物馆永久展出。

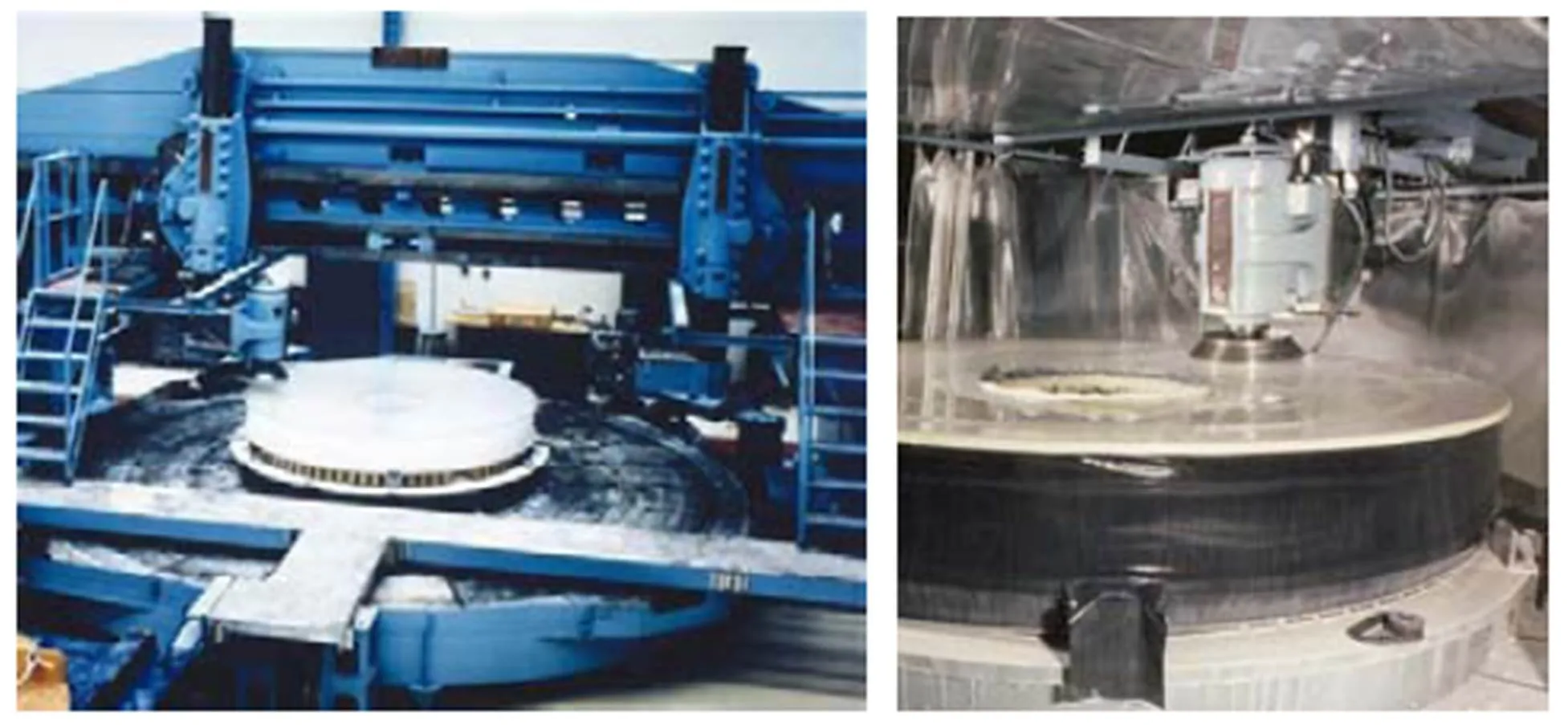

图1 哈勃望远镜主镜的加工与检测

哈勃望远镜主镜2.4m,重达828kg,采用超低膨胀玻璃制成。珀金埃尔默首先研制了当时极端复杂的计算机控制抛光机,同时还开发出配套抛光检测技术。主镜的研制工作常常在夜间进行,因为车辆运行产生的振动会影响设备的精度。为了降低重量,将主镜中间加工成蜂窝状,上下两面用厚25mm的玻璃封合。1981年年底,历时3年的研制工作终于结束,并且在镜面上镀上75nm厚的铝反射层和25nm厚的镁氟保护层。图1为哈勃望远镜主镜的加工及检测[1,2]。

主镜抛光很完美,非常匀称,但是超出了预算,也超过了研制周期的最后期限。NASA匆忙结束了项目,但最后遗憾地发现,为测量抛光工作而设计的反射式零校正器系统,其内部反射镜的位置有1.3mm的偏差,因此,造成了主镜极轻微的像差,使得哈勃望远镜初期工作不对焦,发回的图片模糊不清。NASA指责主镜的制作缺乏质量控制,而珀金埃尔默公司报怨NASA结束项目太匆忙,没有给出足够的时间完成质量控制工作,从而造成本该花1000万美元的最后测试,要花费20亿美元修复。好在珀金埃尔默公司制作的主镜非常完美,所以修复起来也相当简单。

哈勃望远镜主镜的备用镜由美国柯达公司制造,镜面制造工艺包括研磨、修球面、抛光和测试等。厚度为300mm的主镜坯料为康宁玻璃,由25mm厚的正反两块玻璃中间夹上玻璃蜂窝组成,比实心板料轻了5倍。加工时将坯料放置在带特殊金钢石切割工具的大型磨床上,先将坯料的正面和背面都切割为球形并磨圆;再对内外径的边缘磨斜面和抛光,达到减重的目的;然后将镜片放置在大型松散磨料精磨床上进行精磨和磨球面,这一过程可去除约0.762mm厚的材料;当镜面留有所需表面的1.3µm余量时,将镜板磨成高光区。

20世纪80年代初期,美国光学制造主要依赖高技能水平配镜师非凡的手工抛光技术,而今则全部使用先进的计算机数控设备,利用如高压水切割和离子修磨工艺等技术制造。

2.2 詹姆斯·韦伯太空望远镜镜面的精密加工

韦伯望远镜是新一代大型太空望远镜,接替即将退役的哈勃望远镜。韦伯望远镜由NASA、ESA以及加拿大航天局(CSA)联合研制,原计划于2014年由阿里安5运载火箭发射升空,后因预算及一系列技术问题一次次推迟,目前预计在2021年送入太空。

韦伯望远镜没有配备镜筒,重6.2t。韦伯望远镜的主镜6.5m,与哈勃望远镜相比,直径更大,是哈勃的2.5倍,表面积也比哈勃大6倍;设备更精密,红外光谱灵敏度是原来的1000倍;最关键是韦伯望远镜采用了超薄、超轻的镜片,使其主镜的总重量大大降低,约705kg。由于镜片尺寸太大,发射时需要折叠镜片,因此,韦伯望远镜主镜片设计为一系列六边型分镜片组成。与哈勃望远镜不同,韦伯望远镜不在地球上空绕飞,而是直接发射到距地球150万公里的空间,在第二拉格朗日点(L2)的位置飞行。由于距离地球过远,无法派宇航员维修保养,所以必须将韦伯望远镜制造得完美无缺,这也是屡屡推迟发射的原因之一。该项目一再被推迟,其成本大幅上升[3~5]。

韦伯望远镜由诺格(Northrop Grumman)公司负责研制,包括望远镜最重要部件主镜的加工。主镜由18个六边形子镜组成,折叠发射,在轨道中调整打开。镜面采用最大轻量级的铍光纤精制而成,铍光纤材料重量轻、硬度高,能够承受巨大的温度变化而不翘曲,并且这种材料在30~80K范围内对温度变化非常稳定。每个子镜段的制造包括加工、热处理、检验以及镜面的涂层与抛光等工序。

镜面的加工在温控厂房内进行。加工设备为三井精机美国公司定制的8个卧式加工中心,设备的定位和行程精度可达几微米。加工包括:

a. 安装铍钢坯。重约245kg铍钢坯垂直安装在机床的角度板上;

b. 加工出子镜形状。尺寸为厚101.6mm,跨度1.37m,点对点为1.57m的六边型;

c. 网格加工。在每个子镜的背面铣出600个面积大约为16.13cm2的网格,如图2所示。子镜重量减至125kg;

图2 六面坯背面网格及镜面组装图

d. 加工安装垫等。在子镜上加工出22个安装垫的位置;

e. 热处理去除加工应力;

f. 镜面粗加工。可去除23~27kg的重量;

g. 精铣网格里侧。网格壁厚为0.51~7.59mm;

h. 精铣镜面侧面、网格侧边以及定位枢纽,精加工公差一般为0.000~0.005mm。

最后涂覆金层。涂敷的黄金涂层厚度只有120nm,每面子镜大约涂覆了3.4g的黄金,可提供从0.6~28μm的高反射率。涂覆镜面时,需要将黄金加热到1371℃,从固体熔化为液体,然后再蒸发到铍板上形成光滑、显微镜下可见的薄涂层。2010年6月至2011年9月,诺格公司完成了韦伯望远镜镜面镀金工作。涂层项目是主镜的最新高科技,面临许多技术挑战,项目的完成使主镜的研制工作取得了巨大的进展。

精磨和抛光在计算机控制光学表面制造设备(CCOS)中进行,每完成一道加工工序都要使用坐标测量机(CMM)进行零件尺寸精度和残余应力的检测。对于镜面加工来说,最重要的是精度,而不是速度。机床精度是精密加工的基础,镜面加工设备安置时,需要在设备下垫990.6mm厚的混凝土板,四周由沙床包围,以隔离周边设备产生的振动。每台机床用27个地基盘固定,每个盘用4个地脚螺栓固定。镜面装配要求在严格控制的洁净间进行,装配人员的工作服、帽子以及面罩等也要有严格规定[6]。

2.3 未来巨型望远镜(ELT)光学仪器抛光新技术

目前国际上十分关注30~100m巨型望远镜的研制技术。美国加州30m望远镜(CELT)主镜由1080块边长1m的六边型离轴非球面组成,沿用凯克望远镜主镜的加工方法,将圆形的镜坯预先应力变形,然后加工成球面,释放预应力后得到非球面,再切割成六边型,随后采用离子轰击消除因切割引起的边缘变形。而使用主动抛光盘技术则可以直接加工出六边型的离轴非球面,无须切割和离子束修改。美国Steward天文台的Mirror Lab实验室开展的主动抛光盘磨制离轴非球面实验,在下一代望远镜的光学加工中起到了非常关键的作用。

传统的天文仪器大多采用金属和玻璃制成,有限元模型(FEM)、轻质技术、巧妙的光学设计和有效的控制使望远镜的仪器从2m级扩大到10m级,但在制造材料上却无大的修改。长此以往,巨型望远镜(Extremely Large Telescope-ELT)将变得沉重而难以控制和移动。此外,由于目前构成ELT的许多仪器都是由一些相同的子系统组成,对光学元件要求也从“完美的单件”转变为“可接受的系列生产”。如高分子的化合物、复合材料、轻金属以及功能性合金等材料,也可能会逐步进入天文仪器的设计考量。相应地,离子束抛光、全息等新工艺也将逐步取代传统的制造技术[7]。

由不同材料构成的未来ELT焦平面仪器可能是非球面形状的大型光学表面,对公差要求极为严格,制造难度大且造价昂贵。离子束修磨(Ion Beam Figuring-IBF)工艺被证明是最有效的高精度修磨技术。这种非接触式抛光工艺具有加工精度高、无应力、加工面洁净无污染的特点,特别适合加工非球面镜面、正六边形镜面等。由于离子束抛光是在原子量级上实现材料的去除,去除效率较低,因此通常先采用传统方法对工件进行预抛光处理,在基本达到精度要求后,再采用离子束抛光,对球面、非球面或非对称自由曲面等工件表面面形进行高精度修正。离子束抛光工艺所需设备投资较大,运行成本较高,但对于某些具有特殊高精度要求的光学大型镜面加工必不可少。ELT光学部件就是采用这种方式加工而成,即先传统抛光,最后用IBF铣削修磨。

3 发动机燃烧室冷却通道的精密加工技术

燃烧室是液体火箭发动机的核心部件,加上工作环境恶劣,因此需要选用导热性好、抗热性高的材料制成。最初采用钢材料的内外壁夹层结构制造液体火箭发动机燃烧室,结构复杂而笨重,夹层刚度小、承压能力低,制造及试车时都容易损坏。德国率先开发出用于薄壁燃烧室内衬的热传导材料,如铝、铜等。此后,美国洛克达因公司研制出Narlay-Z铜基合金用于航天飞机主发动机(SSME)燃烧室,而俄罗斯的RD-0120氢氧发动机主燃烧室上则采用了铬青铜合金材料做内衬,欧洲的阿斯特里姆(Astrium)公司在阿里安5的主发动机火神燃烧室上相应地使用了铜合金CuAgZr材料。

燃烧室结构也在不断创新,从最初的波纹板式夹层结构发展到铣槽式。目前,国外主要氢氧发动机燃烧室所采用的铣槽式结构,均为在燃烧室内壁铜合金的外表面铣出冷却通道,然后进行冷却通道的封合。在冷却通道的加工中,精密加工工艺一直扮演着重要角色,同时也保持着航天领域核心生产工艺之一的地位。由于燃烧室轮廓及其冷却通道的加工精度要求高,加工材料不断更新,在保证加工质量的同时,还要降低成本和节省制造时间。因此,为优化燃烧室加工工艺过程,欧空局发动机燃烧室制造商Astrium公司开展了专项课题“高性能加工(HPC),即精度、材料和加工时间达到最高要求”,专门研究发动机燃烧室精密加工问题,并为此引进了一台加工中心,以满足阿里安5芯级发动机“火神2”和新型上面级发动机“芬奇”的推力室研制。

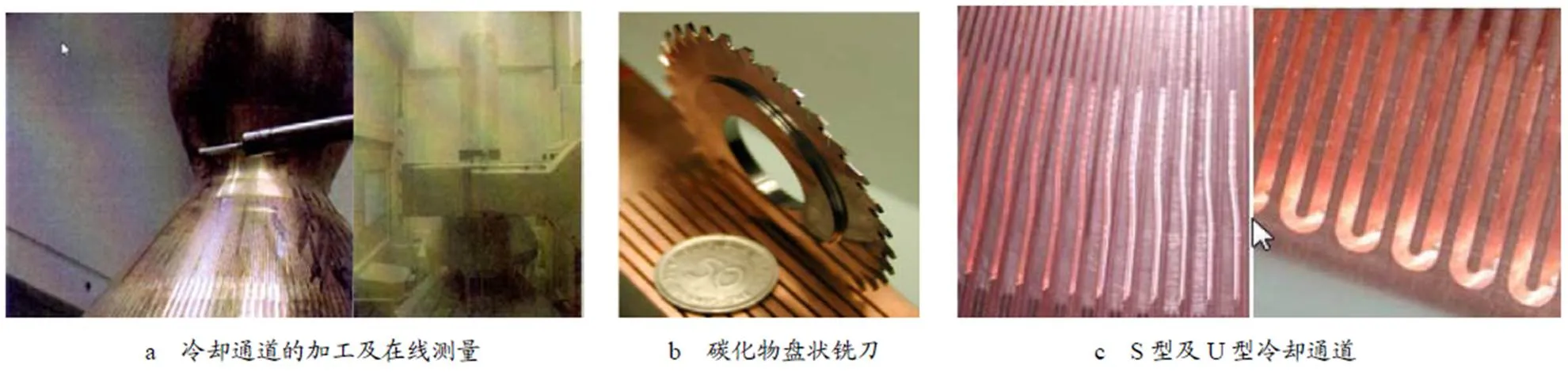

燃烧室内轮廓的加工,不允许有台阶形成,加工只能从两边精车,或通过特殊的无振动安装才能加工。冷却通道的加工难度也很大。以正在研制的上面级发动机“芬奇”为例,燃烧室内衬材料为CuAgZr,内衬外表面上的冷却通道最多处达468条,喉部附近的冷却通道最窄处只有0.7mm宽,内壁最薄处不到0.6mm。冷却通道的几何形状除直槽外还有曲线形。Astrium公司采用了其特制的0.7mm厚的盘状薄铣刀加工直槽段,并修改刀具加工出U型和S型槽段,如图3所示。加工中采用特殊夹具装夹,以保证铣削过程的低振动环境以及刀具的刚性。高速铣主轴转速可达2000r/min以上,为传统加工参数的10倍[8]。

图3 燃烧室丝状冷却通道的铣削及检测

由于冷却通道壁的表面质量对燃烧室的冷却至关重要,因此,加工后除了必须检验通道的表面粗糙度之外,在高精度铣削过程中,还采用了在线测量,及时将加工结果反馈到机床控制系统,以纠正铣削过程中的参数控制,优化铣削效果。此项课题的成果节省发动机燃烧室加工成本50%,节省时间超过50%,同时零件质量还有所提高。

4 贮箱壁板网格的高速铣削技术

运载火箭贮箱属于大型薄壁结构件,成形质量直接影响贮箱的承载能力。出于减重的目的,贮箱内表面及上下底壁板外表面分布有大量的减重网格,网格的加工精度关系到贮箱整体的强度与减重效果。因此,网格的尺寸公差要求严格。早期的网格加工主要采用化学铣削,化铣的网格壁厚不均匀,根部圆角大,零件余重多,而且化铣工艺污染大,不符合环保要求。因此,现在多采用高速数控铣绿色高效生产工艺,而且加工出的网格尺寸精度高、余重小,可有效增加火箭的载荷。

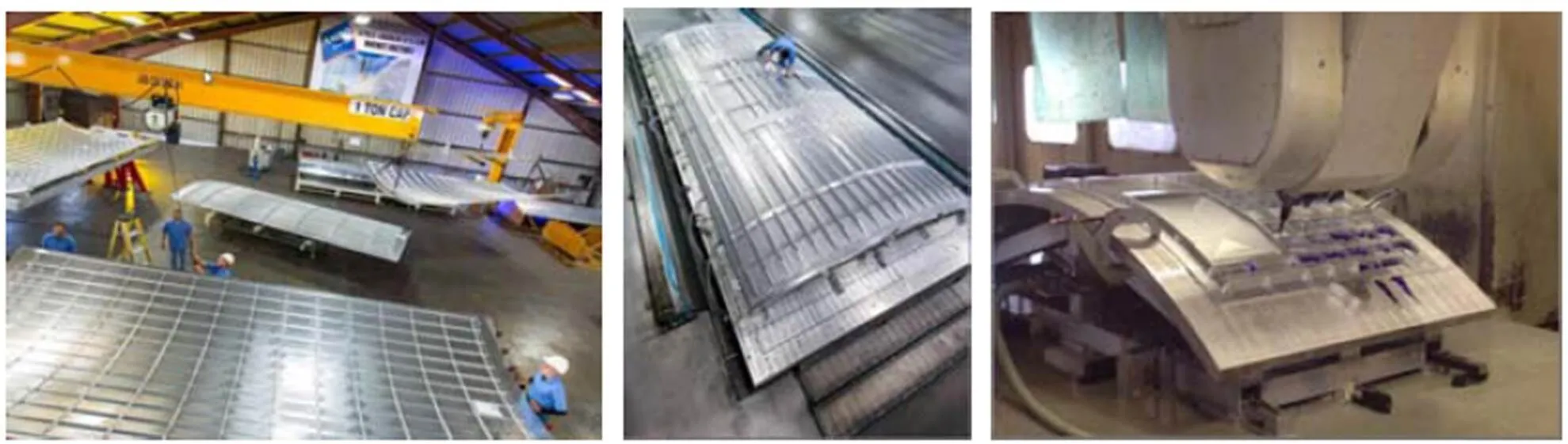

20世纪90年代,美国开始研制大型运载火箭德尔它4,贮箱直径从以往的3m级上升为5m级,壁板网格的加工量增大很多,以往采用的数控仿形铣工艺加工速度及尺寸要求无法满足德尔它4的生产要求。为提高生产效率,专门研制了多轴、高速新主轴,用于德尔它4壁板的加工。新主轴重443kg,由5个齿轮驱动头的加工组成,如图4所示。五轴装置中,中心轴以7200r/min的速度旋转,带动四个轨迹轴,转速最大可达10000r/min。新主轴安装在美国辛辛那提机床上,和一些新购置的设备集中放置在波音公司在迪凯特的新厂房里,主要用于铝材网格的高效铣削。德尔它4贮箱减重网格为尺寸不一的三角形。加工时,铝板吸附在真空吸盘上进行端面铣;然后更换刀具进行网格铣,即采用4个刀具3轴联动同时粗铣4个槽,粗加工功率可达73.5kw;最后用精加工刀具将网格加工到指定尺寸。德尔它4的壁板加工工艺可去除原材料60%~70%,机床的CNC分度装置可以实现在加工过程中同时进行零件的装缷,进一步提高了系统的加工效率,使壁板网格加工时间缩短了40%[9]。

图4 Zagar主轴头及贮箱壁板的加工

美国目前正在研制的重型运载器太空发射系统(SLS),其贮箱直径达到了8m级,壁板网格的铣削量更大,网格误差的累加会严重影响到载荷的重量。负责SLS贮箱壁板加工的美国AMRO制造公司(AMRO Fabricating Corporation)采用先进的加工与检测技术成功地完成了贮箱壁板的成型与加工,如图5所示。SLS贮箱采用铝合金2219材料制成。壁板加工工序如下:铝板铣削到设计尺寸→数控龙门加工中心加工出三角和正交网格结构→精密钻孔加工出紧固孔。

图5 SLS贮箱面板和级间段面段

加工完成后,将壁板放置在特制真空台上进行检测,检查内容包括几何形状、壁厚、底部半径位置、钻孔位置以及孔直径等。检测使用基于Verisurf模型的检测软件,并借助激光跟踪器和徕卡T型探测器(T-Probe)完成。检测可自动生成零件检验报告,并观察到零件的3D图、加工尺寸以及探测器的相对位置等,可以检测到隐蔽点及其他方法难以触到的表面,如网格壁背面等位置。壁板从加工完成到装箱待运,要经过20多遍的探测、扫描及检查。精密的测量与检测确保了SLS火箭壁板质量[10,11]。

6 结束语

在航天工业的生产中,无论是航天器,还是运载火箭,都离不开对精密加工的需求,精密加工在航天产品的研制中起着至关重要的作用。大型太空望远镜的主镜从2m级发展10m级,再到未来的巨型望远镜,除了主镜的材料更新换代,精密加工技术也在不断地发展;运载火箭发动机冷却通道的精密加工、大型贮箱壁板的高速铣削,加工精度、制造效率都有很大的进步。从这些航天应用可以看出,精密加工技术随着宇航工业的进步而发展,而航天技术作为高新技术领域的前沿,离不开对精密加工技术的需求和依赖。

1 O’kane S. A look back at 25 years of the hubble space telescope[J/OL]. The Verge. 2015-04-24. https://www.theverge.com/2015/4/24/8489083/hubble -space-telescope-25-years-images-nasa

2 Miller R. The trouble with the mirror[J/OL]. The New Times. 2010-04-19. https://www.newstimes.com/news/article/the-trouble-with-the-mirror-454050.php

3 Lakes F. New space telescope relies on precision machining of its mirror[J/OL]. American Machinist. 2007-05-06 https://www.americanmachinist.com/uncategorized/new-space-telescope-relies-precision-machining-its-mirror

4 Atkinson C, Texter S, Hellekson R, et al. Status of the JWST optical telescope element[C]. Space Telescopes and Instrumentation: Optical, Infrared, and Millimeter, 2006, 62650T: 1~10

5 Stahl H P. Optic needs for future space telescopes[C]. Proceedings of SPIE: Optical Manufacturing and Testing V. 2003(5180): 1~5

6 Arneson A, Slongi C, Bernier R, et al. Successful production of the engineering development unit(EDU) primary mirror segment and flight unit tertiary mirror for JWST[C]. Space Telescopes and Instrumentation 2010: Optical, Infrared, and Millimeter Wave, Proc. Of SPIE, 2010, 7731: 1~10

7 Span P, Zerbi F M, Norrie C J, et al. Challenges in optics for extremely large telescope instrumentation[C]. Astron. Nachr, 2006 (327, 7): 649~673

8 Kindermann R, Beyer S, Bichler P, et al. Advanced production technologies for thrust chambers of liquid rocket engines[C]. IAC Paper 2002(106): 1~10

9 Bates C. Multispindle heads blast through rocket parts[J]. American Machinist, 2000(4, 144): 80~83

10 Harbaugh J. AMRO fabricating corp[EB/OL]. Lining up Panels for NASA’s Space Launch System. 2015-11-06. www.nasa.gov.sls/

11 Branson-Potts H. Mission to mars-small shop, big player-a family-owned business in south El monte is an integral part of the space launch system[N/OL]. Los Angeles Times, 2016-05-14

Precision Machining Technology of Typical Products and Parts Used in Aerospace

Ding Xinling Zhu Pingyuan Guo Bowen Jiao Hui Li Yue

(Capital Aerospace Machinery Co., Ltd., Beijing 100076)

This paper discusses the precision machining technology of several typical parts used in aerospace in Europe and America, including the primary mirror development of American space telescope, the precision machining of the combustion chamber regenerative cooling channel of rocket engine and the high-speed milling of the isogrid of large rocket panels. It can be seen from these typical examples of precision machining that precision machining technology has been progressing with the development of the aerospace industry and has always occupied an important position in the development of aerospace products.

precision machining;mirror processing;space telescope;cooling channel;isogrid

丁新玲(1965),高级工程师,航空发动机专业;研究方向:火箭发动机制造技术。

2018-09-26