塑料液压油箱总成结构优化及模具设计

2019-01-10朱秀芳杨旭宇刘平涛

朱秀芳 杨旭宇 刘平涛

(1.湖北汽车工业学院,湖北 十堰,442000;2.十堰华利通液压系统有限公司,湖北 十堰,442000)

自卸车目前普遍采用的是金属液压油箱总成,但金属液压油箱总成密封性不高且易腐蚀,常常诱发液压系统的故障[1-2],采用塑料液压油箱替代金属液压油箱是大势所趋。

下面设计并制造了一种高密封性、耐腐蚀的塑料液压油箱总成,该塑料液压油箱可保障汽车使用安全性,符合汽车轻量化、可设计性强的发展要求,现已批量生产并应用在东风汽车公司某自卸车型。

1 塑料液压油箱总成的密封结构

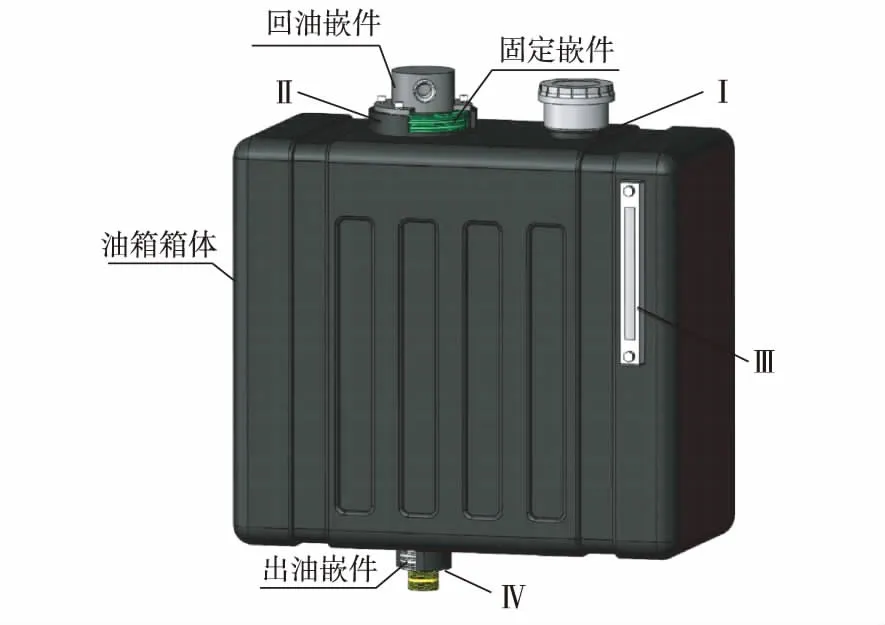

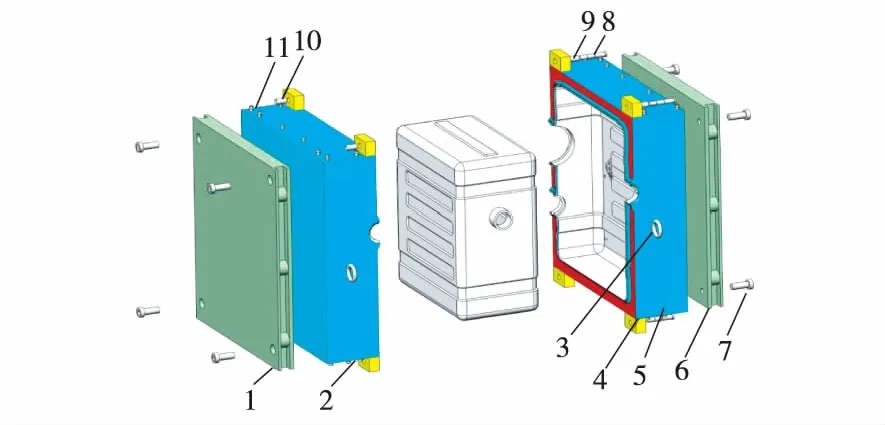

一种优化后的塑料液压油箱总成,其结构如图1所示。

序号Ⅰ为空滤壳体与油箱箱体的密封结构,空滤壳体与油箱箱体之间设置有平垫圈,通过自攻螺丝的连接夹紧,可达到空滤壳体与油箱箱体的密封作用。序号Ⅱ为回油嵌件、固定嵌件与油箱箱体的密封结构,回油嵌件和固定嵌件通过螺栓与内嵌在固定嵌件内的内嵌螺母连接,利用固定嵌件上端面凹槽内的O型圈起到密封作用。固定嵌件外周设置有环形螺纹和轴向螺纹,螺纹与吹塑箱体壁内由吹塑模具合模夹紧固定嵌件所形成的螺纹无间隙配合起到密封作用。序号Ⅲ为液位计与油箱箱体的密封结构,液位计透明管上钻有油道孔,透明管通过空心螺栓与内嵌在油箱壁内的螺母固定连接,透明管上方的O型圈和下方的密封平垫圈通过空心螺栓的夹紧对该结构起到密封作用。序号Ⅳ为出油嵌件与油箱箱体的密封结构,出油嵌件外周设置有螺纹,螺纹与吹塑油箱箱体内壁通过吹塑模具合模夹紧内置的出油嵌件形成的螺纹无间隙配合,构成出油嵌件与吹塑箱体的密封。开关转动轴通过凹槽内的O型圈与轴套形成密封作用,可形成开关转动轴与箱体壁的密封。

图1 塑料液压油箱总成结构

2 油箱箱体吹塑模具设计

2.1 成型部件结构设计

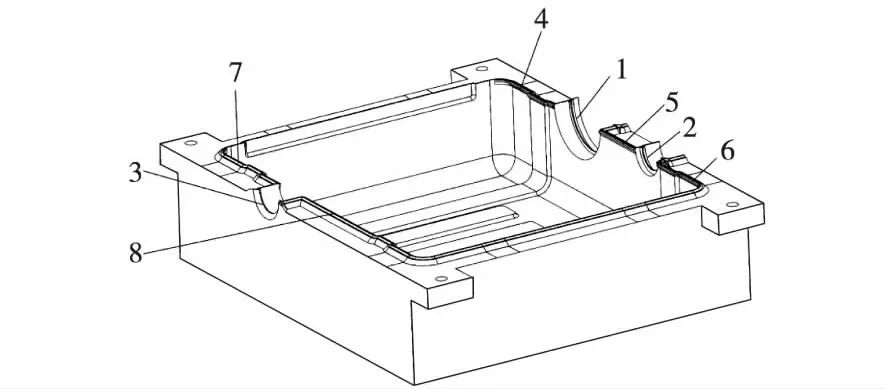

图2为左型腔板示意,箱体模具口模的结构直接设计在型腔板上,口模余料切除结构如标号1~3所示。为保证箱体上下端面接合线处的力学性能,型腔上下端面内侧处设置有凸起倾斜的凸台,在制件成型时可对接合料胚向内夹紧切断,凸台在结构如标号4~8所示。

图2 左型腔板

2.2 冷却系统结构设计

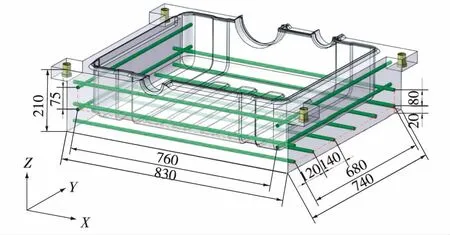

根据材料的物化性能,算出达到开模温度时料胚需要吸收的热量,即冷却水需要吸收的热量,进而计算出冷却水的总传热面积,最终得出冷却管道的总长度。为使油箱箱体均匀冷却,冷却水道设计时排布均匀。左型腔板的冷却水道分布情况如图3所示。

图3 左型腔板的冷却水道分布(单位:mm)

2.3 排气系统结构设计

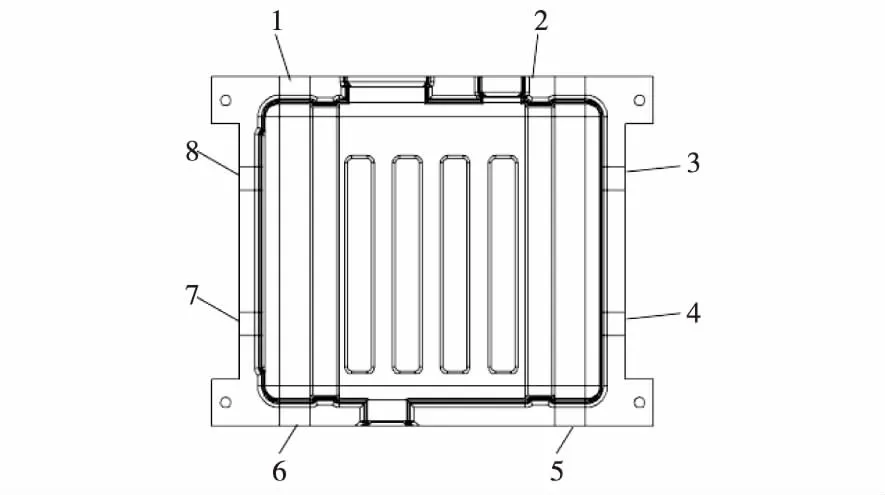

该箱体的外形设计简单,型面的投影面积较大,所以该模具采用分型面排气法。其排气结构分布如图4标号1~8所示。

图4 排气结构

2.4 吹塑模具三维结构

根据以上结构设计,在Solidworks平台上采用Solidworks/iMold模块进行模具的结构设计[3-4]。油箱箱体吹塑模具三维结构如5所示。

图5 油箱箱体吹塑模具三维示意1—左型腔板固定板;2—左型腔板;3—吊环;4—右型腔板;5—开槽紧定螺钉;6—右型腔板固定板;7—内六角螺钉;8—导柱;9—直导套;10—水管接头

3 油箱箱体注塑嵌件模具设计

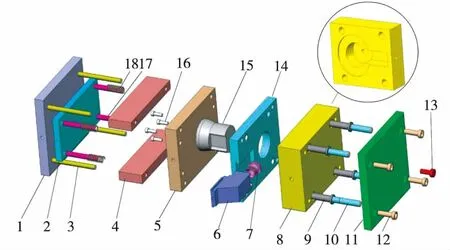

为保障优化方案的完整性,设计了回油嵌件、固定嵌件和出油嵌件3种注塑嵌件。利用Solidworks对各部件进行分模,结合iMold插件,建立出各注塑嵌件的三维模具结构,回油嵌件、固定嵌件和出油嵌件的注塑模具结构如图6~8所示。

图6 回油嵌件注塑模具三维示意1—动模固定板;2—推板;3,12,16—螺栓;4—垫块;5—支撑板;6—侧型芯滑块;7—嵌件接头;8—定模板;9—导套;10—导柱;11—定模座板;13—浇口套;14—动模板;15—型芯;17—推板导柱;18—弹簧

图8 出油嵌件注塑模具三维示意

如图6所示,回油嵌件模具运动分为开模与合模两部分:注塑完成后模具中子退,向外抽动侧型芯滑块6,侧型芯滑块6与嵌入回油嵌件内的嵌件接头7分离;开模后,动模固定板1被注塑机带动向后运动,致使支撑板5、动模板14与型芯15向后运动,型芯15与回油嵌件内部脱模分离,实现脱模,可取出回油嵌件。

完成取出回油嵌件动作后,在侧型芯滑块6内放置好新的嵌件接头7;由注塑机推动动模固定板1向前移动,带动型芯15与侧型芯滑块6精确复位,当动模板14运动到分型面时,注塑机施加一定的锁模力,合模动作完成,可进行下一次注塑动作。

如图7所示,固定嵌件模具开模时,注塑机带动动模固定板1向后移动,在斜导柱8的带动下,侧型芯滑块16向外移动;于此同时支撑板5带动型芯7向后运动,拉断直浇道与内浇道内的系统凝料;动模固定板1继续向后移动,顶杆推动推板2向前运动,带动顶针20推出塑料件和系统料料,实现脱模。

合模时,注塑机推动动模固定板1向前移动,在斜导柱8的带动下,侧型芯滑块16向内侧移动复位;在型芯7内放置好内嵌螺母,动模固定板1继续向前移动,型芯7运动到分型面后,注塑机施加一定的锁模力,合模完成,进行下一次注塑动作。

如图8所示,出油嵌件模具开模时,动模固定板1向后移动,在斜导柱8的带动下,侧型芯滑块12向外移动;于此同时动模板6带动嵌件接头固定柱7向后运动,拉断直浇道与内浇道内的系统凝料;动模固定板1继续向后移动,顶杆推动推板2向前运动,带动顶针5推出塑料件,实现脱模。

合模时,注塑机推动动模固定板1向前移动,在斜导柱8的带动下,侧型芯滑块12向内侧移动复位;在嵌件接头固定柱7内放置好嵌件接头11,动模固定板1继续向前移动,动模板6运动到分型面,注塑机施加锁模力,合模完成,进行下一次注塑动作。

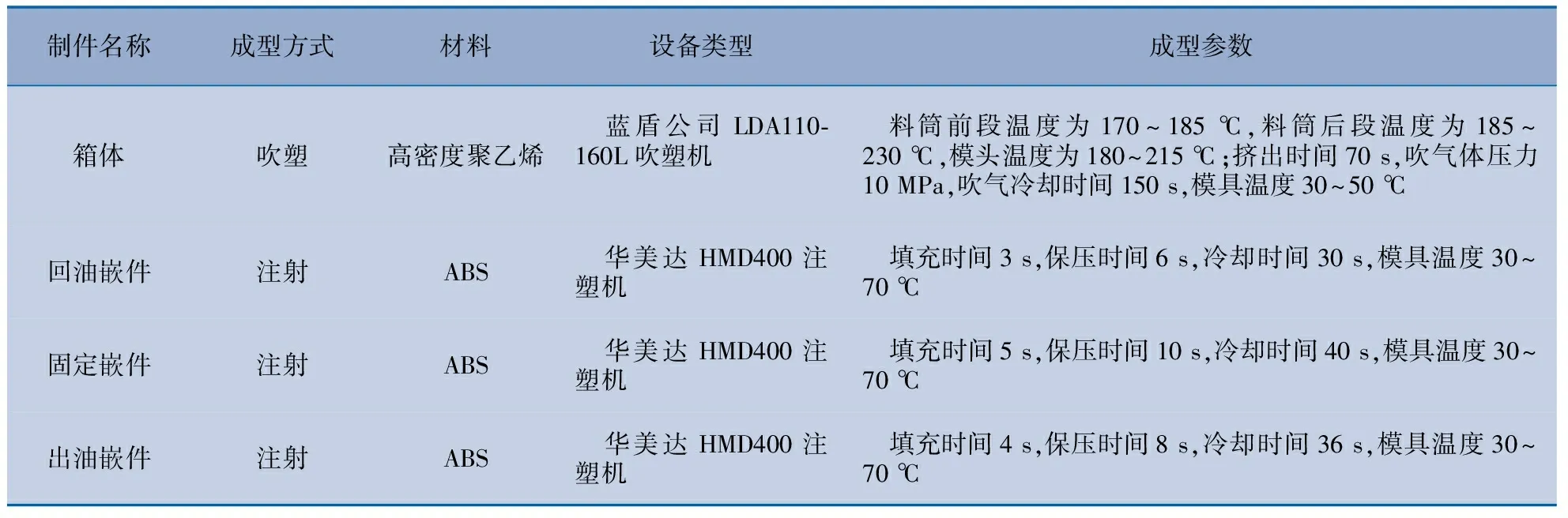

4 制件成型工艺

将上述方案制作成的模具投入实际生产,制件的生产设备及工艺的部分参数如表1所示。

表1 制件生产的部分参数

注:嵌件的注射参数相同,预热温度为80~85 ℃,料筒前段温度为180~210 ℃,料筒中段温度为160~180 ℃,料筒后段温度为150~175 ℃,最大锁模力为360 kN,最大注射压力300 MPa。

5 结论

1) 利用ABS极性材料注塑嵌件与非极性液压油接触,不会发生互溶,保证了油箱箱体密封性和油品的纯净性。

2) 根据液压油箱的功能特点,设计可使自卸车液压油箱总成采用吹塑工艺一次性成型的方案,解决了金属油箱易腐蚀易渗漏的缺点,并促进了汽车轻量化。

3) 注塑嵌件的设计解决了吹塑工艺成型制品不能预埋异性嵌件、无法稳固预埋嵌件螺母的缺陷,解决了与其它部件的有效连接问题。

4) 根据塑料液压油箱总成的方案,设计了吹塑模具,该塑料液压油箱总成的材料性能、外观结构和密封性已通过相关国家标准,已成功装车。