硫化氢汽提塔筒体泄漏原因分析及对策

2019-01-10董晓猛

董晓猛

(中国石油化工股份有限公司安庆分公司,安徽 安庆 246000)

中国石油化工股份有限公司安庆分公司2.2 Mt/a 连续液相柴油加氢装置, 采用中国石化工程建设有限公司、 中国石化石油化工科学研究院、 石家庄炼化分公司和安庆炼化分公司共同开发的连续液相加氢技术。该技术作为中国石化“十条龙”攻关项目之一, 由石科院提供反应基础数据及催化剂, 中国石化工程建设有限公司负责工艺和工程技术开发, 具有产品质量好、 装置投资低、 能耗低等优点。该技术以常减压装置的直馏柴油和焦化装置的焦化柴油为原料, 在高温高压、 氢气以及催化剂的作用下脱除原料中的硫、 氮等杂质, 生产符合国Ⅴ柴油排放标准的产品柴油。

装置于2013年10月一次开车成功,主要以生产国Ⅳ柴油产品为主。2016年7月~9月,装置进行了国Ⅴ柴油质量升级改造,改造后原料中焦化柴油比例由改造前的10%升高到20%,反应部分增加了二段加氢反应系统,分馏部分由单塔分馏改为双塔分馏,并于2016年10月12日一次开车成功,生产出符合国Ⅴ柴油排放标准的产品柴油。

硫化氢汽提塔C-202是在2016年10月装置进行国Ⅴ升级改造后增加和投用的,但在2017年6月8日12:00,发现C-202第17层进料平台下方500 mm处(标高:24 250 mm)筒体腐蚀泄漏,装置被迫紧急切断进料,改为反应短循环,暂停分馏系统。采用在泄漏点处贴板补焊的方法进行紧急抢修处理,并于2017年6月9日3:20处理好漏点,9:00装置开始恢复生产,低分油进分馏系统调整操作,10日7:40,柴油产品合格。

1 硫化氢汽提塔C-202的作用

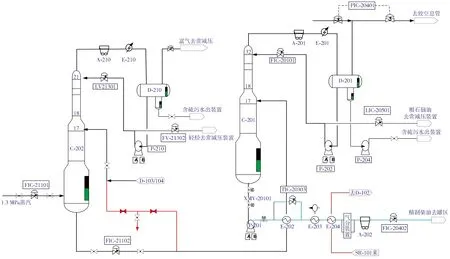

1.1 分馏系统流程

热低分油和冷低分油混合后一起进入硫化氢汽提塔C-202,在C-202底部通入过热的1.3 MPa低压蒸汽, 对精制柴油产品进行汽提, 脱出产品中溶解的硫化氢。硫化氢汽提塔塔顶油气经硫化氢汽提塔顶空冷器A-210水冷冷却到50 ℃以下, 进入塔顶回流罐D-210。其中一部分液体作为塔顶回流, 另一部分作为粗石脑油送至常减压装置的轻烃回收部分。硫化氢汽提塔塔底油经换热后进入产品分馏塔C-201, 产品分馏塔C-201采用重沸炉F-201方式汽提, 塔顶冷凝液体一部分作为塔顶回流, 一部分作为产品送至轻烃回收装置, 底部精制柴油冷却到50 ℃后作为产品送出装置。

分馏系统流程见图1。

1.2 硫化氢汽提塔C-202的作用

硫化氢汽提塔C-202是2016年装置国Ⅴ柴油质量升级改造时增加的,该塔的主要作用是将柴油中的硫化氢汽提出来,确保产品柴油中硫含量、铜片腐蚀(50 ℃,3 h)稳定合格。该塔自投用以来,产品柴油中铜片腐蚀(50 ℃,3 h)没有出现一个不合格点,为装置稳定生产合格的产品柴油发挥了建设性作用。

图1 分馏系统流程

2 硫化氢汽提塔C-202的基本情况

2.1 材质

顶部16层塔盘及以上:壳体材质为碳钢+0Cr13复合板;塔盘材质为0Cr13。

其它部位:壳体材质为碳钢;塔盘材质为碳钢。

2.2 操作条件

入口温度: 220~240 ℃; 塔顶出口温度: 130 ℃, 塔底出口温度:225 ℃。

入口硫化氢含量:0.166%;塔顶出口硫化氢含量:3.5%。酸性富气硫化氢含量:19.7%。实测值与设计值相同。硫化氢汽提塔C-202泄漏前操作工况见表1。

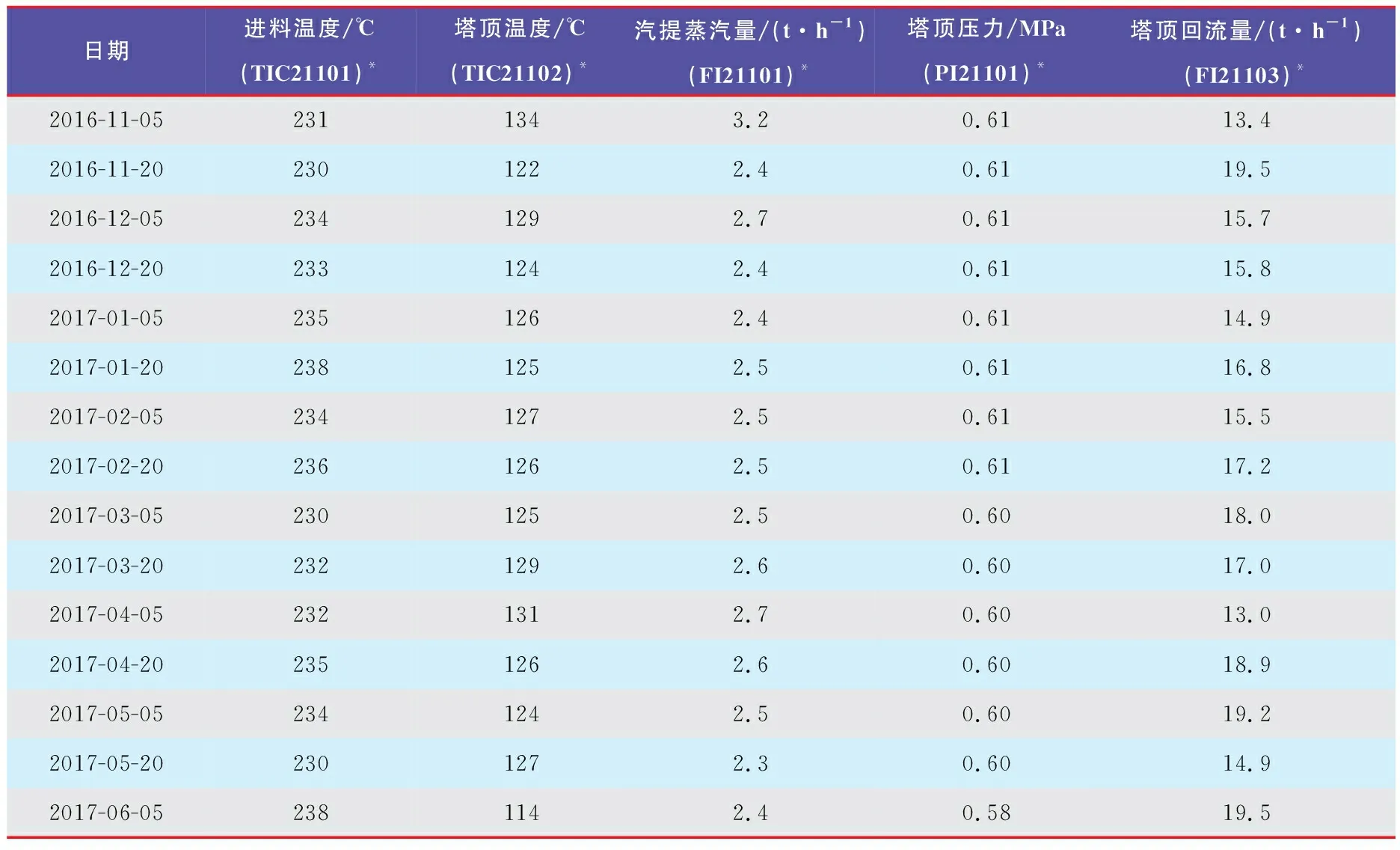

表1 硫化氢汽提塔C-202泄漏前操作工况

*括号中为各参数所对应的仪表位号。

2.3 腐蚀情况

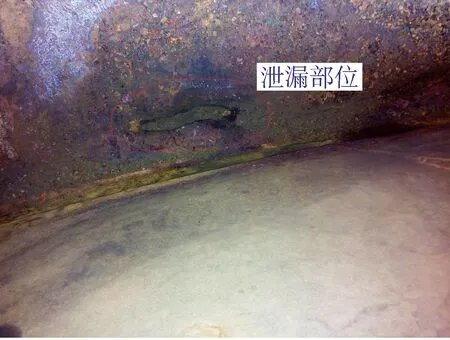

硫化氢汽提塔于2016年10月投用,2017年6月8日,发现其第17层进料平台下方500 mm处锥壳段内壁有一个穿孔泄漏点,因装置生产需要,采取在穿孔点外部进行贴板处理的临时措施,以便飞快恢复生产。全面检测显示,穿孔周边及其他部位没有明显腐蚀减薄。

2018年4月,装置停工消缺,打开硫化氢汽提塔C-202,对其内部进行全面检查。从顶部人孔看,21层尚好,20、19层看不清腐蚀状况,18层~16层减薄严重。

塔入口的进料分配器(内伸钢管,底部开孔)严重腐蚀减薄,并且是从管内腐蚀减薄,局部已完全腐蚀掉,剩下的部位薄如纸片。腐蚀情况见图2~图5。

图2 第17层塔盘进料平台下方筒体腐蚀泄漏处

图3 第17层塔盘进料口及第17层塔盘

图4 第18层塔盘

2.4 操作情况

塔顶注水:2017年7月前为除盐水50%+净化水50%,7月以后全部加注净化水,注水量1 t/h。之后注水量增加至2 t/h,全部除盐水。注水量设计值为2 t/h。

图5 第21层塔盘(最高层塔盘)

净化水水质:

1) pH值:8.5;

2) Cl:10~20 mg/L;

3) NH3:15~25 mg/L。

注缓蚀剂:塔顶油气管道按10 mg/L进料量(2.2 Mt/a)连续注,入水溶性的缓蚀剂。缓蚀剂为中和缓蚀剂,注后,塔顶出口分液罐污水中pH值为7~8。

2.5 装置进料

装置进料氯含量见表2。

3 原因分析

硫化氢汽提塔的腐蚀较为复杂,主要腐蚀类型为:高温硫腐蚀和低温腐蚀,其中低温腐蚀包括湿硫化氢腐蚀、铵(胺)盐腐蚀以及盐酸露点腐蚀。

3.1 高温硫腐蚀

原油中的硫包括元素硫、硫化氢、硫醇以及分子量大、结构复杂的含硫化合物【1-3】。高温硫腐蚀通常是指240 ℃以上的硫、硫化氢、硫醇和其他活性硫化物形成的腐蚀环境。

从表1可以看出,硫化氢汽提塔C-202的进料温度在230~238 ℃,而一般在温度高于240 ℃时才考虑高温硫腐蚀。并且对于绝大部分硫化氢汽提塔, 高温硫都不会造成严重腐蚀,尤其是温度较低的高温硫,对0Cr13不会造成明显的腐蚀。

3.2 低温腐蚀

低温腐蚀的影响因素非常复杂,腐蚀介质是HCl-NH3-H2S-H2O形成的复杂腐蚀环境【4-5】。对于低温腐蚀来说,先决条件是液态水的形成。由于硫化氢汽提塔C-202采用蒸汽汽提,汽提蒸汽从塔顶流出,造成塔上部水气含量的增加,水气结露的温度随之显著提高,初步计算,塔顶部露点温度为130 ℃。如果不采用蒸汽汽提,计算的露点温度低于50 ℃。此工艺操作特性决定了采用蒸汽汽提的硫化氢汽提塔的腐蚀部位以及严重程度明显区别于不采用蒸汽汽提的情况。比如:此装置改造前(2016年7月前)没有硫化氢汽提塔C-202,只有产品分馏塔C-201,在2014年5月至2015年3月期间加工高氯原油,氯含量最高达16.2 μg/g,但C-201并未发生任何腐蚀。

此装置设计要求原料油氯含量<1 μg/g, 而实际运行中, 原料油的氯含量平均为4.6 μg/g, 远高于设计要求, 石家庄炼化与我厂的工艺流程完全一致, 但原料的氢含量始终<1 μg/g, 其C-202 塔盘虽然也被腐蚀,但并未发生塔壁穿孔事件。

装置进料中氯含量较高,低分油中夹带的NH3、HCl等腐蚀介质带入硫化氢汽提塔。当低分油进入硫化氢汽提塔时,随着压力的降低会存在一定的降温现象,并且液体的气化,也会造成温度的波动。塔顶传质传热效果的差异、塔顶回流等因素均会引起入口处的温度分布变化,形成有利于结盐(氯化铵)以及水露点(液态水)或者盐酸露点腐蚀的条件,造成严重的腐蚀。

4 应对措施

1) 要求公司采购低氯原油,从源头上根本解决装置的腐蚀问题。

2) 塔顶注水不再采用净化水,改用脱盐水,降低塔顶回流液氯离子含量。

3) C-202塔顶不再采取全回流的运行方式,而是采取部分回流、部分外送方式运行,使第17层塔盘以上的降液管液层高度回归正常值,降低甚至避免第17层塔盘的液层带水。

4) 降低硫化氢汽提塔C-202塔顶操作压力。由于柴油进入C-202 后再没有其他热源, 无法提高第17层塔盘以上的操作温度, 降压后, 各物流分压降低, 水蒸气的冷凝温度也随之降低, 也就是说水蒸气更不易冷凝, 而且随着操作压力的降低, 塔上部轻组分增多,第17层塔盘以上的操作温度会上升, 也进一步降低了水蒸气冷凝的可能性。设计时塔顶操作压力为0.7 MPa, 目前硫化氢汽提塔C-202塔顶实际操作压力为0.52 MPa。

5) 降低硫化氢汽提塔C-202塔底蒸汽汽提量。设计汽提蒸汽量为2.5 t/h,最大值为3 t/h,经咨询中国石化工程建设有限公司专家和查阅相关资料,硫化氢汽提塔C-202塔底蒸汽汽提量的理论经验值为加工量的0.8%~1.2%。目前装置运行负荷为242 t/h,汽提蒸汽量降至1.6 t/h,未再发生产品柴油的铜片腐蚀(50 ℃,3 h)不合格事件。

6) 加强生产的监控与调整。首先是要加强对硫化氢汽提塔C-202进料温度TIC21101、塔顶温度TIC22103的控制,其次加强对塔顶回流罐外送轻烃干点的关注,在确保轻烃干点的前提下,尽可能提高塔顶温度TIC22103。

5 结语

装置从2018年5月8日检修开工后,严格执行以上六项改进、优化措施,目前原料油氯含量基本控制在1.6 μg/g,降低硫化氢汽提塔C-202 塔底蒸汽汽提量至1.6 t/h,C-202塔顶回流量由上一周期的18 t/h降至6~8 t/h。

2018年11月2日,对硫化氢汽提塔C-202第17层塔盘进料口处的塔壁进行了全面的检测,该处设计壁厚为(18+3)mm,实际检测结果在21.4~22.6 mm之间,说明采取上述措施后,硫化氢汽提塔C-202的腐蚀得到了有效控制。