聚丙烯装置动力分离器密封失效分析与改进

2019-01-10刘亮,卢永,王威

刘 亮,卢 永,王 威

(中国石化海南炼油化工有限公司,海南 洋浦 578101)

某炼油厂20万t/a聚丙烯装置动力分离器为意大利COMER公司生产,型号为PV 60,密封采用背靠背型双端面机械密封【1】、Plan53C冲洗方案。此动力分离器主要作用是将前工段至闪蒸罐的气相丙烯中夹带的聚合物粉末进一步分离。物料自分离器切线方向进入, 旋分后聚合物粉料自闪蒸罐底排出,气相组分从罐顶排出。自装置投产以来,该动力分离器机械密封使用寿命最长不超过2年,最短不足半年。由于没有备机,机械密封失效时需要停工才能更换,处理时间超过20 h,不仅严重影响装置的长周期运行,同时还会造成一定的经济损失。为此,本文对密封失效原因进行分析,并采取有效措施加以改进,以期为同类装置出现的类似问题提供参考。

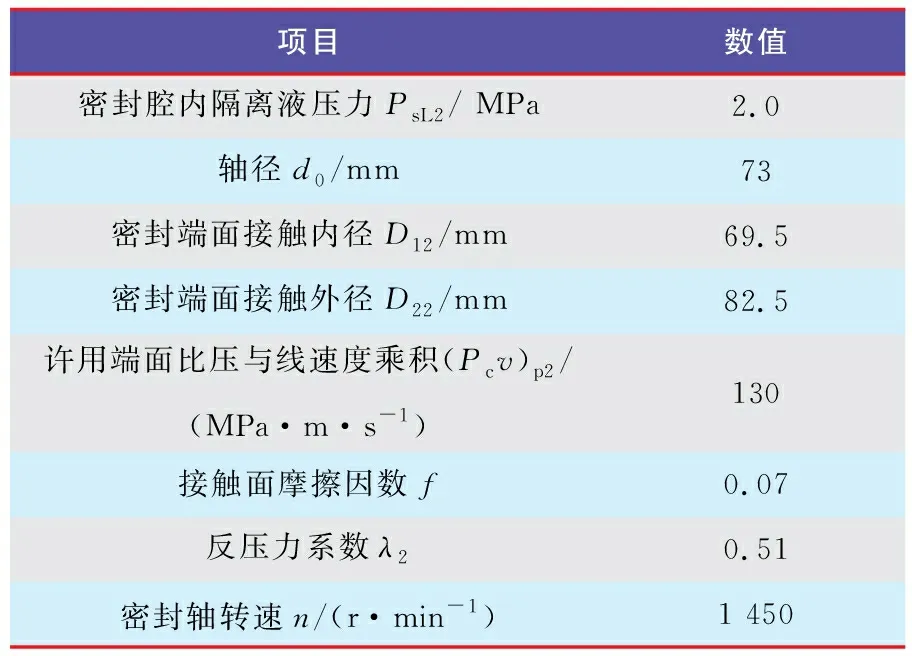

聚丙烯装置动力分离器主要运行参数见表1。

表1 动力分离器主要运行参数

1 故障现象及拆检情况

1.1 密封简介

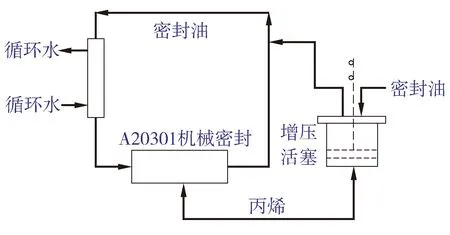

双端面机械密封原理与单端面机械密封基本相同,都是靠垂直于旋转轴线的端面(摩擦副)在流体压力和补偿机构弹力的作用以及辅助密封的配合下保持贴合并相对滑动而构成的防止流体泄漏的装置。工作时,由流体压力(介质压力)和弹性元件的弹力等引起的合力作用,在密封环的端面上产生一个适当的比压(压紧力),使2个接触端面(动环、静环端面)相互紧密贴合,并在两端面间极小的间隙中维持一层极薄的液膜,从而达到密封的目的。双端面机械密封有2道端面密封,若一级密封失效,二级密封仍然可起到密封作用,防止泄漏。一般双端面密封都需要外供密封液系统,向密封腔内引入封液进行封堵、润滑和冷却,且多为循环冷却使用。密封液不仅可以冲洗摩擦副、改善机械密封工作环境,还可以作为一级密封面是否失效的重要检测手段。如果密封液增压、活塞标尺的上涨量异常增大,说明此时摩擦副磨损较为严重,密封开始泄漏。聚丙烯装置动力分离器密封液使用的是68号白油,其密封系统流程如图1所示。

图1 动力分离器密封系统流程

1.2 故障现象

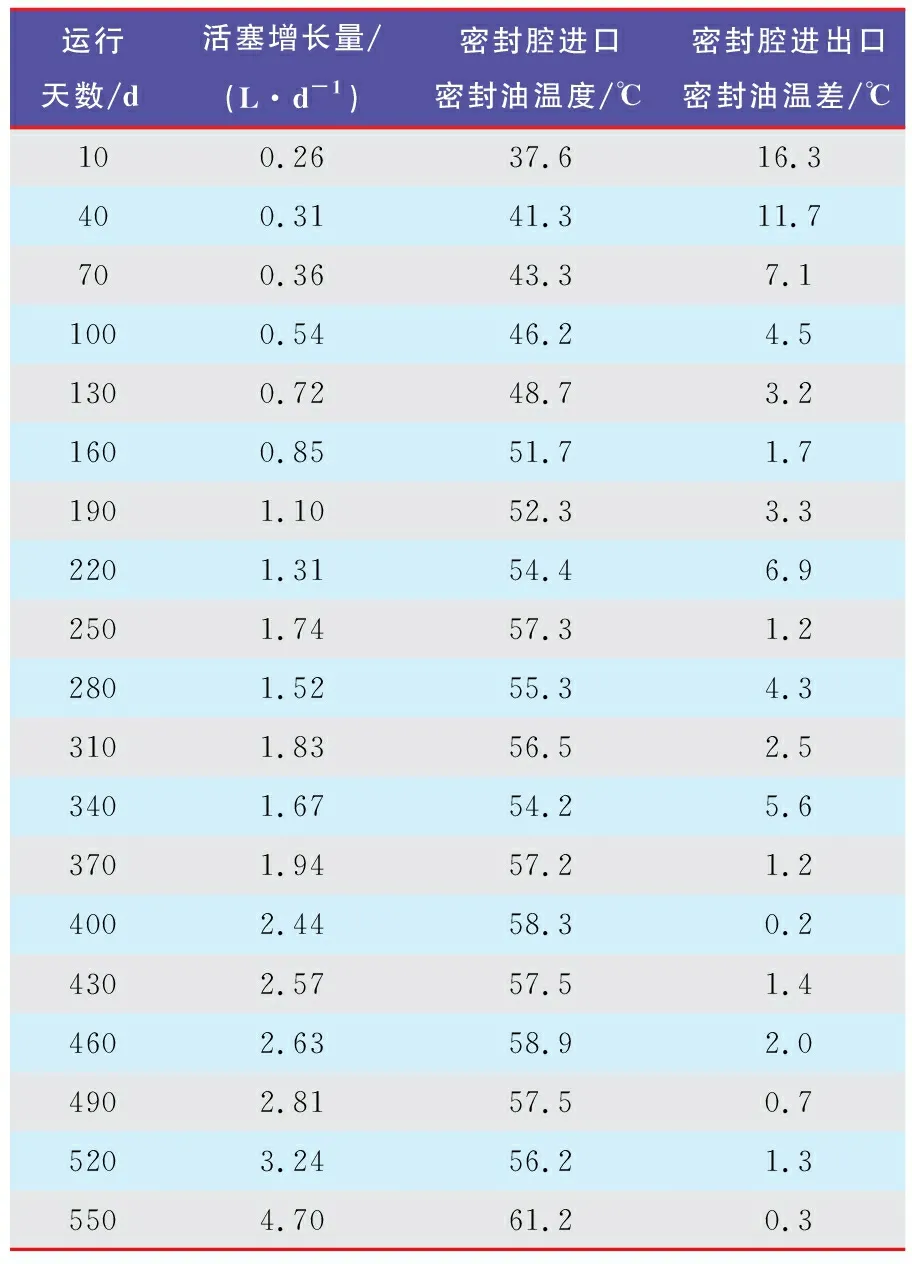

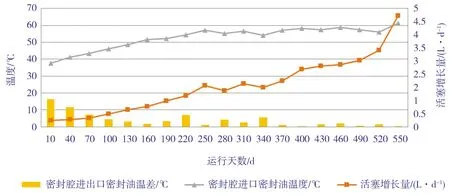

该动力分离器自投产以来,运行一段时间后,密封油进出口温度逐渐升高,且进口温度增长幅度快于出口温度,温差逐渐减小。随着温差的减小,密封增压活塞标尺增长量明显上涨,机械密封泄漏量逐渐增加并且持续恶化,直至密封失效。机械密封从安装至失效过程的密封腔进口密封油温度、进出口密封油温差与活塞增长量数据见表2。

表2 机械密封运行温度与活塞增长量数据

注:由于增压活塞为标准圆柱体,为了便于直观计算密封泄漏量,将增压活塞标尺增长量(mm/d)转化为体积增长量(L/d)。

1.3 拆检情况

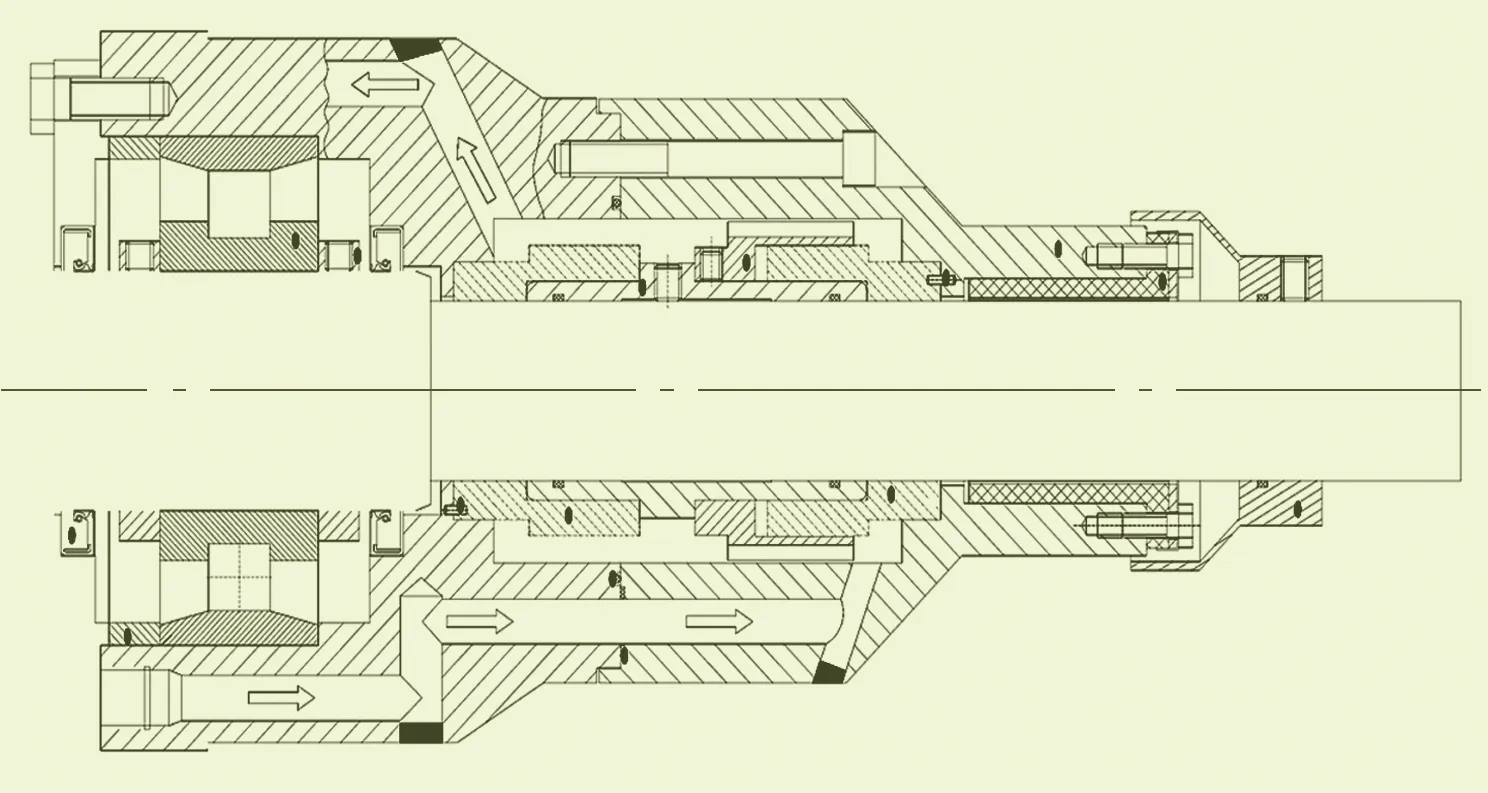

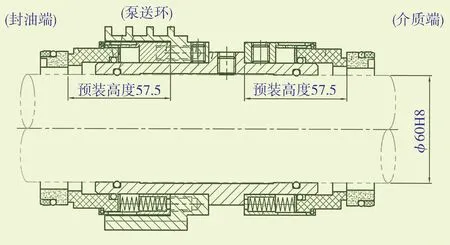

该机械密封有一个完整的腔体,采用背靠背双端面形式,密封油从入口进来,由2个U形槽之间的通道进入介质侧密封腔体,再经由螺旋槽泵送环送出密封腔体,并通过冷却器进行冷却。密封结构如图2和图3所示。

图2 动力分离器密封腔剖视结构

图3 机械密封结构

对密封进行拆检,其密封介质侧动环和密封大气侧动环分别如图4和图5所示。

图4 密封介质侧动环

图5 密封大气侧动环

由图4和图5可以观察到:

1) 介质侧动环密封面磨损严重。经测量,密封动环磨损深度达到4.7 mm,而密封设计压缩量为4.9 mm,密封完全失效,且动环支座以及螺旋套外表面存在大量含石墨粉油污。

2) 大气侧动环有疱疤,存在部分积碳。

2 机械密封失效原因分析及计算

2.1 密封失效的原因分析

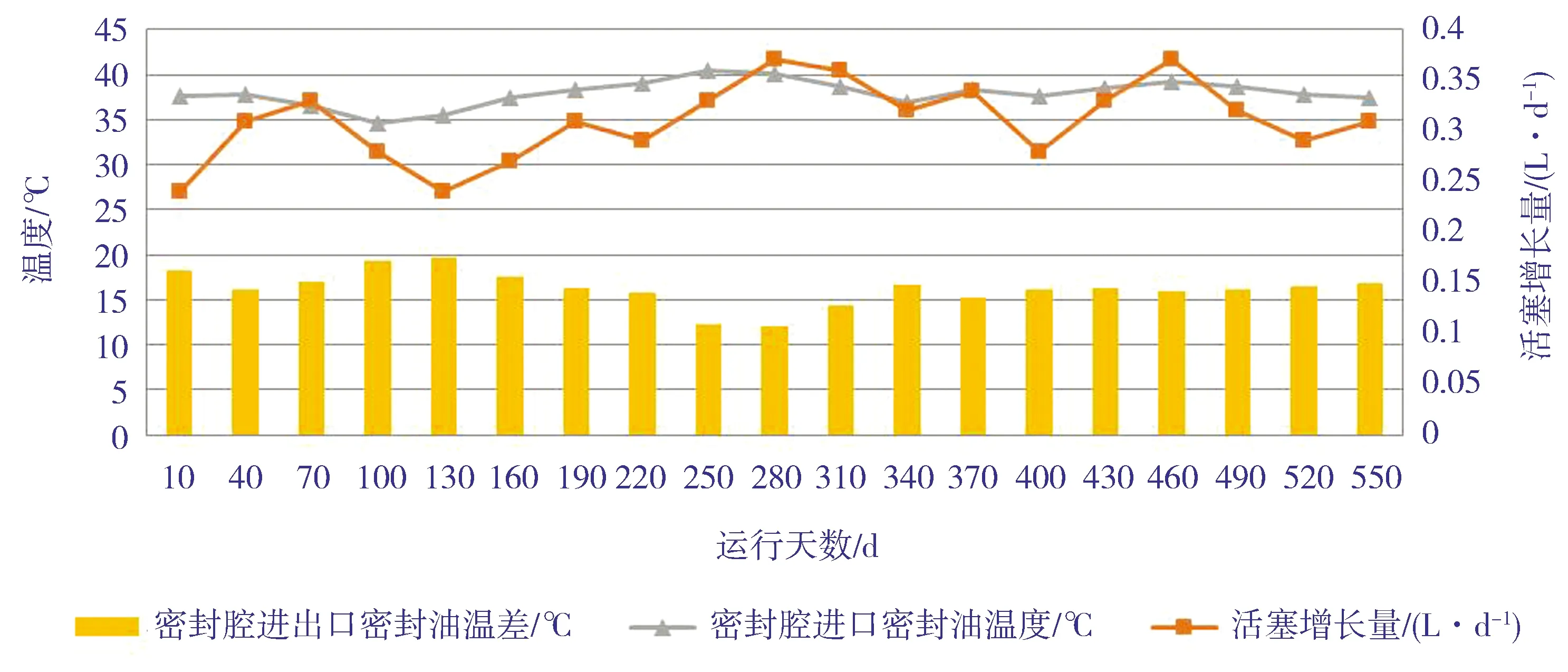

根据表1,将密封油温度上涨趋势与活塞标尺增长量作对比分析,如图6所示。

图6 机械密封活塞增长量与密封油系统温度趋势

由图6可以观察出:

1) 机械密封在运行初期,进出口温差还比较明显,机泵运行了一段时间之后,进出口温差逐步降低,甚至在进口温度增长至稳定值后温差几乎为0。

2) 进出口温差降低的同时,机械密封的泄漏量逐渐增大,直至失效(一般密封活塞增长量超过3.5 L/d即考虑停机更换该机械密封)。

通过对该密封结构及运行数据的研究,发现导致其机械密封磨损加快的因素可能有以下4种:

1) 动静环表面粗糙度不符合要求;

2) 端面比压过大;

3) 摩擦副配对不当;

4) 冷却效果不好,润滑恶化。

下面针对这4种因素逐一进行分析讨论。

2.2 密封失效的因素分析计算【2】

2.2.1动静环表面粗糙度

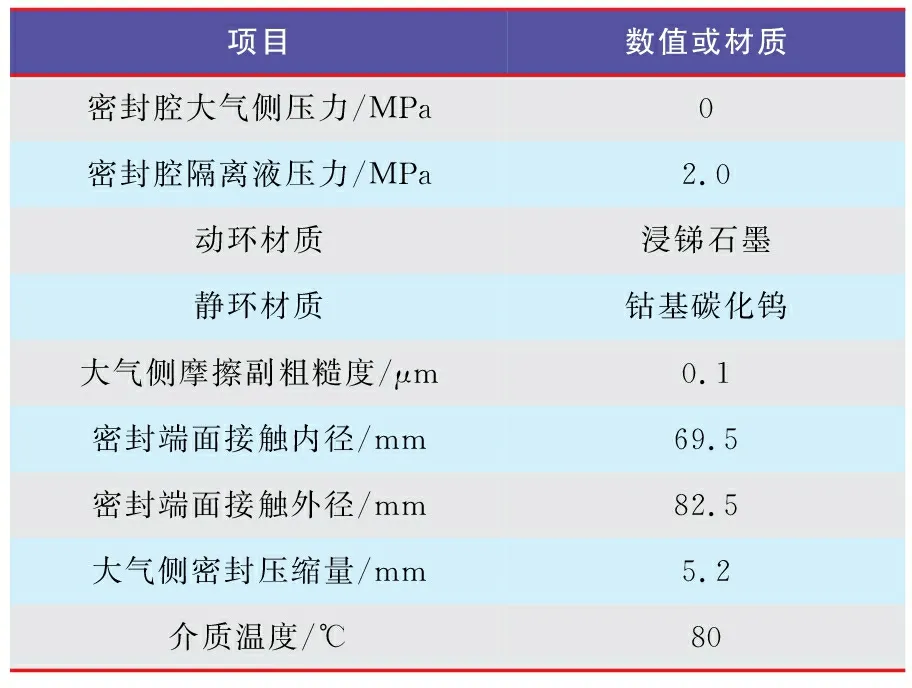

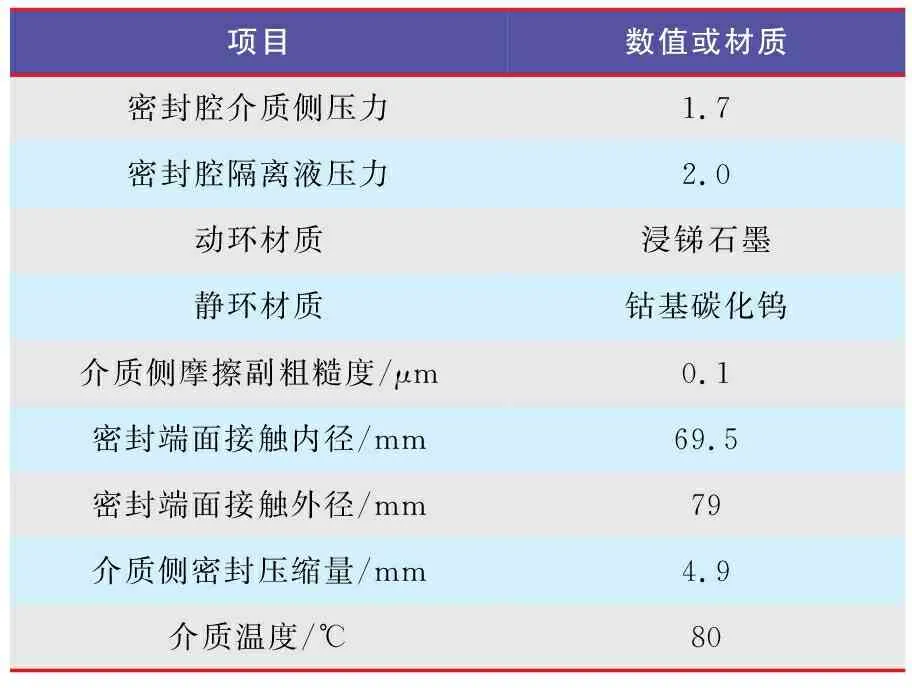

大气侧机械密封及介质侧机械密封数据如表3 和表4所示。

根据机械密封设计手册要求,硬质材料密封端面表面粗糙度不超过0.2 μm,密封设计压缩量在4~6 mm之间。由表3和表4可知,大气侧和介质侧粗糙度均符合设计要求。

2.2.2动静环摩擦副端面比压计算分析

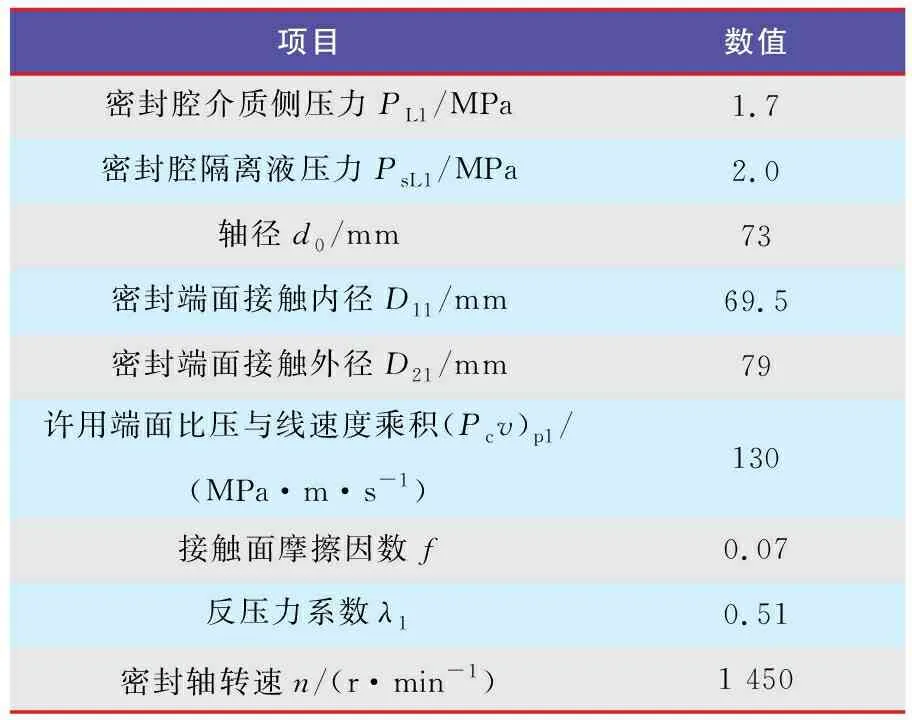

介质侧机械密封运行数据如表5所示。

表3 大气侧机械密封数据

表4 介质侧机械密封数据

根据密封面平均速度公式:

v1=π(D21+D11)n/120 (1)

将表5数据代入式(1)得介质侧密封线速度:

v1=5.63 m/s

根据机械密封设计手册,v1<10 m/s时,弹簧比压Ps1取0.25 MPa。

由端面比压公式可知,端面比压计算需要得到以下几项参数:

Pc1=Ps1+PsL1×(K11-λ1)

+PL1×(Ke1-λ1)

(2)

式中:Pc1——端面比压,MPa;

Ps1——弹簧比压,MPa;

K11——内装式密封载荷系数;

Ke1——外装式密封载荷系数。

载荷系数K11、Ke1计算公式如下:

(3)

(4)

将表5数据代入式(3)、式(4)得:

K11=0.65

Ke1=0.35

将载荷系数K11、Ke1代入式(2)得:

Pc1=0.26 MPa

校验得:

Pc1v1=1.5 MPa·m/s≤(Pcv)p1

大气侧机械密封运行数据如表6所示。

根据机械密封设计定理,大气端密封计算方式与介质侧相同。

由表6可得,此时

介质侧密封线速度:v2=5.76 m/s

大气侧压力:PL2=0 MPa

大气侧密封端面比压:Pc2=0.73 MPa

则:Pc2v2=4.2 MPa·m/s≤(Pcv)p2

表6 大气侧机械密封运行数据

根据对机械密封端面比压的计算,在转速为1 450 r/min条件下,该套机械密封端面比压满足使用要求。

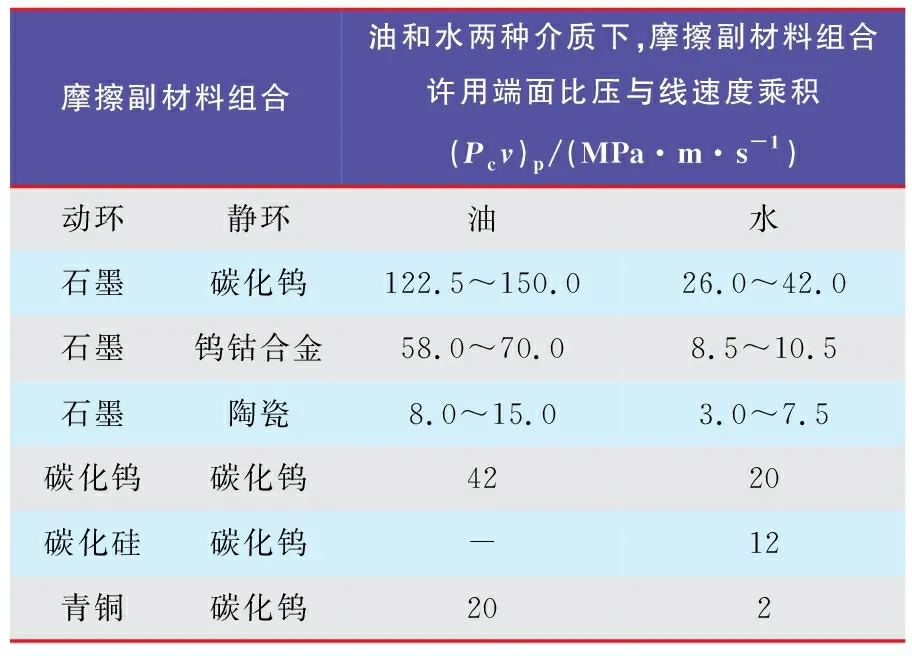

2.2.3动静环摩擦副材质选用

根据表3和表4可知,该机械密封动环所使用的材质为浸锑石墨,石墨具有较强的自润滑性和较低的摩擦系数,浸入锑金属后强度增加;静环选用钴基碳化钨,此种材质强度大,耐磨性比最好的高速钢高15~20倍,热导率高1~2倍。根据机械密封设计手册,这两种材质在普通机械密封材质选型方面都是较理想的选择。机械密封材质配对见表7。

表7 机械密封材质配对

由表7中可以发现:在油运的条件下,机械密封动环石墨材质与静环碳化钨材质配对的(Pcv)p值明显优于同种工况下的其他材质配对,且通过对端面比压进行计算,结果证明,该种材质的配对完全可以满足聚丙烯动力分离器的现场使用。

2.2.4机械密封摩擦热及密封油冷却系统分析计算【3】

密封腔内液体的定态温度是一个简单的热力学衡算函数。流进密封腔的液体的热量减去密封腔流出的热量即可得出净热量。液体温度的升高或降低取决于净热量是正还是负。

根据API 682,密封液的热源主要包括2个:由于密封端面的摩擦和流体的剪切而产生的热量Q1以及设备传递给密封腔的热量Q2。所以密封冷却系统的设计是否合理关键在于能否取出系统产生的热量,即冷却密封液流出的热量Q3与系统产生的总热量Q(Q=Q1+Q2)的差值。

1) 介质侧密封摩擦热计算

密封端面摩擦功率Pn(单位:W)公式为:

Pn=fπdmnbnPcnvn

(5)

式中:f——密封环接触面摩擦因数;

dmn——密封端面平均直径,m,dmn=(D2n+D1n)/2;

bn——密封环接触端面宽度,m,bn=(D2n-D1n)/2;

Pcn——密封端面比压,Pa;

vn——密封环接触端面平均速度 m/s。

注:式中n=1为介质侧密封,n=2为大气侧密封。

将表5数据代入式(5)可得密封端面摩擦功率为:

P1=113.5 W

每小时产生热量为:

Q11=3 600×P1=4.09×105J

2) 大气侧密封摩擦热计算

同介质侧密封端面摩擦功率的计算方法相同,将表6数据代入式(5)得密封端面摩擦功率为:

P2=456.1 W

每小时产生热量为:

Q12=3 600×P2=1.64×106J

则每小时密封端面的摩擦和流体的剪切产生的热量为:

Q1=Q11+Q12=2.05×106J

3) 密封腔传热计算

在动力分离器密封布置方式的工况中,隔离液以低于泵体的温度注入密封腔,会有部分的热流进或渗透到密封腔中。计算吸热是相当烦琐的, 需要有详细的分析或试验, 还要对泵构造材料和所输送的介质的性能有全面的了解。如果没有这些数据,传热量可按以下公式估算:

Q2=3.6×106×U×A×Db×ΔTm

(6)

式中:Q2——每小时密封腔传热量,J;

U——密封腔材料物性系数;

A——密封腔传热面积,m2;

Db——密封平衡直径,mm;

ΔTm——泵体与密封腔温度差,K。

密封腔现场测量数据见表8。

表8 密封腔数据

对于不锈钢材质的轴套与密封压盖以及钢材质的泵,U×A的计算值一般取0.000 25,将上述数据带入式(6)可得每小时设备传递给密封腔的热量

Q2=1.64×106J

综上所述,每小时整个密封腔产生的热量为:

Q=Q1+Q2=3.69×106J

4) 密封油冷却器吸热计算

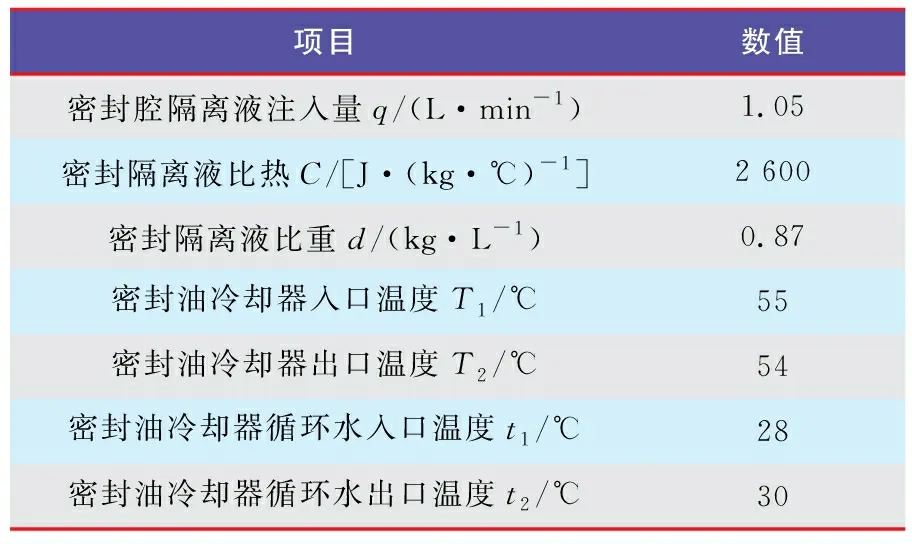

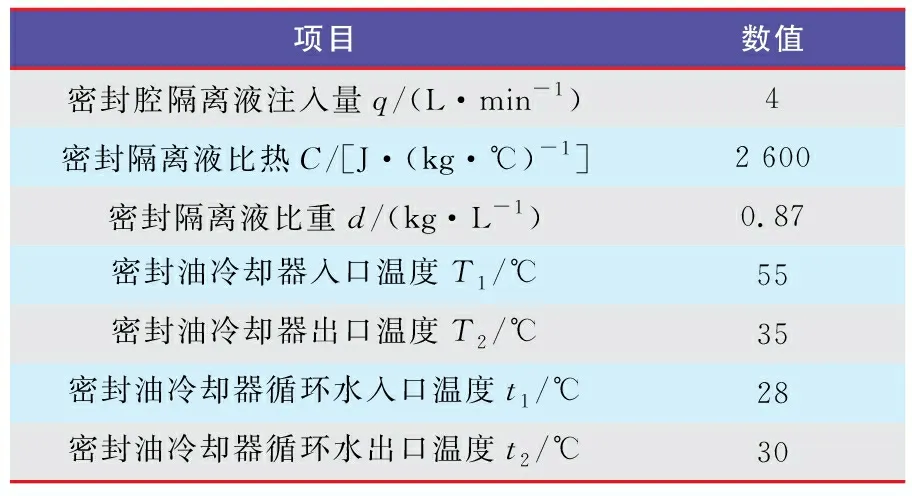

现场实测密封油冷却器参数如表9所示。

表9 密封油冷却器参数

根据热力学定理,不考虑热损失的情况下,循环水的热量吸收值与密封隔离液的热量释放值相等,即:

Q吸=Q放

而冷却密封液流出的热量为:

Q3=Q放=C×m×ΔTm

(7)

式中:m——密封隔离液循环量,kg,m=d×q;

ΔTm——密封油冷却器隔离液出入口平均温度差,℃。

由于

ΔT1/ΔT2≤1.7,ΔTm=(ΔT1+ΔT2)/2

将表9中数据代入公式(7)得每小时冷却密封液流出的热量

Q3=3.63×106J

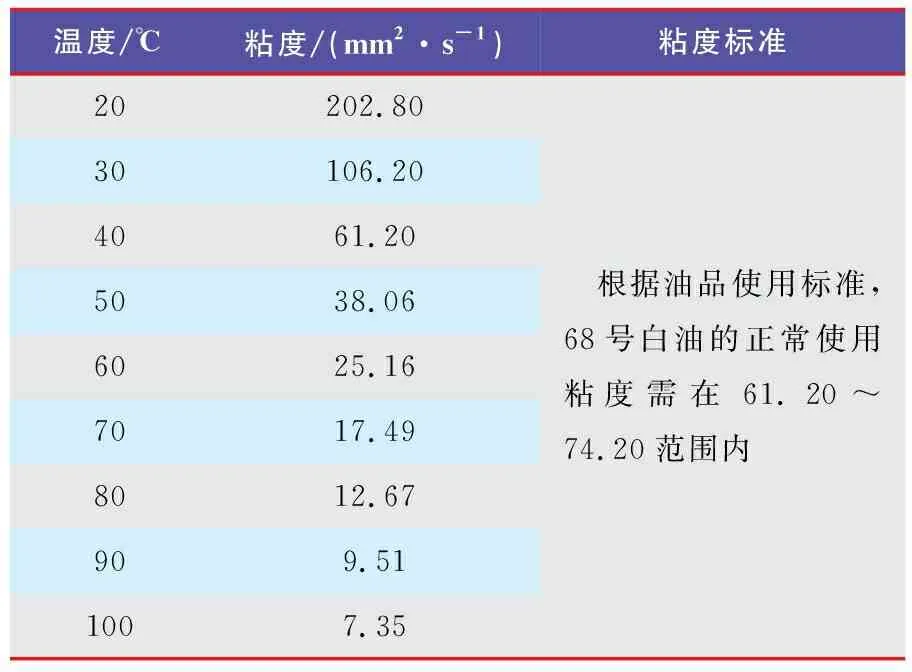

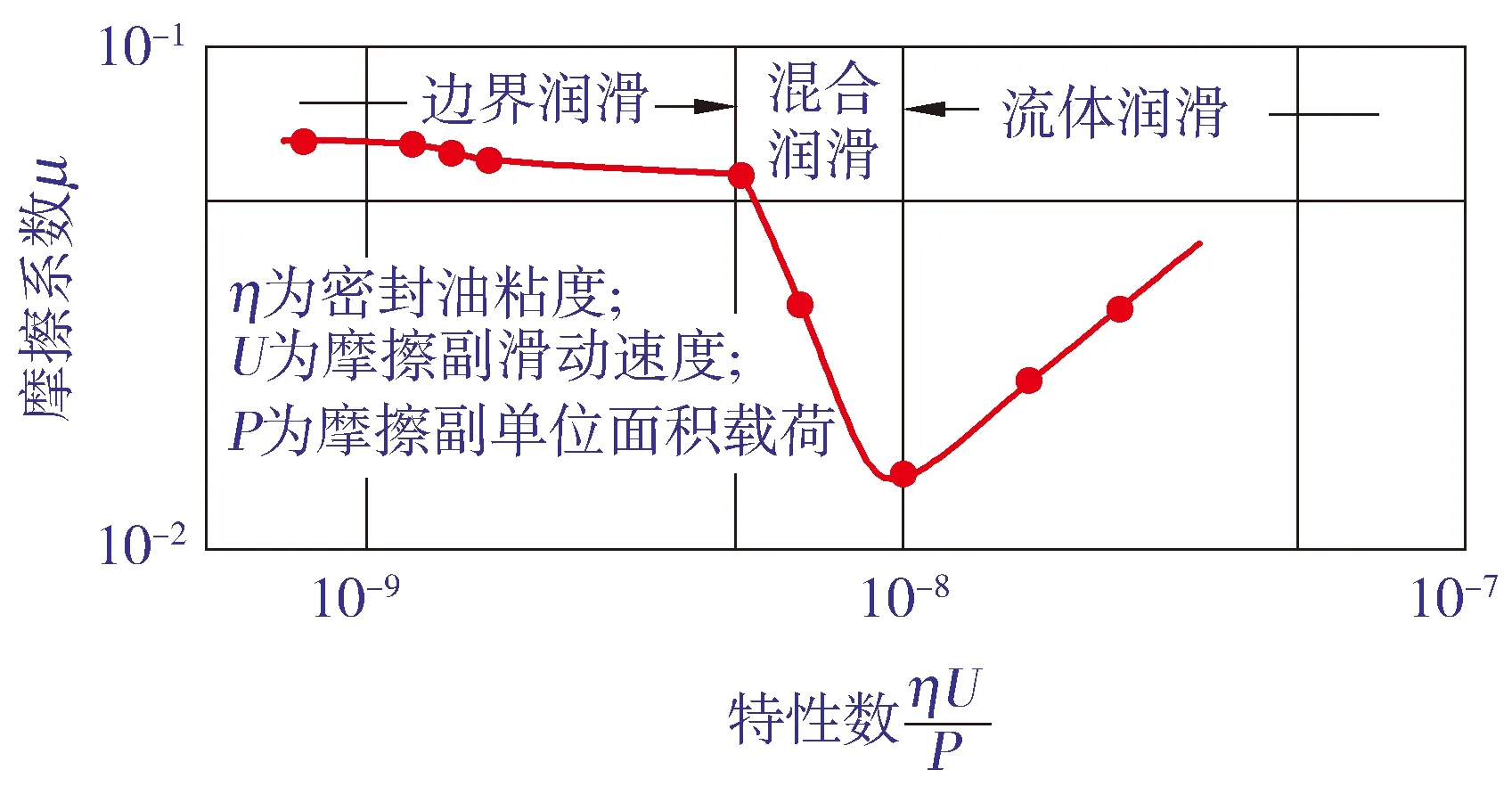

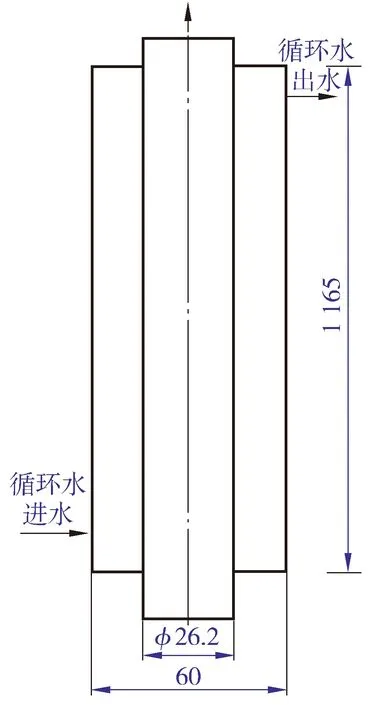

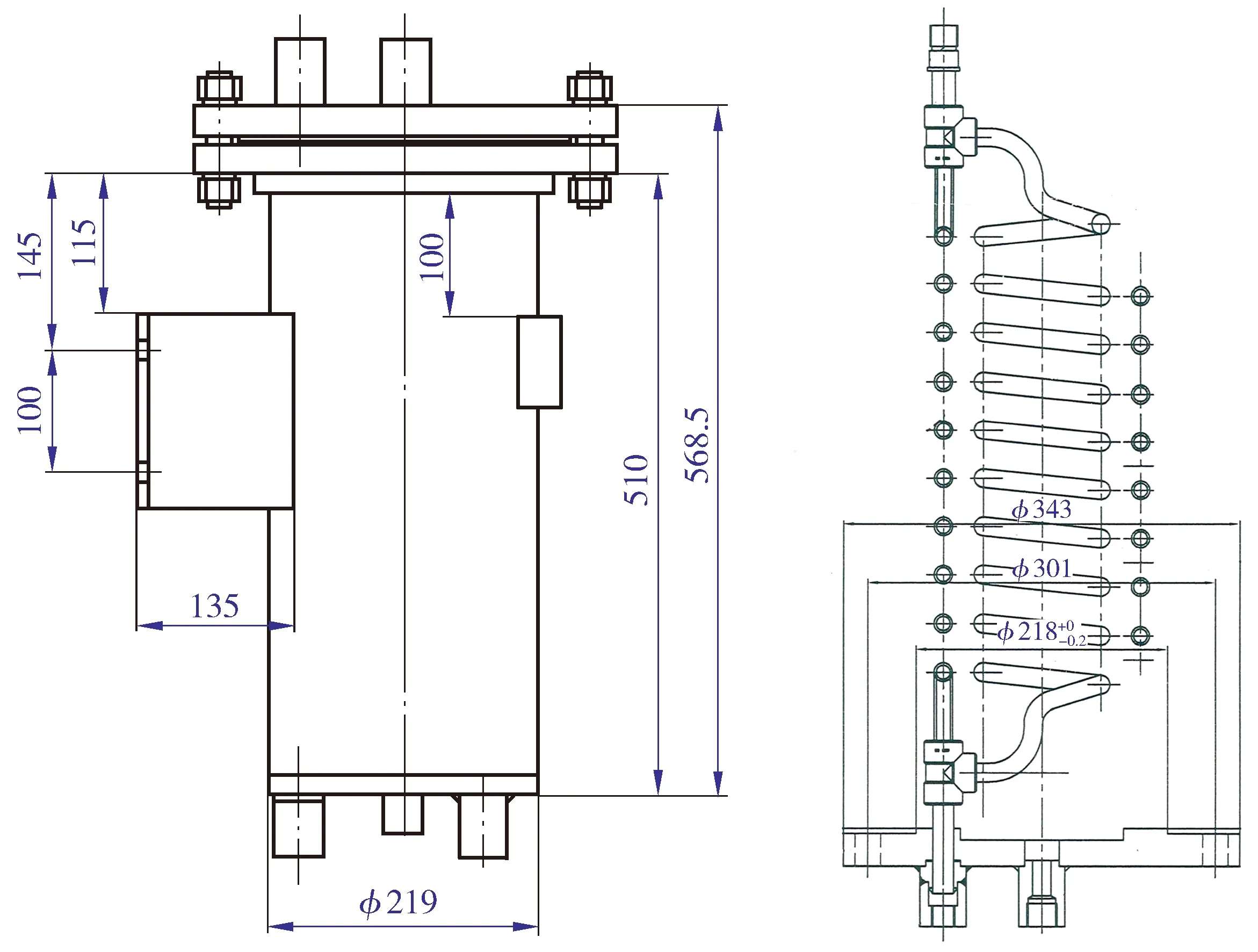

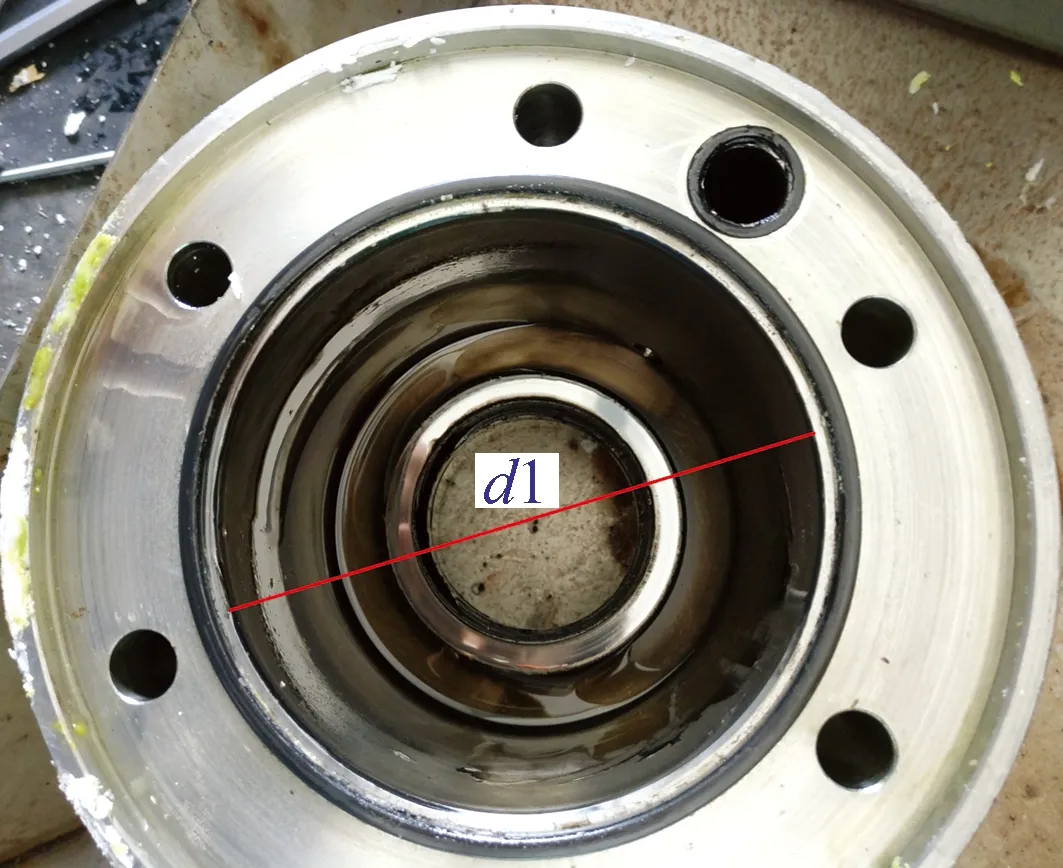

Q3 综上所述,动力分离器密封磨损加快与密封油冷却器冷却效果达不到使用要求导致密封油温度过高有关,由机械密封活塞增长量与密封油系统温度趋势图(见图6)可以看出,虽然新安装的机械密封在运行初期进出口温差明显,但是随着运行周期的延长,密封油冷却器开始结垢,温差逐渐减小,密封泄漏量逐渐增大直至失效,说明此冷却器预留裕量不足,无法满足动力分离器机械密封正常的使用要求。 2.2.5机械密封摩擦副磨损加快原因分析计算【4】 由密封热量计算结果可知,动力分离器密封磨损加快与密封油温度过高有关。 根据粘温方程 log(η+0.6)=A-BlogT (8) 式中:η——介质工作环境下运动粘度,mm2/s; A、B——常数,根据不同牌号油品粘温关系计算可知; T——密封油温度,℃。 可知密封油温度过高,粘度会降低。该动力分离器所用密封油为68号白油,其粘温对应关系如表10所示。 表10 68号白油粘温关系对照 根据表10数据并结合密封运行数据对比分析(见表1)发现,该密封进口温度长期保持在50~60 ℃之间运行,其粘度远远低于正常运行标准。根据粘压公式 η=η0eαp (9) 式中:η0——介质大气压下运动粘度,mm2/s; α——介质粘压系数; p——介质工作压力,Pa。 可知,密封油粘度减小,工作压力会降低,而机械密封在运行状态下,摩擦副表面依靠密封油形成油膜,使介质压力、动环弹簧弹力以及油膜张力相互平衡,从而保证摩擦副在全液状态下正常润滑,粘度特性趋势如图7所示。 图7 密封油粘度特性趋势 由式(9)结合图7可以发现:粘度的减小量为压力的指数倍,即一旦粘度减小,摩擦副表面形成的油膜变薄,表面张力降低,破坏了力的平衡,必然导致摩擦副表面摩擦阻力增加,磨损加快。 机械密封的辅助系统主要由密封油冷却器、活塞以及螺旋泵送环组成。 由前文分析可知,该密封磨损加快的主要原因为密封油温度过高,且从式(7)可以发现,密封油传热量的多少,主要由m×ΔTm来决定,在流阻变化不大的情况下,换热器传热的大小仅与出入口温差以及隔离液循环量有关(冷却水一直循环恒温提供)。 针对该密封油存在的温度过高的问题,经过分析计算,提出两点可行性优化方案: 1) 增加大流量大换热面积密封油冷却器,增大隔离液出入口温差,改善密封运行环境; 2) 增加螺旋泵送环直径,使其与密封腔体间隙减小,增加泵送隔离液流量,提高换热效率。 3.1.1密封油冷却器优化改造 密封油冷却器优化前后结构分别见图8和图9。 如图8所示,优化前换热器总长1 165 mm,宽60 mm,密封油管直径φ26.2 mm,为一直管段夹套冷却器,换热面积0.1 m2。 按图9优化后,使用盘管式换热器,增大其热交换总面积,降低密封油进入密封腔温度,增加出入口温差。 图8 密封冷却器优化前结构 图9 密封冷却器优化后结构 3.1.2密封螺旋套优化改造【6】 螺旋泵送环及其腔体结构如图10和图11所示,螺旋泵送环与腔体间隙d=(d1-d2)/2。 图10 泵送螺旋套腔体直径d1 图11 泵送螺旋套直径d2 在一定范围内,泵送流量同其与腔体的间隙成反比,间隙越小,流量越大。因此,对螺旋泵送环的优化改造,主要是增加螺旋套直径d2,使其与密封腔体间隙d减小,增加泵送流量,提高换热效率。由式(7)可知,密封腔循环隔离液流量越大,其释放出的被循环水吸收的热量就越多。 现场拆检密封,测量螺旋泵送环与密封腔间隙为3.5 mm。间隙偏大致使机械密封在运行过程中密封油回流量过大,密封隔离液流经密封油冷却器流量过小。本次优化将螺旋套直径增加5 mm,使其与腔体间隙在1.0 mm左右,提高密封腔隔离液循环量,改善换热效果。 通过上述2种方案的优化,新密封油冷却器换热面积增大至1.2 m2,循环量由原来的1.05 L/min 增大至4 L/min。 优化后密封辅助系统参数如表11所示。 表11 优化后密封辅助系统参数 此时ΔT1/ΔT2>1.7,则ΔTm的计算公式为 ΔTm=(ΔT1-ΔT2)/ln(ΔT1/ΔT2) (10) 不考虑热损失的情况下,将表11中数据代入式(7)、式(10)得 Q4=Q放=Q吸=7.08×106J 式中:Q4——优化后密封油冷却器每小时热量吸收量,J。 由计算数据可知,经过优化的密封油冷却器热量吸收量大于密封摩擦热与泵向密封腔传热量的总和(Q4>Q),理论上满足现场使用条件,完全可以将密封腔产生的热量带走,使密封维持在一定的温差范围内稳定运行。 密封辅助系统优化后,1年内的密封运行趋势如图12所示。 图12 密封辅助系统优化后机械密封活塞增长量与密封系统温度趋势 从图12中可以看出:机械密封辅助系统优化后,其入口温度根据环境以及循环水温度不同,在34~40 ℃之间波动,出口温度基本维持在53~60 ℃,说明隔离液进冷却器循环后,释放了大部分热量,使温度有了明显的下降。现场对活塞标尺泄漏量进行监测,基本稳定在0.3 L/d,相较之前有了明显好转,目前已稳定运行超过1年。 在研究温度过高导致密封磨损加快的分析计算过程中,发现通过改变密封油种类、增加冲洗方案等方式也可以达到降低密封油循环温度的作用,根据这一发现,给出以下3点建议,可以作为下一步密封优化的方向。 1) 采用更加良好的密封导热油。从式(7)可以看出,好的导热油在同种工况条件下,循环性更好,比热更大,带走的密封热相较普通密封油更多。 2) 增上外隔离液冲洗方案。通过外管路加压补充新的隔离液的方式,保证隔离液温度维持在相对较低的水平。 3) 定期清理换热器。换热器结垢一直是换热效果变差的关键性因素,结垢不仅影响循环介质的传热系数,甚至会堵塞流道,使循环量大幅降低。建议现场增上1台换热器互为备用,对在用的换热器定期切出系统进行酸洗清理。 针对机械密封运行过程中密封油温度过高导致摩擦副磨损加快的问题,分析发现,良好的密封运行环境对机械密封安全、长久运行能起到至关重要的作用。对密封辅助系统进行优化后,上述问题得到明显改善,体现在如下几个方面: 1) 从装置运行平稳率来看,该机械密封在正常安装的前提下,优化后可使用1个大修周期左右,极大地延长了装置稳定运行的时间; 2) 从节能上来看,可以有效减少经济成本的额外投入以及装置停工次数,降低能耗,增加装置收益; 3) 从环保层面来看,杜绝了密封泄漏造成的环境污染,真正实现了企业减负与节能减排的双赢局面。

3 密封辅助系统优化改造

3.1 密封辅助系统优化改造【5】

3.2 密封辅助系统优化结果

4 密封辅助系统优化效果

5 建议

6 结语