添加羧甲基纤维素钠粘合剂对秸秆炭的结构及脱臭性能的影响

2019-01-09李芬葛宝财王奇飞孟繁竹

李芬,葛宝财,王奇飞,孟繁竹

哈尔滨理工大学化学与环境工程学院,黑龙江 哈尔滨 150040

近些年恶臭气体的污染问题引起人们广泛关注,环境中恶臭气体吸附剂以炭材料和金属氧化物为主(郑斯宇等,2015),但目前商品炭的脱臭效果不理想,而金属氧化物成本偏高,因此亟待寻求低成本的脱臭材料。中国作为农业大国,农业发展迅速,农业废弃物的产量十分庞大,其中农作物秸秆总产量高达7亿吨,而玉米秸秆产量就占其中的31%(郑秋生等,2010)。目前,对秸秆的处置多采用田间地头焚烧,这不仅浪费了大量的碳资源,同时也是近几年秋末冬初雾霾天形成的主要原因,所以玉米秸秆的资源化利用途径显得尤为重要。热解炭化技术在有机固废的资源化利用中的应用较普遍(刘宇等,2013),利用生物质废弃物为原材料,采用热解炭化法制备生物质炭,因其价格低廉、环境友好而成为科技工作者关注的焦点。目前,生物质炭在环保领域主要被应用在污水处理(Song et al.,2013;Sahu et al.,2016;李丽等,2015)、烟气净化(刘洁岭等,2013;施雪等,2013)和土壤修复(孙康等,2017)等方面,但上述研究所制备的生物质炭多为粉末状,在运输过程中易造成粉尘污染,如用于废气治理气阻较大,提高了治理成本。将粉状炭与有机类粘结剂相结合制备出高强度的成型活性炭是解决该问题的重要途径之一,但由于粘合剂会对活性炭的结构产生影响,因此研究人员多对成型工艺条件进行了探讨。如采用了水泥熟料、生物油酚醛树脂和CMC为粘合剂对粉末炭的成型工艺条件进行了优化(陈婉君等,2013;李露霏等,2018;王锐等,2011),但这些学者仅研究了粘合剂对材料的结构的影响,而没有探讨材料的实际应用情况。鉴于此,本研究针对环境中恶臭物质的吸附问题,以农业废弃物玉米秸秆为原材料,采用分子量较高的纤维素醚类衍生物——羧甲基纤维素钠(CMC)作为粘合剂进行成型炭材料的制备。由于CMC具有增稠、乳化、胶联和粘结等特性(Kumar et al.,2018),多被用于陶瓷、膜材料和吸水树脂的制备等方面(同帜等,2016;Orelma et al.,2011;Yu et al.,2015;陈港等,2018;南鹏林等,2017),在活性炭成型方面的应用资料较少,特别是有关利用生物炭成型达到脱臭目的的研究还未见报道。本研究考察了不同粘合剂添加量及成型温度对所制备的秸秆炭脱臭性能及强度的影响,并对材料的结构进行了分析,不仅为秸秆废弃物资源化利用找到新出路,同时也为解决环境中恶臭气体的污染提供了廉价易得的材料,达到以废治废的目的。

1 材料与方法

1.1 材料的制备

配制3 mol·L-1ZnCl2溶液作为活化剂,ZnCl2具有催化羟基和脱水的作用,使得原料中的氢和氧以水蒸气的形式释放出,形成多孔性结构,且ZnCl2分子进入材料内部也能起到构建骨架的作用,使得炭的高聚物沉积在骨架上,将ZnCl2洗去后可形成多孔结构。将玉米秸秆粉碎,过 40目筛,按玉米秸秆/ZnCl2的料液比(m∶V=1∶2)将玉米秸浸渍在ZnCl2溶液中,浸渍24 h后置于干燥箱中烘干。取出后置于N2氛围的马弗炉中350 ℃活化70 min后冷却至室温,用蒸馏水反复水洗直至材料中的ZnCl2清洗干净,干燥恒重后研磨获得秸秆粉末炭。

选用天津市致远化学试剂有限公司生产的羧甲基纤维素钠(CMC)分析纯试剂作为粘合剂,CMC 粘度为 800~1200 mPa·s,羧甲基取代度为0.7~1.2。称取(1.000±0.0001) g CMC置于50 mL水中,充分溶解24 h,再按照质量百分比0%~30%将制备的秸秆粉末炭加入到粘合剂溶液中,充分搅拌30 min左右,置于烘箱中干燥,当烘至溶液呈粘稠状时取出于20 MPa下进行压片,随后将片状材料放入管式电阻炉中,设定成型温度为250 ℃,焙烧90 min得到不同粘合剂添加量的秸秆炭;固定粘合剂填加量为20.0%,成型压力20 MPa,改变成型温度为200、250、300和350 ℃,其他条件同上,制备出不同成型温度的秸秆炭。

1.2 脱臭实验

将制备好的片状秸秆炭研磨成40~60目颗粒,称取(0.2000±0.0005) g样品至长450 mm、内径10 mm的H2S吸收管中。控制H2S的进气流量为20 mL·min-1,将浓度为(1500±0.0005) mg·m-3的 H2S气体通入吸附装置中,开始计时,间隔5 min在出口处自动取样至气相色谱仪(GC-9160上海欧华分析仪器厂)中检测出气中H2S浓度,当H2S被检出时,采样间隔时间缩短为 1.0 min,根据《工作场所有害因素职业接触限值》(GBZ2.1—2007)的要求,当H2S的出气浓度达到10.0 mg·m-3时停止进气,记录时间,该时间为秸秆炭吸附H2S的时间,即秸秆炭脱臭性能的评价指标。每个样品测试3次,取中间值绘制吸附时间曲线。

1.3 测定指标及方法

使用荷兰飞利浦公司的FEI Quanta 200型扫描电子显微镜(SEM)观察秸秆炭的表面结构形貌。测试各项技术指标如下,(1)放大倍率为25~200000,分辨率为3.50 nm;(2)加速电压为0.2~300 kV;(3)样品室内径为284.0 mm,分析工作距离为 5.0 mm。利用其附带的能量色散谱仪(EDS)分析改性炭材料表面铜元素的含量。

采用 T60SXBFTIR型红外光谱仪(美国NICOLE公司)对秸秆炭的表面官能团进行定性分析。采用KBr压片法,将粉末状样品与KBr粉末混合均匀后压片进行红外扫描,扫描波数范围为400~4000 cm-1,分辨率为1 cm-1。

使用 78X-2型颗粒强度测定仪测试成型后秸秆炭的抗压强度。测量工作在干燥环境下进行,消除潮湿环境对颗粒强度的影响。强度测试过程应迅速,3次测量取其平均值。

含氧官能团的测定参照《化学滴定法定量分析石墨烯表面含氧官能团的含量》(Q/LMO3CGS001—2014),每个样品进行3次测量,取其平均值,误差范围均小于0.005 mmoL·g-1。

2 结果与讨论

2.1 CMC添加量对秸秆炭脱臭性能及强度影响

固定成型压力为20 MPa,成型温度为250 ℃,改变CMC的添加量,探讨不同的CMC添加量制备出的玉米秸秆炭强度及其对H2S的吸附效果,成型强度如图1所示,脱臭时间曲线如图2所示。

由图1可知,随着CMC添加量的增大,玉米秸秆炭的抗压强度明显增强;而图2显示在添加了粘结剂 CMC后玉米秸秆炭与未添加粘合剂的材料相比,脱臭性能下降了 25%~50%。CMC添加量为10%时,玉米秸秆炭的脱臭效果最好,其H2S吸附时间可达60 min左右,但随着CMC添加量的增大,秸秆炭的脱臭性能依次下降,对 H2S的吸附效果逐渐减弱。分析认为,加入CMC后CMC的羟基与材料的羟基发生了相互作用和物理交联,形成了牢固的网状结构使得炭颗粒粘附其中,随着CMC用量的增加,进入到孔隙中的粘合剂量增加,CMC与材料之间的相互作用增强,使得秸秆炭的抗压强度增大,但同时材料的孔隙堵塞也愈加严重,比表面积和孔体积减小(程婷,2013;周红艳等,2016),导致其对恶臭气体的吸附性能下降。因此,需综合平衡两种影响因素,通过将CMC粘合剂添加比例控制在合理的范围内,使得 CMC添加后对秸秆炭的物理结构的影响达到最小。综合秸秆炭的脱臭性能及强度因素,本实验确定CMC添加量为20%,该条件下制备的秸秆炭其抗压强度可达29 N·cm-2,H2S的吸附时间超过50 min。

图1 秸秆炭在不同CMC添加量下的强度图Fig. 1 Forming strength of straw carbon under different CMC dosages

图2 不同CMC添加量制备的秸秆炭吸附时间曲线Fig. 2 Adsorption time curve of straw carbon prepared by different CMC additions

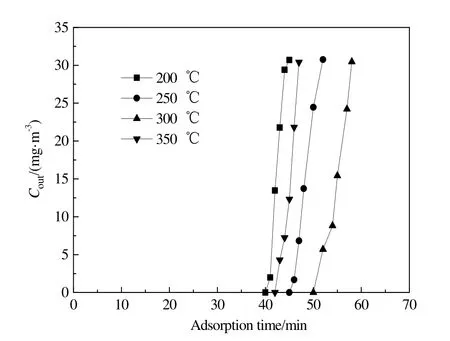

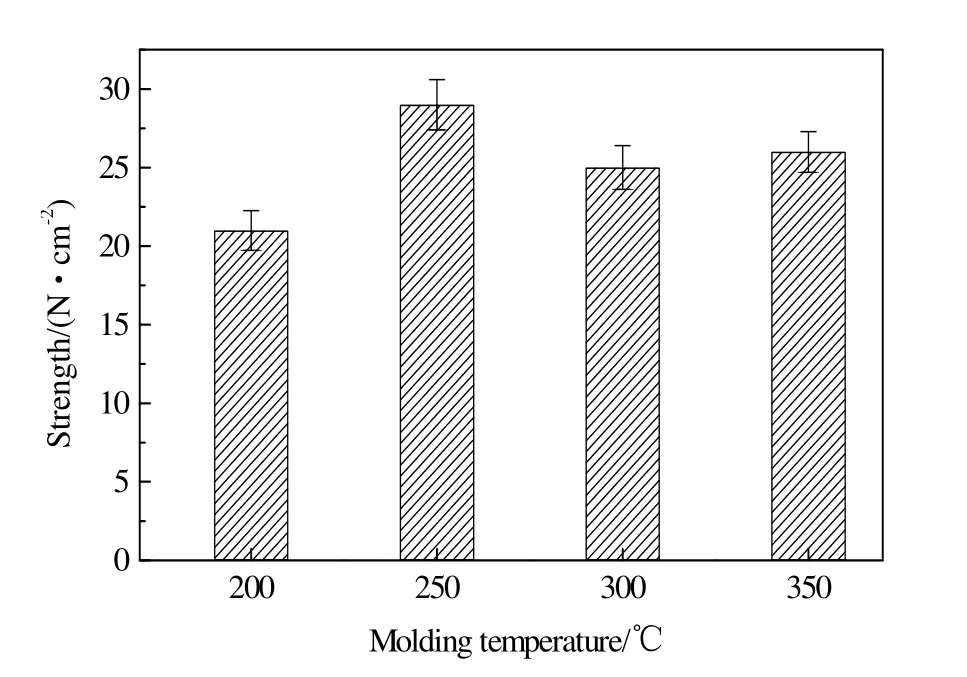

2.2 成型温度对秸秆炭脱臭性能及强度影响

高温成型主要为了使一部分CMC热解,在保持成型秸秆炭具有一定的抗压强度的条件下,减少粘合剂对秸秆内部孔道的堵塞。本实验在成型压力为20 MPa,CMC添加量为20%条件下,探讨不同成型温度对秸秆炭的强度及对H2S的吸附效果。吸附时间曲线如图3所示,抗压强度如图4所示。由图3可知,随着成型温度的不断升高,成型后秸秆炭的脱臭效果呈现先升高后下降的趋势,在300 ℃时脱臭效果达到最佳,为60 min左右,温度继续升高脱臭效果反而下降。分析认为,CMC的热解反应是一个高分子反应过程,资料显示,CMC的热分解温度在 250 ℃左右,当成型温度较低时,CMC还未热解,孔堵塞的现象未缓解,因此200 ℃样品的脱臭活性较差;在成型温度为250 ℃和300 ℃时,CMC开始热解,部分堵塞的孔被打通,因此其脱臭活性相对较好;当成型温度提高到350 ℃时,CMC的热解加剧,产生大量低分子量的有机物质,从而进一步堵塞秸秆炭的内部孔结构(李建刚等,2004;Djafari Petroudy et al.,2018),导致秸秆炭脱臭活性下降。由图 4可知,在250 ℃时秸秆炭的强度达到最大,为29 N·cm-2,在 300 ℃时虽然脱臭效果最佳,但热解过程使CMC与炭表面羟基的作用减小,从而使已完全成型的样品强度有所下降。综上,250 ℃下制备的材料对H2S的吸附时间可达50 min,脱臭性能优于商品活性炭(李芬等,2012)。

图3 不同成型温度制备的秸秆炭吸附时间曲线Fig. 3 Adsorption time curve of straw carbon prepared at different molding temperatures

图4 不同成型温度制备的秸秆炭强度图Fig. 4 Straw carbon strength prepared at different molding temperatures

2.3 成型秸秆炭的结构表征

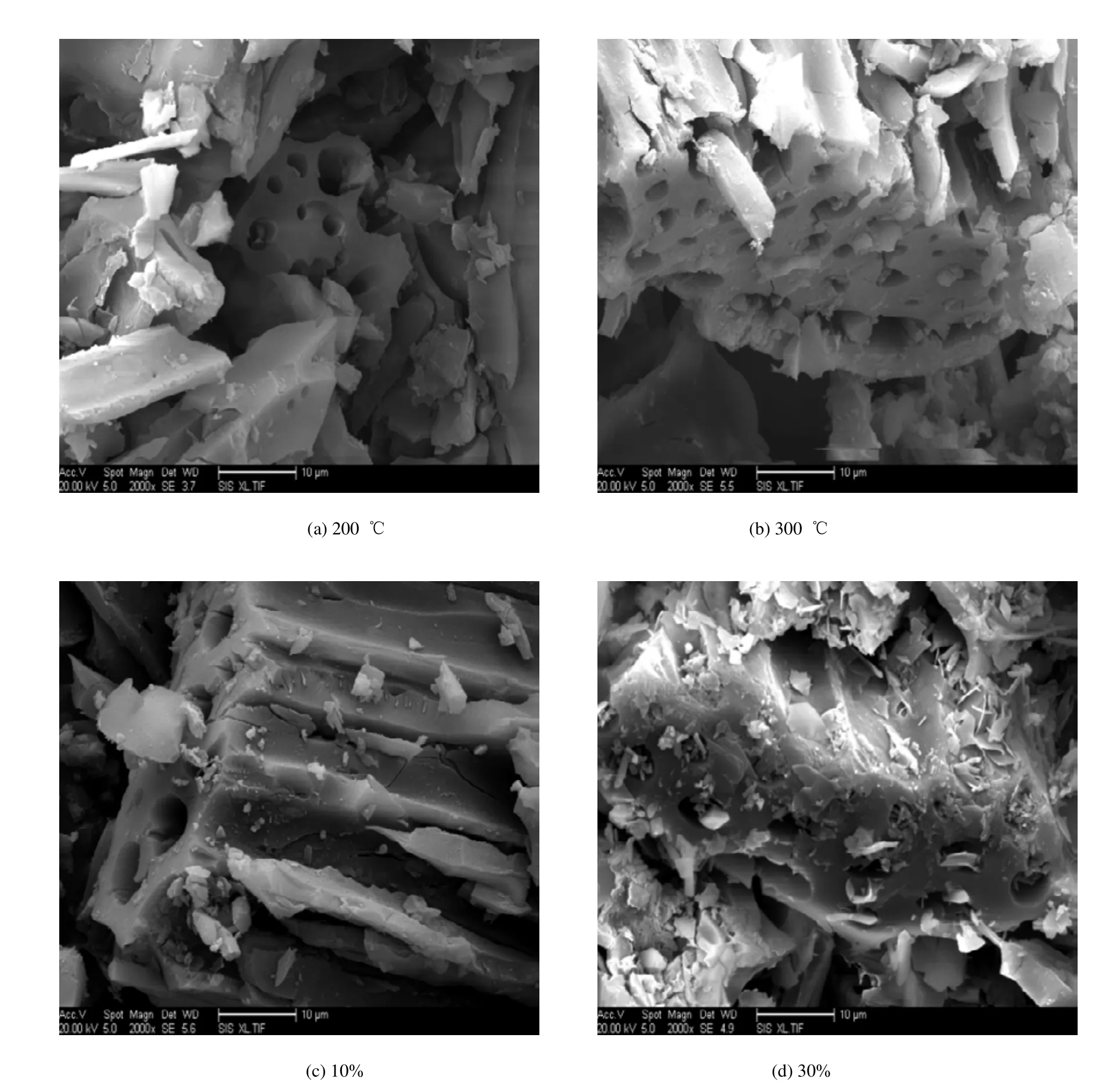

2.3.1 表面形貌分析

图 5所示为秸秆炭的扫描电镜照片,其中图5a和图5b分别为成型温度200 ℃和300 ℃、CMC添加量为20%样品的SEM图。由图可知,秸秆炭表面均存在着管状结构,成型温度为300 ℃时秸秆炭内部结构更为紧密,表面的孔相对较多。图5c和图5d分别为CMC添加量为10%和30%、成型温度为250 ℃的SEM图。由图可知,添加量为30%的样品暴露的管状孔道堵塞比较严重,可见孔很少,而 CMC添加量为 10%的样品存在较多的孔,这说明CMC用量的增加,会使得材料比表面积减小,导致脱臭性能的下降。

2.3.2 表面官能团分析

图5 成型秸秆炭在不同条件下的扫描电镜照片Fig. 5 SEM photograph of molding straw carbon under different conditions

图6 不同成型温度下秸秆炭的FT-IR谱图Fig. 6 FT-IR spectrum of shaped straw carbon at different temperatures

使用FT-IR对成型后的样品进行表面官能团分析,图6所示为秸秆炭的FT-IR谱图(a为未添加CMC秸秆粉末炭;b~e分别是添加20%的CMC,成型温度在200~350 ℃时的成型秸秆炭)。由图可知,所有样品在波数为3430 cm-1处均有1个吸收峰,主要是羟基的伸缩振动峰,但未添加CMC的样品(图6a)在波数为3130 cm-1附近出现了弱的吸收峰,该峰为C-H的伸缩振动峰,而其他样品未出现该吸收峰。分析认为,添加CMC后样品表面的羧基含量增加,羧基中的O-H会出现1个相当宽的吸收峰,使得样品C-H的伸缩振动峰被覆盖;图6a中,1710 cm-1处出现的特征峰属于羰基振动,而CMC粘结后的样品均未出现该峰;所有样品在波数为1610、1410 cm-1处均出现吸收峰,该峰为苯环结构特征峰,添加CMC后峰强度稍微减弱,说明粘合剂对苯环结构的影响不大;波数为 1120 cm-1和 1050 cm-1处的吸收峰为羟基、酯、醚中C-O伸缩振动,在图中该峰从图6a的1050 cm-1红移到1120 cm-1处(图6b~图6e),说明添加的CMC与炭表面C-O官能团发生了相互作用。对比图6b~图6e可以发现,不同成型温度对样品表面含氧官能团类型无明显影响,但吸收峰强度有变化,为进一步分析材料的表面性质,采用 Boehm滴定法对添加CMC的秸秆炭表面含氧官能团浓度进行了测定,测定结果见表1。

由表1可知,CMC粘合的秸秆炭经不同温度处理后,其总含氧官能团质量摩尔浓度随温度的升高呈下降趋势,其中羧基(RCOOH)质量摩尔浓度由200 ℃的2.61 mmo L·g-1降至350 ℃的1.81 mmoL·g-1;而内酯基(RCOOCORe)质量摩尔浓度下降幅度较大,由 0.32 mmoL·g-1降至 0.065 mmoL·g-1,分析认为,内酯基质量摩尔浓度随温度升高而下降的原因在于CMC酯键的分解;而酚羟基(ArOH)质量摩尔浓度呈现上升趋势,由200 ℃的 0.26 mmoL·g-1增至 350 ℃的 0.685 mmoL·g-1。有研究表明,提高活性炭表面含氧官能团的浓度,可以大幅度提高其脱硫能力,尤其是 C-O官能团(吴博等,2009)。结合H2S吸附试验结果,发现成型温度在200 ℃时,成型秸秆炭含氧官能团含量最大,但其脱臭效果较差,原因在于其羧基含量较高,使得材料显酸性,不利于H2S气体的吸附;而成型温度在 350 ℃时秸秆炭表面内酯基的含量减少,H2S吸附活性点位C-O官能团含量减少,也影响了材料的脱臭性能。

表1 秸秆炭含氧官能团的测定结果Table 1 Determination of oxygen-containing functional groups of straw carbon

2.3.3 比表面积和孔结构分析

为深入分析成型后材料的孔结构变化,对成型温度为250 ℃,CMC添加量为20%时的成型秸秆炭样品及秸秆粉末炭(成型前)进行了孔结构和比表面积测试,测定结果如表2和图7所示。

由表 2可知,秸秆炭在成型前比表面积可达562.28 m2·g-1,而在成型后比表面积下降为424.21 m2·g-1,平均孔径、2 nm以下的微孔体积、2 nm以上的中孔及大孔体积相比成型以前都有所下降,这进一步说明在挤压成型过程中,CMC粘结剂会渗入到秸秆炭的内部孔隙当中,造成很多孔被堵塞。

图7所示为成型前后秸秆炭的N2吸脱附等温线。通过与未成型之前的吸附等温线进行对比,发现二者并无明显差别,唯一区别在于成型之后的等温线低压段斜率略小于未成型的,这也说明了添加 CMC粘结剂后会减少成型秸秆炭的微孔数量。根据 IUPAC(何余生等,2004)划分的吸附等温线类型可知,成型后秸秆炭吸脱附等温线同样符合Ⅰ型等温吸附线,相对压力P/P0在低压区开始大量吸附气体,随着P/P0增大达到吸附饱和,当吸附压力达到气体的饱和蒸汽压时发生液化,吸附量有所上升,而高压段存在的滞后环说明秸秆炭中存在大量的中孔,这说明大量的微孔及中孔的存在,使得成型秸秆炭仍具有较好脱臭活性。

表2 成型前后秸秆炭的相关参数Table 2 Related parameters of straw carbon before and after molding

图7 秸秆炭的N2吸脱附等温线Fig. 7 N2 adsorption and desorption isotherm of shaped straw carbon

3 结论

以羧甲基纤维素钠(CMC)为粘合剂,制备成型秸秆炭,优化了粘结剂的添加量及成型温度,并对样品进行吸附性能测试及结构表征,具体结论如下:

(1)CMC添加量越大,成型后产品强度越大,但成型后秸秆炭的脱臭性能下降幅度亦越大,一定的成型温度有利于打通秸秆炭中被CMC堵塞的孔隙。综合两者因素,认为当CMC添加量为20%,成型压力为20 MPa,成型温度为250 ℃时,CMC粘合秸秆炭的脱臭性能最好,H2S吸附时间可达50 min,成型强度可达29 N·cm-2。

(2)结构分析表明,成型后秸秆炭存在着管状结构,含有大量的含氧官能团,虽然比表面积有所下降,但同样存在大量的微孔及中孔,这是 CMC粘合秸秆炭具有较好脱臭活性的主要原因。