浅谈液压破碎锤在挖掘机上的应用

2019-01-09李亚东孟凡建简立瑞秦满义

李亚东,孟凡建,简立瑞,秦满义

(徐州徐工挖掘机械有限公司,江苏 徐州 221000)

液压破碎锤是一种以液压能作为动力源,在运动过程中将液压能转换为机械打击动能,从而使活塞推动钎杆进行破碎作业的装置。它作为一种新型的破碎工具,具有噪声小,破碎性能优越,节能环保等特点。

从世界范围内破碎锤的发展历史来看,1963年著名的德国蒂森克虏伯公司就申请了第一个液压振动设备的专利,1967年蒂森克虏伯公司在德国的汉诺威展会上首次亮相了HM400液压破碎锤,这是世界上最早的车载破碎锤,这一开创性的产品亮相后得到广泛的关注,拉开了破碎锤发展的序幕。1969年蒙特贝也推出了法国第一台液压破碎锤,此后英格索兰也开始了破碎锤的研制,1973年,日本甲南公司引进蒂森克虏伯公司的技术开始研制破碎锤产品,开启了日本研发破碎技术的进程,随后日本古河、东空也陆续推出了自己的破碎产品。1986年韩国水山重工推出自己的第一代液压破碎锤,韩国紧随其后也大力发展自己的破碎锤技术。我国液压锤的研发起始于20世纪70年代末,80年代初得以研制和大规模开发,但由于产品质量及市场等问题破碎锤技术一直发展缓慢。

液压挖掘机是一种移动灵活应用广泛的工程机械设备,其前端工作装置可灵活搭载多种机具,实现一机多能。进入21世纪,我国经济高速发展,基础建设和矿山开采等发展迅猛,国内挖掘机保有量持续攀升。随着挖掘机技术的发展,破碎锤和整机系统的匹配越来越好,通过系统匹配优化和主要部件的可靠性提升,破碎锤在液压挖掘机上的应用日趋成熟,

液压破碎锤潜在的需求越来越大。从衡量破碎锤行业发展的关键技术指标挖掘机配锤率来看,2006年以来我国破碎锤率仅为6.2%,到2016年发展到20%,据统计欧美发达国家挖掘机破碎锤率达到35%,日韩等国高达60%,因此我国液压破碎锤发展空间巨大。

国家在“十三五”规划中也明确提出绿色环保发展思路,国家相关职能部门开始加强对环保的督查力度,严格控制工程炸药的使用量,挖掘机搭载破碎锤在工程建设和矿山开采中的扮演着越来越重要的作用。目前国内对破碎锤的研究尚不充分,制造厂家产品不够成熟,应加强对破碎技术的研究与应用。

1 液压破碎锤分类

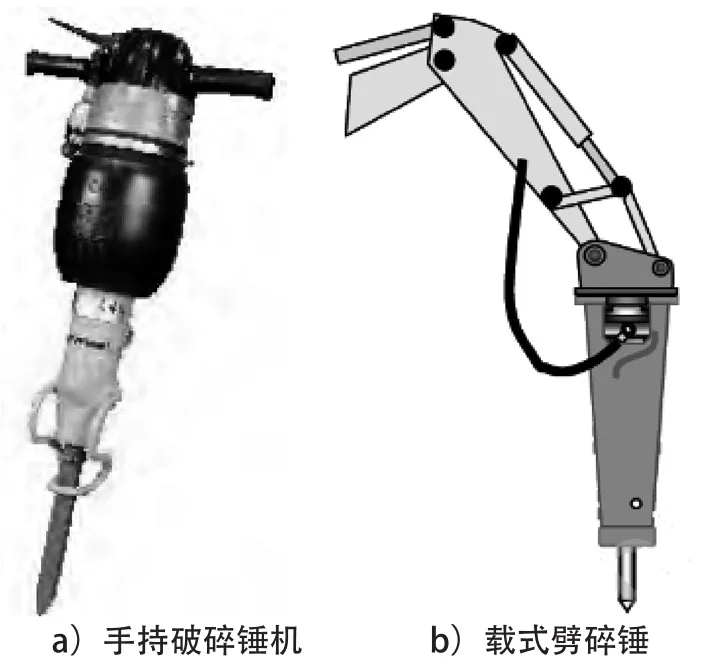

根据操作方式,液压破碎锤分为手持式和机载式两大类(见图1),手持式破碎锤破碎输出功率较低,适合二次破碎和市政小型施工领域。机载式主要搭载在装载机或者挖掘机等机械上用于完成破碎作业,适用范围较广。

图1 液压破碎锤分类

根据工作原理,液压破碎锤分为全液压式、氮爆式和液气联合式。目前机载式破碎锤多是采用液气联合式,液气联合式破碎锤是通过系统液压能和破碎锤氮气室气体压缩所产生的蓄能同时推动活塞作业,以氮气蓄能为主。该破碎锤性能稳定,能效比较高。系统打击动能主要受氮气充入量、系统溢流压力及系统液压流量等因素影响。气液锤综合了全液压式和氮爆式两种液压破碎锤的优点,气液锤所需的下压力比氮爆式小,而比全液锤大。回程时,它的活塞阻力比氮爆锤小,而比全液锤大。活塞回程过程中的速度比氮爆锤大,比全液锤小。所以无需专设顺序阀来控制冲击频率。冲程时气液锤的瞬时最大流量比全液锤小,也没有氮爆锤的高压油封闭无出路的现象,因此气液锤的压力脉动比全液锤和氮爆锤都小些,目前液气联合式破碎锤应用较为广泛。

根据输出功率,液压破碎锤分为轻型、中型和重型3种,根据不同的破碎工况可以选择不同的功率需求,根据不同的吨位的液压挖掘机匹配不同功率的破碎锤,避免小马拉大车或者大马拉小车等粗放的匹配方式。

2 液压破碎系统及工作原理

2.1 液压破碎锤的结构

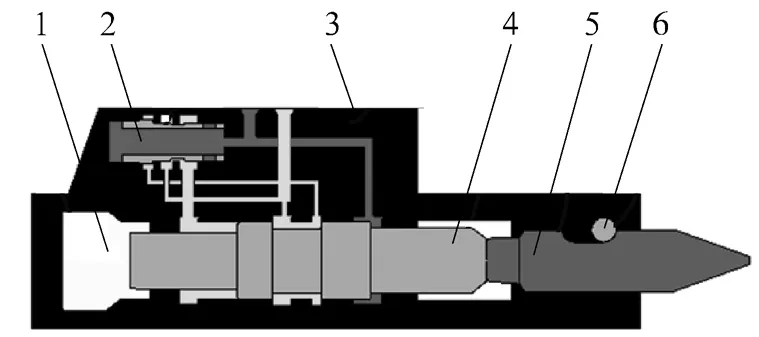

挖掘机用液压破碎锤种类较多,每个品牌的结构都不完全一致,但是基本组成都大致相似。目前气液锤应用较为广泛,本文以气液锤作为研究分析对象,其主要由图2所示的几大部分组成。

图2 液压破碎锤主体结构图

液压破碎锤通过自身所带的换向阀实现高压油路的切换,从而使破碎锤的活塞进行往复运动,将打击能量传递给钎杆,当钎杆获取能量后对目标对象实施破碎工作。

2.2 挖掘机破碎系统组成

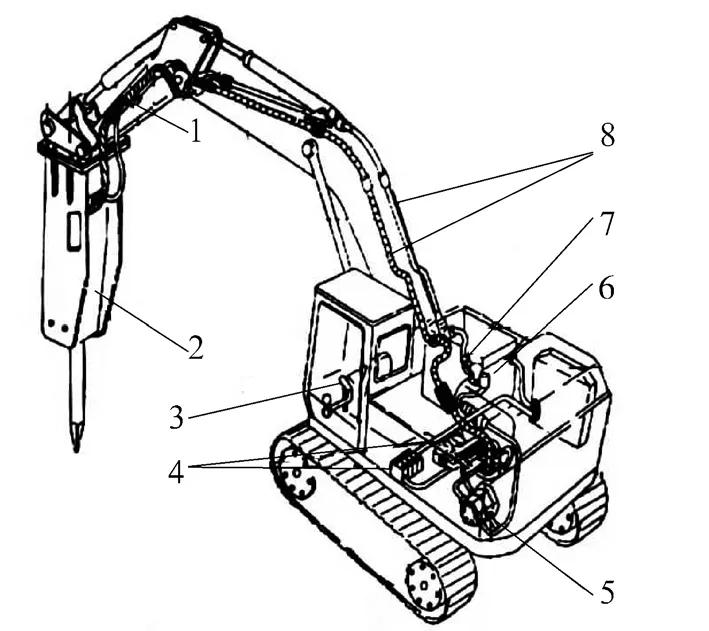

图3 挖掘机破碎系统组成

液压挖掘机破碎系统通常主要由破碎锤、液压管路、控制阀组、操控系统、液压动力系统和辅助原件等组成(图3)。为了提升破碎锤的更换效率,目前在挖掘机工作装置前端也经常会使用快换装置,这一装置可以有效提升前端机具的切换效率。快换装置在欧美等发达国家已经被大量使用,目前我国挖掘机前端配置快换装置的比例仍较低。破碎锤在使用时有时需要频繁更换,更换时液压管路接头处引起污染概率较高,再加上破碎锤在工作时磨损量较大,液压系统受污染的程度较高,造成系统主要液压元件损坏。因此在破碎管路上会增加回油过滤器等辅助元件,用以保护液压系统正常运行。考虑到挖掘机系统的端口溢流压力往往都在31MP以上,为了保护液压破碎锤会,在破碎锤工作管路上增加安全阀,安全阀的溢流压力可根据所选的破碎锤参数作为设定依据,从而有效地避免破碎锤长时间工作在安全压力之上造成破碎锤的损坏。

2.3 破碎锤工作原理

气液式破碎锤的活塞顶部设有一个氮气室,氮气室充氮后被用作蓄能,一般氮气室充气压力气液式比氮爆式小。大中型等重型液压锤一般要配置高压型蓄能器,因为他们需要的打击能量较大,而小型气液锤都不设置高压蓄能器。气液锤的活塞回程运动是靠液压作用实现的,而冲程运动则是靠液压力和氮气膨胀力联合作用实现的。

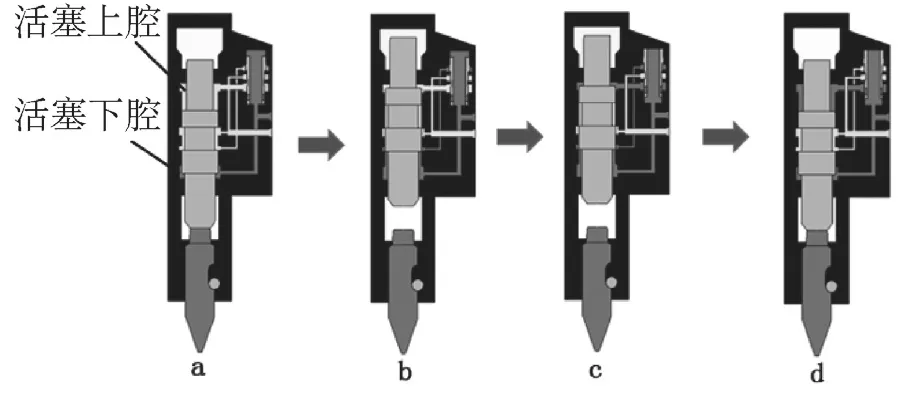

气液式破碎锤的工作分为两个大的过程:活塞回程和活塞打击,工作过程如图4所示。

图4 破碎锤工作过程示意图

破碎锤处于起始位置a时,活塞上腔通过控制阀与低压油路接通,活塞上腔与高压油路上腔,活塞在下腔高压油的作用下往上运动,氮气室氮气压力被压缩后增大;当活塞运动到位置b时,此时活塞上腔仍为低压油;下腔为高压油;活塞运动到c过程时,在控制阀在低压油的的作用下使活塞上腔与高压油回路接通,活塞回程结束,此时活塞在氮气和上腔高压油的联合作用下开始打击冲程的运动;当活塞到达d位置时,控制阀的在低压油路的作用开始切换,最后控制阀切换到a位置,此时破碎锤完成一个周期的运动。破碎锤通过周期性往复运动实施对钎杆的打击,进而完成破碎工作。

3 液压破碎锤应用技术

3.1 选型技术研究

3.1.1 品牌分析

目前液压挖掘机多选用气液式破碎锤,国内液压破碎锤配品牌较多,国产品牌主要以马鞍山惊天、烟台艾迪、长沙山河等品牌为主。欧美破碎锤品牌具备强大的研发实力,德国阿特拉斯科普柯(Atlas Copco)、芬兰锐猛(Rammer)、和法国蒙特贝(Montabert)三大品牌知名度较高,但产品售价较高,在国内的市场受到一定的限制。日系破碎锤制造商十分注重品牌建设,国内市场的日系品牌以古河、东空、甲南为主。日系品牌初期采用原装进口销售的模式,目前已经实现机芯、缸体等主要部件采购自日本,其余部件本土采购,本土组装的市场模式,有效降低产品成本,市场占有率较为稳定。以水山、韩宇等品牌为主的韩国破碎锤进入中国市场较早,产品面向中低端,凭借地域和价格优势,前期占据较大的市场份额,但是近年来随着国内市场竞争加剧,国产品牌技术得到提升。轻型和中型的破碎锤如果追求性价比,国产一线品牌可以作为一个不错的选择,重型破碎以可靠性为主,建议选择高端品牌像蒙特贝,古河等品牌。

3.1.2 破碎锤类别选择

根据挖掘机吨位选择相应的轻型、中型及重型破碎锤。每个品牌的破碎锤都有自己匹配要求,用户可根据自己的施工需求再结合厂家的匹配参数选择合适的破碎锤规格。

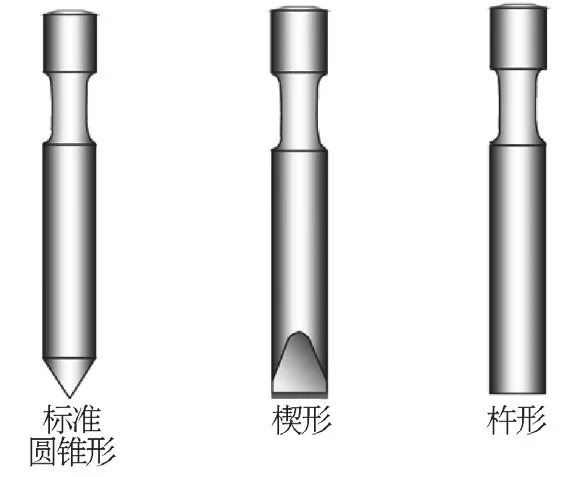

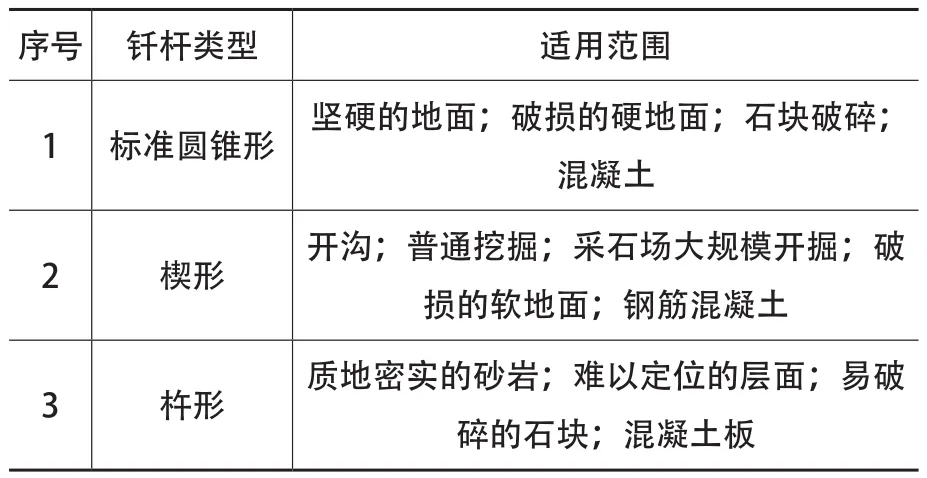

由于破碎作业的工况差别比较大,被破碎的物料结构和硬度也存在较大的差异,因此在破碎锤的钎杆选择上也要根据不同工况选择不同的钎杆,破碎锤钎杆类型主要包括标准圆锥形、楔形、杵形(图5)。不同的钎杆类型适用的工况参见表1,此外还有铲形等特殊形状的钎杆。

图5 钎杆类型

3.2 破碎系统匹配技术

目前国内挖掘机厂家对破碎锤匹配技术研究较少,多为粗放式匹配,匹配效果欠佳。影响破碎锤工作的几个关键因子为:主泵排量、系统工作压力、安全阀溢流压力、充氮压力、发动机转速。根据不同的工况及破碎锤规格匹配不同的转速和流量,使发动机运行在经济区域,可以保证破碎锤在高效运行的前提下实现节能。

表1 不同钎杆类型适用的工况

一般破碎锤产品标有破碎锤允许的工作压力范围、系统流量要求以及打击频率等关键参数。根据上述关键参数,建议以打击频率目标值进行其他运行参数的设定,根据不同的工况需求设定不同打击频率,打击频率受系统流量Q影响,泵流量过低时可能会导致打击无力或者打击速度慢,流量过大时可能会损坏破碎锤。由Q=nq可知,影响系统流量的主要为发动机转速n和主泵排量q,而主泵排量受主泵比例阀电流影响,因此在设定系统流量时应根据发动机的特性选择工作在油耗经济区的转速,同时应考虑在保证目标流量时转速应尽可能地设定低。考虑到不同的破碎工况需求,可以设定不同破碎工作点。目前常用的做法是设定破碎专用模式,在该模式下根据不同的转速匹配不同的工作点来实现多点匹配。

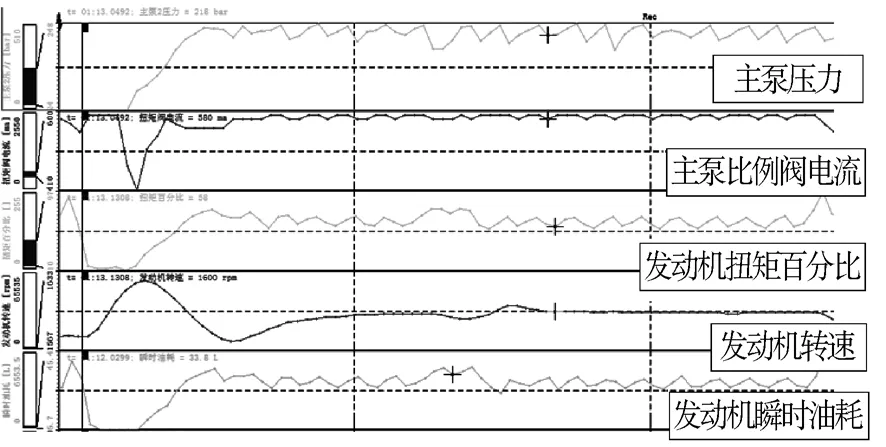

徐工作为国内著名的设备制造商,在技术研究上一直处于行业领先地位。徐工近几年开始对破碎匹配技术进行深入的研究,其技术团队通过反复试验研究,开发了具有自主知识产权的动态寻优匹配策略。该技术通过对图6中相关参数的监控,以打击频率和发动机油耗为目标,根据破碎功率需求,结合发动机等油耗曲线图,来实现自动匹配,这一控制策略大大提升了匹配效率和匹配的准确性。

3.3 破碎系统的使用与维护

近几年破碎锤的应用越来越广泛,用户群体在迅速增长。但是目前国内操作手对破碎系统的正确使用方法及维护技能掌握的还不够。液压挖掘机搭载破碎锤除了按照上述要求进行合理选型以外,还应加强对机器的使用维护,破碎锤在应用时应注意以下几点。

图6 破碎系统运行参数

1)破碎锤更换时注意对液压接头的防污染保护,避免污染物进入液压系统。

2)定时检查或更换过滤器,降低污染对液压系统的损害。

3)定期打黄油以实现及时润滑的目的。

4)定期测检查氮气压力并根据要求做好氮气的补充。

5)定期检查劈碎锤的磨损。

由于破碎锤工作时对整机工作装置及其他结构件影响较大,容易造成结构开裂,因此需要定期检查结构开裂情况及时进行处理。同时破碎工作对主泵的寿命影响较高,因此建议以半年为周期调整液压破碎锤供油泵,这一举措可以有效提升主泵的使用寿命。

4 结 语

近几年,国内破碎锤市场需求不断增长,目前主要以后市场安装为主,随着破碎锤控制技术的发展,国内各大挖掘机主机厂会加大对破碎锤应用技术的研究。从源头上促进破碎系统应用技术发展。随着电控技术的引入,破碎控制会向智能化,节能化的方向发展。国内破碎锤制造商也在不断地增加对破碎锤技术的研发投入,破碎锤将在可靠性和技术先进性方面获得较大进步。