平作区棉秆粉碎与残膜回收联合作业机设计与试验

2019-01-09王莹莹康建明郭振华颜利民

王莹莹,康建明,郭振华,颜利民

(1.巴音郭楞职业技术学院,冶金与资源学院,新疆 库尔勒 841000;2.山东省农业机械科学研究院,山东 济南 250100)

地膜覆盖栽培具有增温保墒、抑制杂草生长、提高作物产量的功能[1-3]。农用地膜的主要成分是聚烯烃类化合物[4],极难降解。由于每年使用的地膜未能得到及时回收,致使土壤中的残碎地膜沉积量增大,严重阻碍了作物根系对水肥的吸收和自身的生长发育。地膜覆盖栽培技术在给农业带来显著经济效益的同时,也给土壤带来了严重的污染[5-7]。

机械化残膜回收是解决残膜污染问题的有效手段,残膜按回收时间不同可分为:苗期收膜、播前收膜和秋后收膜[8]。新疆膜下滴灌技术的大面积推广使用,已无法实现苗期收膜。新疆气候原因导致播种期短,播前收膜也仅仅起到辅助作用。棉花收获后地膜较为完整,强度相对较高,是机械化收膜的最佳时期[8]。目前已经研制出秸秆粉碎还田与残膜回收联合作业机、立杆式残膜回收机等多种机型。其中王吉奎等[9-11]将锤片式棉秸秆粉碎装置与刮板式输送装置相结合,设计了秸秆粉碎与残膜回收联合作业机,并采用气力脱膜装置脱膜,提高了脱膜的可靠性;胡斌等[12-13]针对秋后立秆模式回收地膜时存在的对行性差、对地仿形差及边膜难以搂起问题,提出利用复合四杆机构的三维动作来实现对行和仿形。李亚丽等[14]针对现有偏心伸缩杆式残膜回收机存在回收率差、适应性差等问题,设计了一种锥形挑卷膜装置。以上研究取得了一定的效果,但仍然存在残膜回收率低,可靠性差等问题。

针对以上问题,本文研究设计了4JSM-200型秸秆粉碎与残膜回收联合作业机,对秸秆粉碎、起膜、输膜过程进行分析,并对整机的工作性能进行田间试验研究,以期获得较合理的作业速度、起膜铲入土角度和残膜输送链转速,进而提高4JSM-200型秸秆粉碎与残膜回收联合作业机的各项性能指标。

1 整机结构、工作原理及主要技术参数

1.1 整机结构

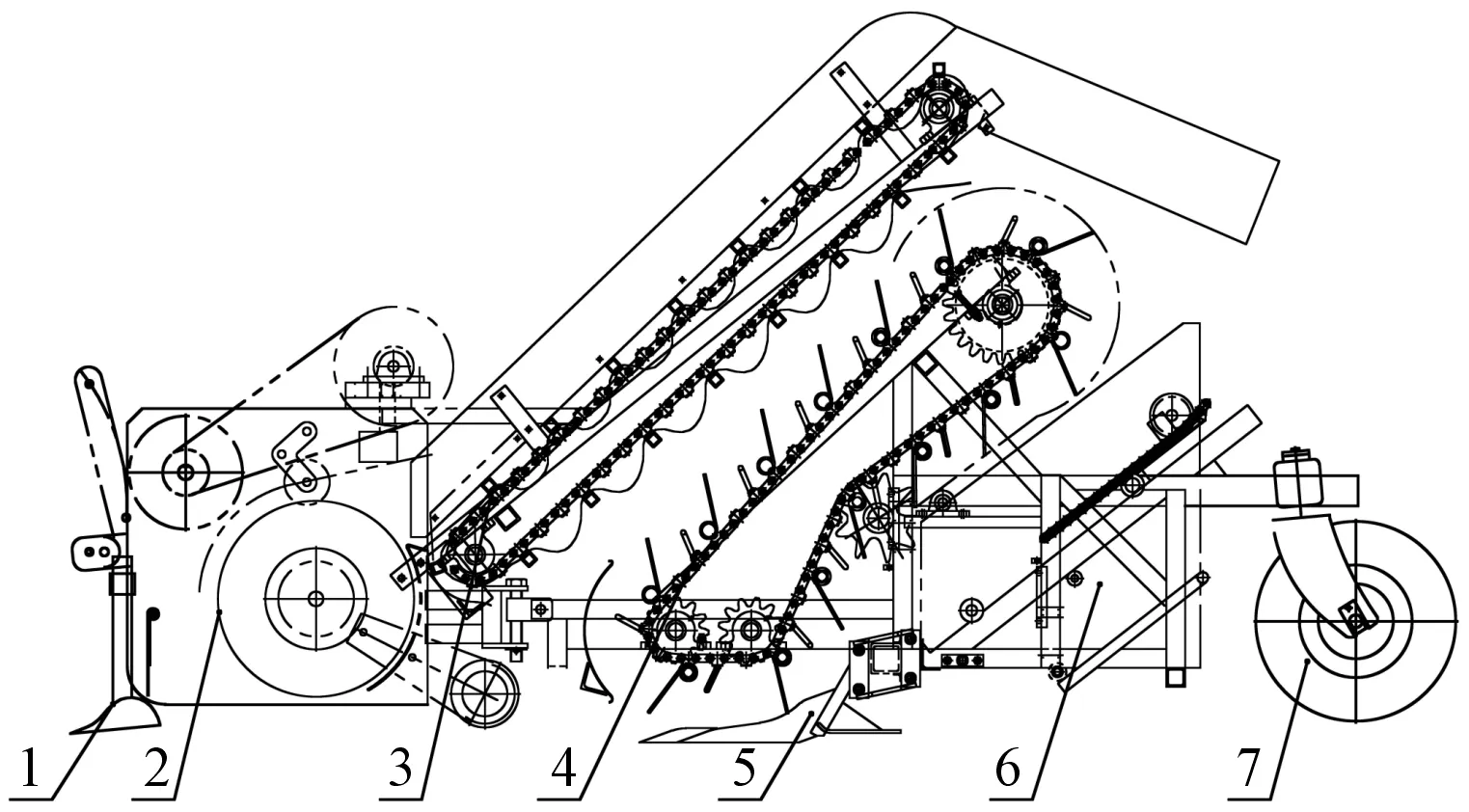

4JSM-200型秸秆粉碎与残膜回收联合作业机主要由机架、秸秆粉碎装置、秸秆输送装置、起膜机构、残膜捡拾装置、集膜箱等组成,整机结构如图1所示。

1.2 工作原理

整机通过三点悬挂方式与拖拉机挂接,拖拉机动力输出轴将动力传递至秸秆粉碎和残膜捡拾装置。作业时,秸秆粉碎装置中的刀片高速旋转,将秸秆打碎,在秸秆刮板的作用下落入秸秆输送帆布的凹槽,沿着尾部导向帆布落向地表;起膜铲将残膜托起,并在捡拾弹齿作用下向后输送,在脱膜机构的作用下落入膜箱。

1.3 主要技术参数

新疆棉田多为机采棉模式,种植模式为66 cm+10 cm,地膜宽度205 cm。秋季棉花收获后,边膜和10 cm窄行间残膜埋在土壤中,风化程度较小,呈大片、长条状残留于土壤中,66 cm宽行间大部分残膜裸露在地表,该机可一次性完成秸秆粉碎和残膜回收,主要技术参数如表1所示。

2 整机关键部件设计及运动分析

2.1 秸秆粉碎还田装置

秸秆粉碎还田装置主要由刀轴、刀片和挡板等组成。刀片排布如图2所示。

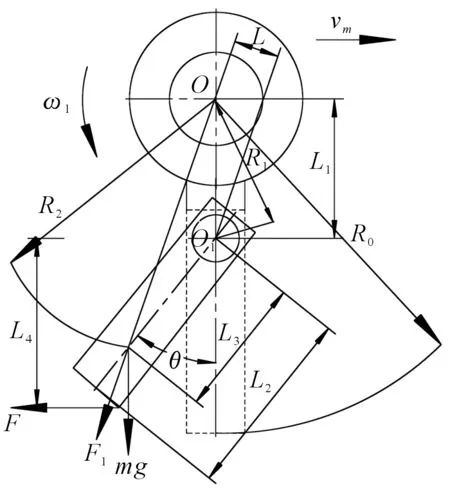

秸秆粉碎装置工作时,甩刀绕刀轴高速旋转,在离心力的作用下,甩刀近似处于径向射线位置,与刀辊形成一个旋转整体,其受力分析如图3所示。

1.边膜铲;2.秸秆粉碎装置;3.秸秆输送装置;4.残膜捡拾装置;5.起膜机构;6.集膜箱;7.运输轮1. Edge membrane shovel;2. Stalk crusher;3. Stalk conveying device;4. Residual film picking device;5. Loosen shovel;6. Storage box;7. Road wheel图1 4JSM-200型秸秆粉碎与残膜回收联合作业机Fig.1 4JSM-200 combined equipment for choppingcotton stalk and collecting plastic film

项目Item数值Parameter项目Item数值Parameter外形尺寸(长、宽、高)/mmOverall dimensions(L×W×H)4300×2800×2200作业幅宽/mmWorking width2000配套动力/kWSupporting power90膜箱体积/m3 Membranetank volume1.5作业行数Operatingwidth (rows)6适宜行距/mmSuitablewidth(row)660+100结构质量/kgStructural mass2600作业速度/(km·h-1)Operation speed5~7

1.刀轴;2.刀片1. Cutter shaft;2. Blade 图2 刀片排列示意图Fig.2 Array of cutters

图3 甩刀受力分析图Fig.3 Cutter blade force analysis

忽略销轴对甩刀的摩擦力矩,由图3可知:

L4=L2cosθ

(1)

(2)

甩刀上相对于销轴中心的力矩平衡方程为

(3)

整理得

(4)

式中,L1为刀轴中心到甩刀中心的距离(mm);θ为甩刀工作时的偏转角(°);L1为刀轴中心到销轴中心的距离(mm);L2为销轴中心到甩刀端部的距离(mm);L3为销轴中心到甩刀中心的距离(mm);L4为甩刀端点到销轴中心距离(mm);ω1为刀轴角速度(rad);F为甩刀切割阻力(N);m为甩刀质量(kg)。

有一定刚度的茎秆无支撑切割最小速度为48 m·s-1,刀轴的转速根据下式确定:

(5)

前期预试验得出,n3<1 800 r·min-1时,棉秸秆不能充分粉碎,达不到秸秆还田农艺要求,n3>2 200 r·min-1时,秸秆粉碎达到国家标准,但功耗增加,根据整机传动配置,本设计确定合适的刀轴转速为2 000 r·min-1。

2.2 起膜装置

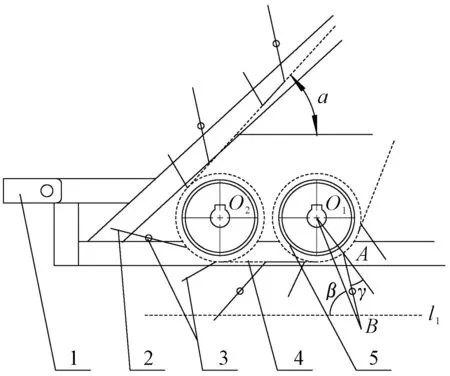

2.2.1 起膜铲导曲线的设计 为使起膜铲上尽可能多地积累残膜并且使残膜在机具前进过程中能平稳地向上向后滑移,在起膜铲表面设计一段抛物线状的导曲面,其轮廓曲线如图4中曲线AB所示。导曲面的轮廓曲线直接影响残膜在起膜铲上的累积量和滑移程度,抛物线形导曲线的尺寸和形状可以由以下参数来确定:

图4 起膜铲轮廓曲线图Fig.4 Contour curve of lifting shovel

以起膜铲铲尖建立直角坐标系OXY,导曲线抛物线部分的高度h1及开度L6为:

(6)

则A点坐标为(L5-Scosa,h-Ssina),B点坐标为(L5,h),起膜铲导曲线方程为:

(7)

其中,

m=h1-L6tanan=h1tana+L6

式中,h1为曲线轮廓垂直距离(mm);L6为曲线轮廓水平距离(mm);h为起膜铲垂直距离(mm);L5为起膜铲水平距离(mm);a为起膜铲入土角(°);S为起膜铲铲尖长度(mm)。

式(7)即为导曲线的抛物线部分方程式,导曲线的形状与a、L6、h1有关,根据整机设计空间结构要求,L6=300 mm,h1=120 mm,入土角a直接影响导曲面曲线形状,将通过试验对其参数值进行确定。

2.3 残膜捡拾装置

残膜捡拾装置由捡拾弹齿、残膜输送链、托膜杆等组成。工作时随着主动链轮的转动,捡拾弹齿将起膜装置上的残膜叉起,输送至卸膜装置处。其结构如图5所示。

残膜被起膜铲挑起后,堆积滞留在直线l1所在的位置。捡拾弹齿在起膜铲缝隙中划过的长度由下式得出[16]:

Ff=ndqgμcosψ+ndq0(μvcosψ+sinψ)

(8)

式中,Ff为工作行程的阻力(N);n为刮板个数(个);q为物料单位长度平均质量(kg·m-1);q0为刮板组单位长度平均质量(kg·m-1);d为刮板间距(m);μ为物料运动阻力系数;μv为刮板运动阻力系数;ψ为工作倾角(°)。

残膜输送链转速的确定必须能够保证粉碎后的棉秸秆及时可靠地输送到尾板处,经多次试验,在输送链轮转速n1=120 r·min-1时,残膜未出现大量积聚,能顺利输送到尾板,表明该装置工作性可靠。在实际工作过程中,输送链轮转速可适当提高,取n1=80~120 r·min-1。

3 田间试验

3.1 试验条件

试验地点为石河子市145团3连机采棉种植模式棉田,地表平整,土壤类型为沙壤土。棉花行距采用宽窄行模式配置,行距66+10 cm,株距10 cm,棉秆高度50~70 cm,棉秆平均直径11.51 mm,地膜幅宽205 cm,地膜厚度0.008 mm,地膜两边压入土中,膜中间有部分覆土,有少量破损,机具作业速度为5~7 km·h-1,配套动力为福田904轮式拖拉机。田间试验照片如图6所示。

3.2 试验方案

1.机架;2.捡拾弹齿;3.脱膜杆;4.输送链;5.传动轮1. Racks;2. Elastic claw;3. Stripping pole;4. Conveying chain;5. Driving wheel图5 残膜捡拾装置示意图Fig.5 Schematic diagram of residualfilm collector device

图6 田间试验Fig.6 Field test

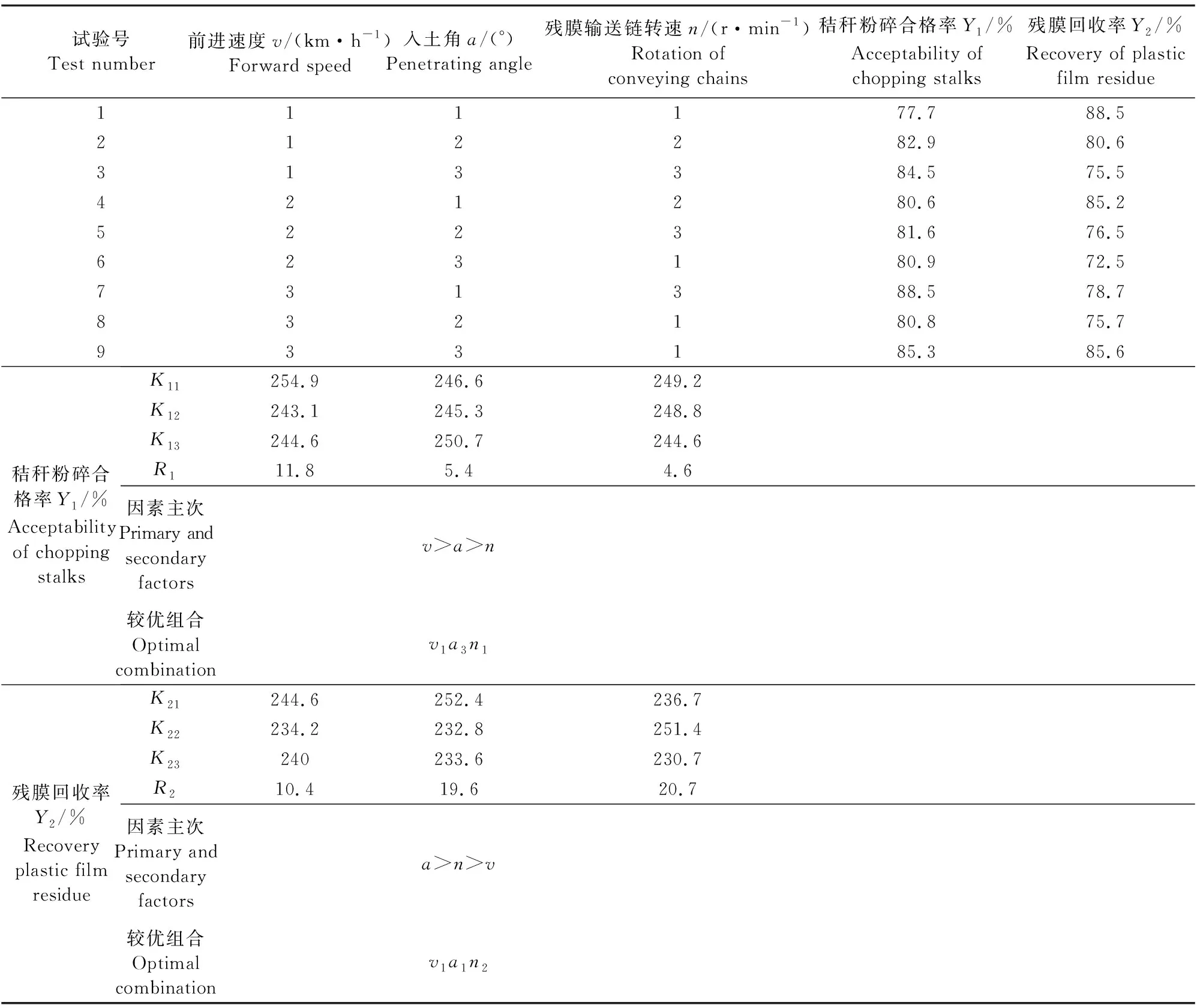

前期预试验及室内试验表明,前进速度、起膜铲入土角、残膜输送链转速3个试验因素对秸秆粉碎质量及残膜回收率有较大影响,但其交互作用影响却不大,可以忽略,因此以这3个因素进行3因素3水平正交试验,研究这3个因素对秸秆粉碎合格率和残膜回收率的影响。试验中每50 m为一组,每组重复3次,分别测试秸秆粉碎合格率和残膜回收率的平均值,试验因素及水平如表2所示,试验方案及结果如表3所示。

3.3 数据处理

试验数据采用采用SPSS软件进行数据处理和统计分析。

3.3.1 各因素对样机性能指标的影响 试验结果和极差分析见表3。极差分析表明:秸秆粉碎合格率各试验因素水平的较优组合为v1a3n1,因素主次作用顺序为前进速度>入土角度>输送链转速;残膜回收率各试验因素水平的较优组合为v1a1n2,因素主次作用顺序为入土角度>输送链转速>前进速度。

样机性能指标方差分析见表4,结果表明:对于秸秆粉碎合格率在95%的置信度下,前进速度影响非常显著,输送链转速影响显著,入土角影响不显著。对于残膜回收率、入土角和输送链转速影响非常显著,前进速度影响较显著。

3.3.2 各因素的综合优化 本试验以秸秆粉碎合格率Y1、残膜回收率Y2为评价样机作业质量的两个指标,通过上述试验分析可知,前进速度、入土角度和输送链转速对2个性能指标的影响程度各不相同,为分析各因素对整机作业质量的综合影响效果,本文提出应用模糊综合评分法对正交试验结果进行综合优化,找出最佳参数组合。首先分别建立2个指标隶属度模型,如式(9)所示,得出各指标每次试验的隶属度值(见表5),由隶属度值构成模糊关系矩阵Rr如式(10)。

(9)

(10)

式中,rin为指标Yi的第n次试验获得的隶属度值;Yimax为指标Yi的最大值;Yimin为指标Yi的最小值;Yin为指标Yi的第n次试验的隶属度值;Rr为由r1n、r2n构成的模糊关系矩阵[17]。

根据秸秆粉碎与残膜回收2个性能指标的重要性,确定本试验权重分配集P=[0.5,0.5],即秸秆粉碎合格率和残膜回收率的权重分别为0.5,0.5。由模糊矩阵Rr与权重分配集P确定模糊综合评价值

表2 试验因素及水平

表3 试验方案与结果

表4 样机性能指标方差分析

注:P<0.01,表明因素极显著,记为**;0.01≤P≤0.05,表明因素显著,记为*。

Note:P<0.01 indicates highly significant factors and is denoted as **; 0.01≤P≤0.05 indicates that the factor is significant and is denoted as *.

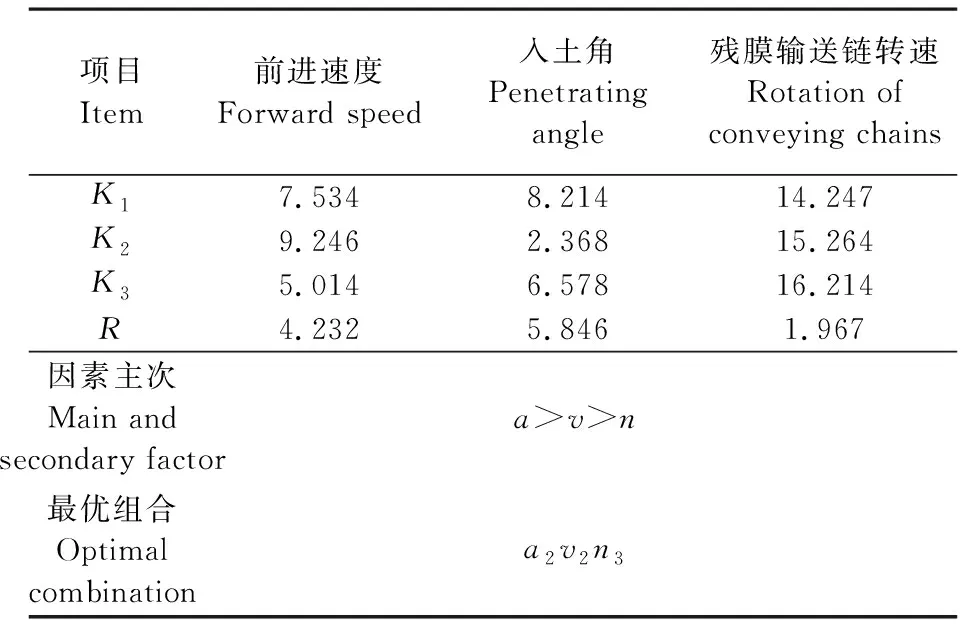

集W,其中W=P×Rr,综合评分结果见表5,将综合评分结果进行极差分析(见表6),分析结果表明,综合影响整机作业性能指标的主次因素为:a>v>n,最优参数组合为a2v2n3,即入土角30°,前进速度5.5 km·h-1,残膜回收链转速120 r·min-1。综合评分方差分析见表7,结果表明:在95%置信度下,入土角、前进速度对整机作业性能指标有极显著影响,残膜回收链转速影响较小。

3.3.3 试验验证 为了验证最优组合方案,确保优选前后整机性能在试验指标(秸秆粉碎合格率、残膜回收率)上具有可比性,故进行验证试验,选取起膜铲入土角30°,机具前进速度5.5 km·h-1,残膜回收链转速120 r·min-1。试验结果表明,优选后的秸秆粉碎合格率为91.5%,残膜回收率为85.7%。优选后的作业性能指标优于其它参数组合下的祖业指标,能满足国家行业标准要求。

表5 综合评分结果

表6 综合评分极差分析

4 讨 论

新疆棉花90%以上采用覆膜播种,地膜在提高棉花产量的同时也给土地带来了严重的白色污染,本研究设计的秸秆粉碎与残膜回收联合作业机,可一次性完成秸秆粉碎和残膜回收,大大提高了工作效率,节约农时。

从极差分析可知,前进速度对秸秆粉碎合格率的影响较大,前进速度越小,秸秆粉碎合格率越高;而前进速度对残膜回收率的影响最小,前进速度越小,残膜回收率越高。但前进速度越小,生产率越低。因此在保证秸秆粉碎合格率和残膜回收率的条件下,尽可能提高前进速度,进而提高生产率。入土角和残膜输送链转速对残膜回收率有较大影响,对秸秆粉碎合格率影响较小,作业时可选取优化后的参数值,保证较高的残膜回收率。

本试验选用的地块为机采棉模式,行距66+10 cm,株距10 cm,膜宽205 cm,优化后的参数在此条件下获得。对于非机采棉模式地块,行/株距、膜宽各异,优化后的参数是否能获得较优的性能指标,还有待进一步研究。

5 结 论

1)本文设计的秸秆粉碎和残膜回收联合作业机,主要适用于新疆膜下滴管机采棉模式种植的棉田,可一次性完成秸秆粉碎和残膜回收,整机运行状态良好,满足秸秆粉碎还田与残膜回收的技术要求。

2)理论分析了秸秆粉碎和残膜回收机理,确定了秸秆粉碎刀轴转速和起膜铲导曲线方程。正交试验获得了影响秸秆粉碎合格率的因素主次顺序为:前进速度>入土角度>输送链转速,影响残膜回收率的因素主次顺序为入土角度>输送链转速>前进速度。

表7 综合评分极差分析

3)应用模糊综合评分法确定影响整机作业质量的主次因素顺序为:入土角>前进速度>残膜输送链转速,其优选参数组合为起膜铲入土角30°,机具前进速度5.5 km·h-1,残膜回收链转速120 r·min-1。试验结果表明,优选后的秸秆粉碎合格率为91.5%,残膜回收率为85.7%,能满足国家行业标准要求。