某涡轮盘低循环疲劳寿命预测及试验验证

2019-01-08王飞

王飞

(中国航发常州兰翔机械有限责任公司,江苏 常州 213022)

0 引言

涡轮盘是航空发动机的关键零件,工作时涡轮盘承受热应力、离心力以及振动应力等作用,一旦发生破坏性故障会导致严重后果[1]。涡轮盘在交变载荷的作用下,即使在满足静强度的条件下,也可能会发生疲劳失效。低循环疲劳寿命是影响涡轮盘使用寿命的重要因素,根据某型号发动机研制要求,在0-最大 -0状态下,该涡轮盘低循环疲劳寿命为5 200次。按照《航空涡轮螺桨和涡轮轴发动机通用规范》的要求,需要对涡轮盘进行低循环疲劳试验,验证该涡轮盘满足给定的循环寿命。

1 某涡轮盘低循环疲劳寿命预测

1.1 涡轮盘强度分析

某涡轮盘为整体式结构,盘中心有4个螺栓孔、前后端面有圆弧端齿用于与其他部件联接。为了计算及网格划分方便,去除非应力集中区处小的台阶、倒角,并且简化圆弧端齿。

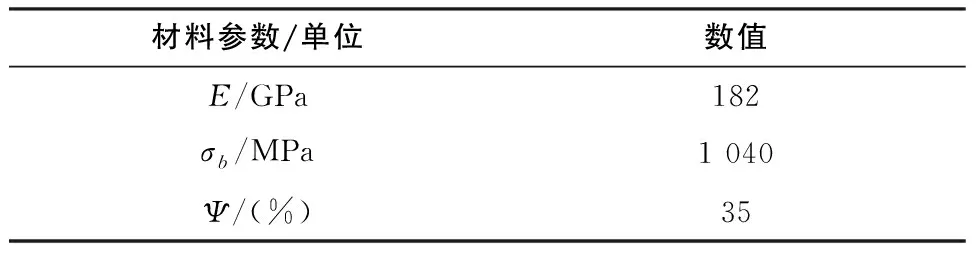

涡轮盘材料为GH710,密度为8.08g/cm3,其余材料性能参数见表1。计算时,考虑涡轮盘的温度载荷和离心载荷。其中,温度载荷按照传热计算结果,在100%设计点

表1 GH710材料性能参数

转速下,涡轮盘盘心处温度为760 ℃,叶片温度为790 ℃~810 ℃。离心载荷以转速的形式施加到模型上,为100%设计点转速,约束中心端面的轴向位移和周向位移。

图1为涡轮盘应力分布图,等效应力最大处为螺栓孔处,最大为685MPa。从计算结果来看,该涡轮盘的轮缘与幅板连接处、叶片叶根处应力也较高。螺栓孔处的温度约为760℃,该温度下GH710材料的屈服强度σb=785MPa;轮缘与幅板连接处、叶片叶根处温度约为760℃~800℃,此时材料屈服强度σ0.2在665MPa~785MPa。

对于涡轮盘,评判标准之一为安全系数和储备系数[2],定义如下:

屈服安全系数为1,屈服储备系数=

极限安全系数为1.5,极限储备系数=

图1标出了涡轮盘的3处危险点,表2为螺栓孔处、轮缘与幅板连接处、叶片叶根处安全系数和储备系数计算值,3处危险点的储备系数都>1,可以满足强度要求。其中,螺栓孔处的应力值最大,计算出的极限储备系数最低,后续进行涡轮盘的疲劳寿命预测以及涡轮盘低循环疲劳试验时,都把螺栓孔作为考核点,选取此处的应力值、应变值及此处温度下相应的材料参数进行计算和分析。

表2 安全系数和储备系数

图1 某涡轮盘应力分布

1.2 涡轮盘低循环疲劳寿命预测

低循环疲劳是涡轮盘失效的主要失效模式和限制寿命因素,在发动机研制阶段需要对涡轮盘进行寿命预测。目前对涡轮盘进行疲劳寿命分析的方法一般有:名义应力法、局部应力应变法等。名义应力法用于涡轮盘弹性状态下,使用考核点处的名义应力进行计算分析。而实际上在某些工况下,涡轮盘的销子孔、中心孔、榫槽等部位可能会进入塑性状态,并且进行寿命预测时的考核点处应力集中,此时使用局部应力应变法进行寿命预测会更合理。工程上使用局部应力应变法倾向于近似计算方法。

通用斜率法在工程上具有重要的使用价值[3],在Manson-Coffin方程的基础上,Manson等人对29种材料的平均应变疲劳性能进行研究,使用材料的拉伸数据进行疲劳寿命预测公式如下:

(1)

其中:Δε为应变范围,σb为材料的极限拉伸强度,E为弹性模量,Ψ为材料的断面收缩率,Nf为低循环疲劳寿命次数。

式(1)的寿命预测方程精度较低,Manson等人又对50多种材料的平均疲劳性能进行研究,提出了修正的通用斜率方程:

(2)

其中:Δε为应变范围,σb为材料的极限拉伸强度,E为弹性模量,Ψ为材料的断面收缩率,Nf为低循环疲劳寿命次数。

根据文献[3] 中的研究结果,对于变形高温合金,在400℃~500℃温度范围,寿命<105h,式(2)预测的应变寿命曲线与实际应变寿命曲线吻合度好。当温度高于650℃时,式(2)预测的寿命结果比式(1)要好。

在强度分析的基础上,考虑涡轮盘多轴应力状态和平均应力,采用修正的Manson-McKnight法来进行多轴应力应变处理,并使用Goodman曲线进行平均应力修正。

考虑平均应力后的修正的通用斜率方程为:

(3)

式中:Δεeq为等效平均应变,σm为平均应力,σb为材料的极限拉伸强度,E为弹性模量,Ψ为材料的断面收缩率,Nf为低循环疲劳寿命次数。

本文计算涡轮盘在0~100%转速循环下的低循环疲劳寿命,将螺栓孔处作为考核点,采用局部应力应变法并结合文献[3] 中平均应力、平均应变的计算方法,取螺栓孔处的应力、应变值带入式(3)中求得涡轮盘的疲劳寿命。具体计算结果如表3、表4所示。

表3 760 ℃下GH710的材料参数

表4 涡轮盘低循环疲劳寿命预测

2 某涡轮盘低循环疲劳试验

2.1 试验转速与试验循环数的确定

本文进行低循环疲劳试验时使用的是涡轮盘实际加工零件,在试验前确定试验转速和试验循环次数。

标准理想的试验状态为设计点100%转速,此状态下盘心温度为760℃,叶片温度为790℃~810℃;停车状态转速为0。而实际进行试验时,温度的增减变化比较复杂,且根据试验器的性能状态,一般在常温下进行试验,其中标准理想状态下的温度载荷在实际试验时会以提高离心载荷的形式进行补偿,因此实际常温下的试验,在试验前需要确定试验的上限、下限转速,来形成一个循环。

试验在常温下进行,根据试验器性能和以往其他涡轮盘的试验经验,取试验的下限转速nT,min为5 000r/min,试验上限转速nT,max按照以下方法进行计算。

引入试验载荷系数K,表达式如下[4]:

(4)

式中:σT——试验器脉动循环最大应力;σW——标准循环下考核点最大应力;σb,W——标准循环下材料的极限拉伸强度;σb,T——试验器温度下材料的极限拉伸强度。

(5)

图2 等寿命的Goodman图

取试验载荷系数K=1[4]。将表5中的数值带入式(4)和式(5),求得σT,max=794MPa,对应的试验上限转速nT,max比设计点转速高7.66%。

表5 应力数值 MPa

低循环疲劳试验时,寿命散度系数KNeq取4[4],则:

(6)

式中:Nexp——当量循环试验时完成的循环次数;N——规定的轮盘寿命循环次数; ξ——根据轮盘加载程度,试验循环与飞行循环之间的等效系数。

取ξ=1,则试验器完成的循环次数Nexp=20 800次。

2.2 试验内容与结果

试验前后,按照图3对螺栓孔直径ФB、圆弧端齿处直径ФA进行尺寸计量,分析试验前后的尺寸变化,并进行无损检测,检查试验件有无裂纹。

图3 尺寸计量示意图

试验件在试验台上的安装如图4所示,安装之前已进行过动平衡,满足试验要求。

图4 试验件安装

按照3.1节中计算结果,试验时,循环加载曲线如图5所示,上限转速保载2s,一个循环时间约为120s。试验分5个阶段进行,分别进行5 200次,5 200次,5 200次,2 600次和2 600次,每个阶段完成后进行无损检查,检测有无裂纹萌生。

图5 试验曲线

试验在常温下进行,使用的是涡轮盘实际加工件。将常温下的试验循环转化为等效脉动循环,并给出实际试验时的按照上限、下限转速,根据计算出的试验上限、下限转速,按照试验曲线对该涡轮盘进行了20 800次循环试验。

试验结果表明,试验件在进行5个阶段试验后,每一次的无损检测结果都为合格,试验全部完成后,关键尺寸ФA在试验前后变化量最大为0.01%,尺寸ФB在试验前、后基本不变,说明该涡轮盘具有5 200次的低循环疲寿命。

3 结语

根据某发动机设计要求,涡轮盘要有足够的静强度。首先分析了某涡轮盘在100%转速状态下的强度,可以满足强度要求。其次将涡轮盘的螺栓孔处作为考核点,应用修正的通用斜率公式,预测该涡轮盘疲劳寿命为19 740次,可以满足低循环疲劳寿命要求。