真空球磨时间对金属磨损颗粒粒度影响的实验研究*

2019-01-08蓝霞程明徐屹戴闽

蓝霞,程明,徐屹,戴闽

(南昌大学第一附属医院骨科,南昌 330006)

随着金属假体材料和制造工艺的飞速发展,金属-金属假体在人工关节置换术中获得非常广泛的应用。然而,金属假体置换术后远期的无菌性松动严重影响关节的使用寿命。因此,对无菌性松动机理的探索是目前的研究热点之一[1-8]。随着实验研究的不断深入,发现金属假体长期磨损或离解产生的金属磨屑所诱导的生物学反应是导致无菌性松动的一个重要因素。获得实验用金属磨损颗粒最简便的方法就是从翻修假体的界膜组织中分离获得,但由于取材分离技术困难,颗粒来源稀少,远远不能满足实验的需求。人工关节的金属材料具有强度高、硬度高、韧性好、耐磨性好等性能,致使普通机床器械无法加工,需要特定方法[9]。国内文献常用对磨、过筛或器械公司、国外研究机构赠送的颗粒,国外文献提供的方法还有金属熔体雾化、气化、激光制粉法等[8]。但由于制备方法不同,颗粒的各项特性指标变异较大,大量的实验数据无法重复和比较。本研究参考了Rogers[10]和贾庆卫等[11]报道的真空球磨方法,对金属假体表面进行摩擦制备磨损颗粒,通过激光测度仪检测颗粒粒度,以比较不同球磨时间对球磨颗粒粒度的影响,为大量制备金属磨损颗粒提供实验参考依据。

1 材料与方法

1.1 切割金属假体磨块 从人工关节翻修术中取出关节假体,采用进口线切割机(Sodic日本产型号AQ360Ls)将其切割成不同大小的磨块,以增加球磨时磨块之间的接触面积,增加研磨效率。将磨块清洗干净以后用高压蒸汽消毒备用[9]。

1.2 磨损颗粒的制备 将真空球磨仪 (GN-Z高能球磨仪,沈阳市新科仪器机电设备厂)所有的组件按照ASTM F1903标准进行清洗,然后置于75%的酒精中浸泡,高温灭菌以备用。将磨块置入球磨罐中,加入100ml无水乙醇作为保护液,抽真空,开始球磨,每2h需要停机15min,以避免球磨罐温度过高发热。用400目筛网过滤乙醇和磨损颗粒,等待乙醇完全挥发后收集颗粒,本研究将球磨了12h、24h、48h、60h、72h 后获得的颗粒分别进行收集[9]。

1.3 磨损颗粒的粒度分析 将磨损颗粒用PBS+2%小牛血清重悬,孵育3-6h后用超声粉碎仪(艾克森AIX-C1002)使其均匀混合。校准激光测度仪(BT-9300H型激光粒度分布仪分析系统),试样槽用酒精浸泡15min,等待自然蒸发后,蒸馏水反复冲洗3次。取颗粒混悬液4ml置入测度仪后进行分析[9]。

2 结果

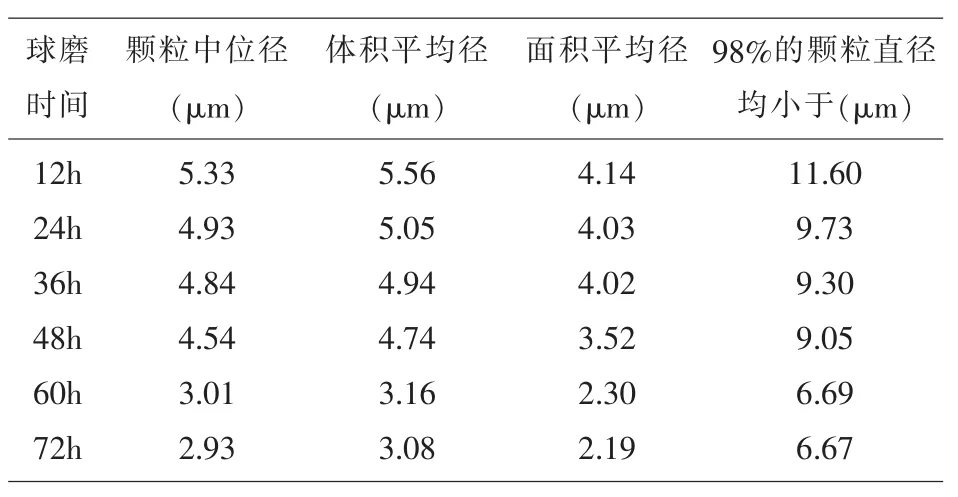

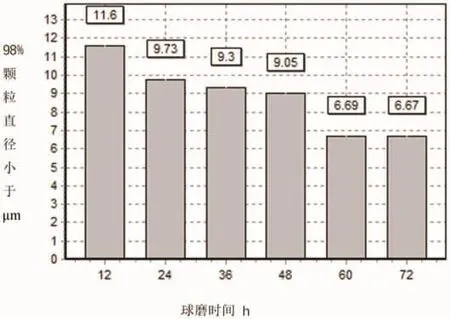

真空球磨12h获得的颗粒的中位径5.33μm,体积平均径5.56μm,面积平均径4.14μm,98%的颗粒直径在11.60μm以下。真空球磨24h获得的颗粒的中位径4.93μm,体积平均径5.05μm,面积平均径4.03μm,98%的颗粒直径在9.73μm以下。真空球磨36h获得的颗粒的中位径4.84μm,体积平均径4.94μm;面积平均径4.02μm,98%的颗粒直径在9.30μm以下。真空球磨48h获得的颗粒的中位径4.54μm,体积平均径4.74μm,面积平均径3.52μm,98%的颗粒直径在9.05μm以下。真空球磨60h获得的颗粒的中位径3.01μm,体积平均径3.16μm,面积平均径2.30μm,98%的颗粒直径在6.69μm以下。真空球磨72h获得的颗粒的中位径2.93μm,体积平均径 3.08μm;面积平均径 2.19μm;98%的颗粒直径在6.67μm以下(见表1)。

表1 不同球磨时间获得的颗粒中位径、体积平均径、面积平均径和98%的颗粒直径范围

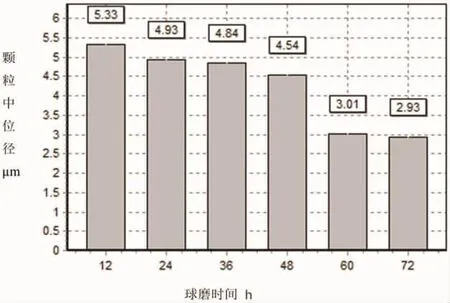

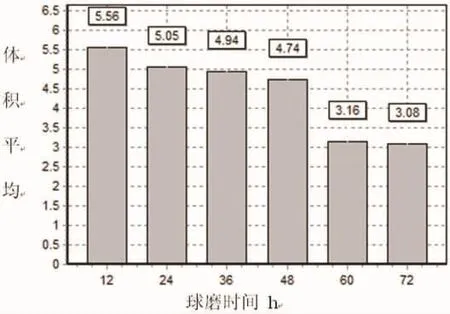

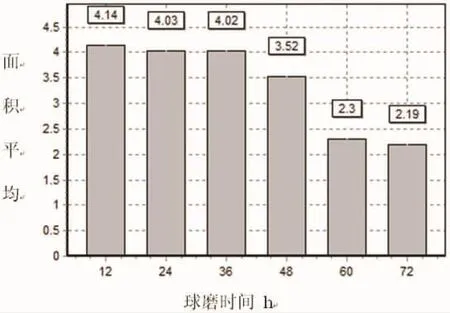

随着研磨时间增加,颗粒中位径、体积平均径、面积平均径、98%的颗粒直径都逐渐减小。研磨12h、24h和48h相比,颗粒中位径、体积平均径、面积平均径、98%的颗粒直径降低的幅度均较小。研磨到60h后获得的颗粒中位径、体积平均径、面积平均径,98%的颗粒直径下降的幅度明显增大,并与研磨72h后获得颗粒粒度比较接近 (见图1-图4)。

3 讨论

图1 不同球磨时间获得的颗粒中位径大小

图2 不同球磨时间获得的颗粒体积平均径

图3 不同球磨时间获得的面积平均径

图4 不同球磨时间98%的颗粒直径范围

金属假体颗粒多见于以下几个界面之间的摩擦产生:⑴金属假体关节面之间;⑵金属假体-骨界面;⑶金属假体-骨水泥界面[12-14]。在金属颗粒的刺激下,一系列炎症介质释放到周围组织界膜之中,使得局部破骨细胞增生,导致假体周围骨质吸收,引起无菌性松动[15-18]。随着假体制造工艺的提高,金属硬度和表面耐磨性能也明显提高,体内磨损颗粒的来源非常稀少。因此为进一步研究相关的机制,制备类似于人体内产生的金属磨损粒是实验研究的前提条件。而文献中报道的金属材料类型不同,颗粒的制备方法不同,获得颗粒的理化性质也不同,结果得出的细胞和组织的反应也不尽相同,因此严重限制了体内和体外的相关实验研究。据文献报道,颗粒的数量、直径大小、粒度分布、表面形态以及构成的化学元素等理化性质均会产生不同程度地影响[19-22]。本研究的制备方法以期最大限度地获得与体内近似的磨损颗粒,比较不同球磨时间对磨损颗粒粒度的影响。

3.1 颗粒制备的方法 人体内金属磨屑是由于假体与骨质或骨水泥之间的摩擦产生的,其产生的机理应为在应力作用下物体表面的一种机械摩擦。因此,本研究采用机械球磨的方法制备颗粒应是合理可行的。

本研究采用真空球磨仪,罐口的聚乙烯垫圈一方面起到了很好的密封效果,保证球磨内的真空环境,而且垫圈不与容器的内壁接触,防止垫圈磨损产生杂质,很好地避免了对制备颗粒的污染,保证了制备颗粒的纯净。而且,所有装置的组件都进行了标准的清洗,75%的酒精浸泡,然后再高温灭菌,以保证整个球磨过程都是在无污染的环境下进行[9]。

为了提高球磨的效率,将原料切割成大小不同的磨块,以增加球磨时的摩擦面积,本实验采用Sodick线切割机切割获得磨块,其切割精度高,最小可切割成10um左右的颗粒,能够达到本实验的要求。

球磨时间过长会造成球罐内发热温度过高,本研究每次球磨时间2h,而后停机15min,待机器自然冷却,很好地避免了高温对球磨颗粒的影响。本实验研磨12h、24h和48h相比,颗粒中位径、体积平均径、面积平均径、98%的颗粒直径降低的幅度均较小。而研磨到60h后获得的颗粒中位径、体积平均径、面积平均径,98%的颗粒直径下降的幅度明显增大,并与研磨72h后获得颗粒粒度比较接近。本实验得出在研磨48h以内,颗粒大小变化不大,可以选择较少的研磨时间12h;而研磨60h获得的颗粒体积明显减小,与研磨72h接近,由此可以选择较少的研磨时间60h。这就为后期选择合适的球磨时间,减少实验成本提供了很好的参考依据。

3.2 颗粒粒度测定方法 本研究采用BT-9300H型激光粒度分布仪分析系统对颗粒进行粒度测定,利用测定激光束穿透颗粒混悬液的散射估计出颗粒的平均体积,如假设颗粒为标准球体,则可计算出颗粒直径。和传统光镜或电镜测量方法相比,具有快速,误差小,精确度高,操作简便,可定量分析的优势,尤其适用于大样本的测定。激光粒度分析仪的不足之处在于:忽略了颗粒的形状,可能会对颗粒的计算结果产生一定的影响。

由于金属颗粒的密度相对较大,在液体中很快就发生沉降,从而影响测量的结果。本实验研究采用超声粉碎仪使磨损颗粒均匀混合后,尽快进行测定。本实验研究各组均获得了直径较为均匀的金属颗粒,这就为相关研究选择合适直径的金属磨损颗粒提供参考。

真空球磨法可以获得的直径均匀的金属磨损颗粒,而且随着研磨时间的增加,颗粒中位径、体积平均径、面积平均径、98%的颗粒直径都逐渐减小。研磨48h以内颗粒粒度变化不大,研磨72h和研磨60h获得的颗粒粒度相近,可选择研磨12h或60h既能获得满意的颗粒粒度,又能最大限度节约球磨时间,减少实验成本。