舰载导弹发射过程对舱室温度场影响

2019-01-08,,

,,

(中国船舶重工集团公司第七一三研究所,郑州 450015)

舰载导弹垂直发射系统以全角度、多方位、贮弹密度大、安全性高、发射间隔时间短和通用性好等优势,逐渐成为舰载导弹武器系统的主要配置,在全世界范围被列装于各型水面舰艇[1-2]。

热发射是垂直发射系统的主要发射方式,火箭发动机在发射箱里点火后,燃气流直接作用在发射箱内壁面,通过燃气排导系统排出。由于导弹在发射过程中火箭发动机燃气流温度高达3 000 K以上,对舱室环境温度可能引起变化,而热载荷对舱室内贮存的其他弹药的含能材料和热敏感材料的安全性产生影响[3]。国外在这一领域进行了大量的试验和仿真研究,国内对此研究的相对较少。为了更好地掌握装置发射过程中发射箱及周围环境温度场的变化规律,从弹库安全性的角度考虑,对导弹发射过程中对舱室温度场的影响进行计算和分析,以期把握导弹发射过程舱室温度场的变化,提高舰船的安全性。

1 物理模型

文中计算的箱弹垂直贮存于舱室,单个箱弹燃气流独立排导,火箭发动机点火后,发射箱后端一直处于封闭状态,燃气流沿发射箱壁面向上运动,在发射箱上端口排导入大气。在发射箱内通常为了满足燃气流的烧蚀,减少发射箱向外的传热,提高相邻发射位的安全性,发射箱内铺设耐烧蚀材料组成的热防护板。研究导弹发射过程对舱室环境温度场的影响时,根据实际情况,考虑热防护板的隔热作用。

1.1 一维热传导计算

发射箱为普通薄钢板材料,内表面铺设热防护板,热防护板在燃气烧蚀作用下形成烧蚀层和炭化层,烧蚀后留下炭化层、热解面和剩余原材料层。一维热传导模型见图1,沿径向自内往外依次由烧蚀层、炭化层、剩余原材料层和壳体材料组成。

图1 发射箱带热防护板一维热传导模型

一维热传导方程。

(1)

1)热解面上的边界条件。

(3)

3)内边界条件。当T≤Tp时无炭化层,或者T>Tp且x0<δ时无炭化层,内壁仍为原始材料。

(4)

当T>Tp且x0≥δ,出现炭化层。

(5)

一维热传导方程通过坐标变换从物理坐标系转换到计算坐标系。传热方程采用FTCS显示差分格式离散求解。具体坐标转换过程与转换后方程离散形式见文献[3]。

1.2 热流率计算方法

能量动态平衡。

(6)

1)对流热流率。

qconv=Ch(Te-Tw)

(7)

2)辐射热流计算困难,假定燃气为灰气体,燃气的辐射发射率和热防护板的黑度根据经验取值,辐射热流率。

(8)

3)粒子热增量热流。

两次关键性任务在初次完成时,要达到80分,低于此分数的学生要在拿到分数一周内找老师咨询修改意见,并在最多五个工作日内提交修改稿。如果依然没达到80分的成绩,就要重做此项作业,并在期末考试前一周提交。这是最后的补救机会,还达不到标准将导致该门课程不合格。

(9)

4)气体流动带走热流。

(10)

2 计算与分析

首先对导弹发射过程中发射箱内的燃气流场进行计算,了解发射过程中的温度场,相当于发射过程中的温度场热源;然后对发射箱外壁面的温度场进行仿真计算。由于发射过程中舱室温度场影响因素较多,直接仿真误差较大,对发射过程中舱室温度场的变化采用试验测试的方法。

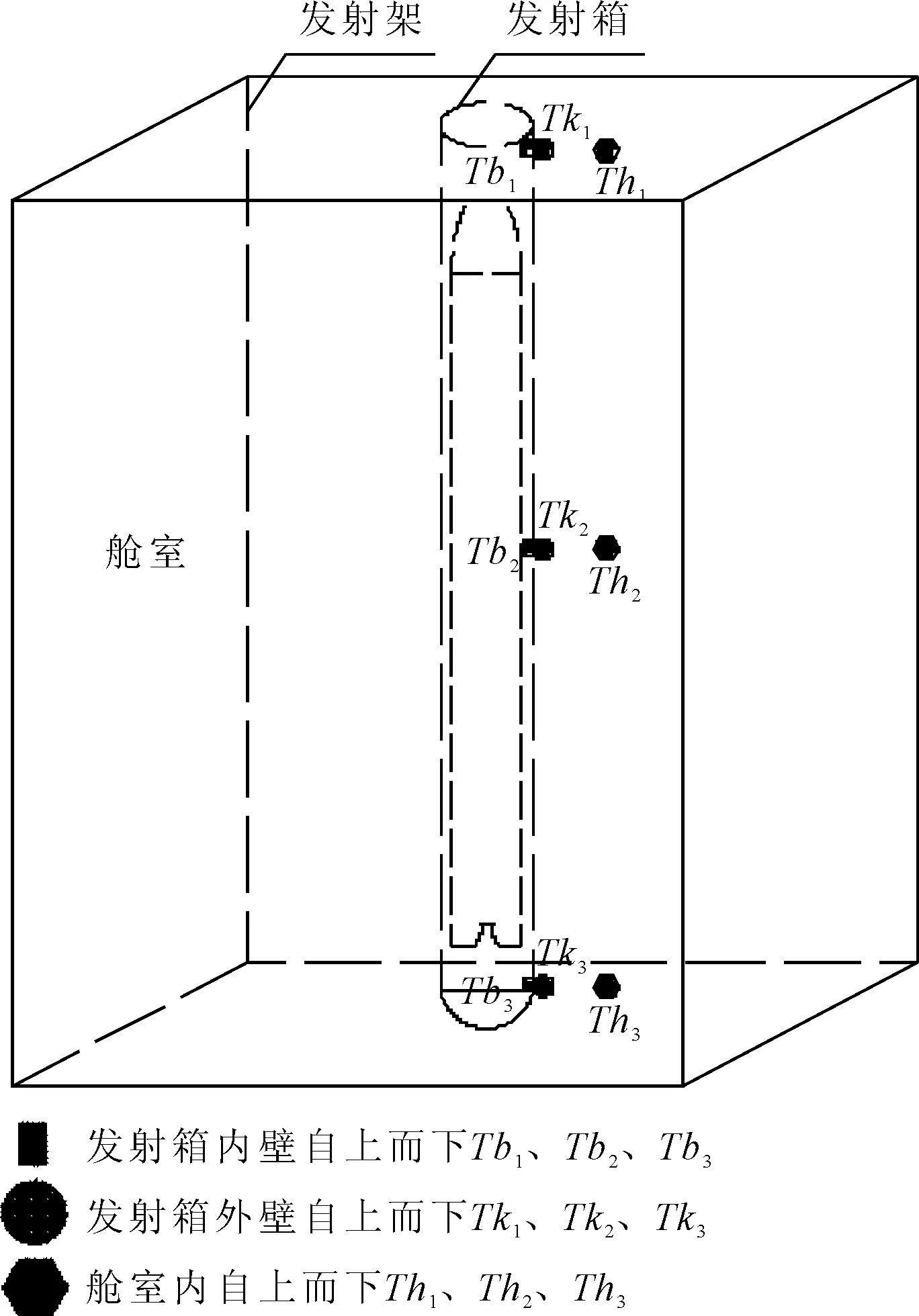

在发射试验时进行特征点温度测试,通过在发射箱外壁面及发射架的不同部位布置热电偶,实时采集温度数据,发射箱内壁面上部布置温度测点Tb1;中部测点Tb2;后端测点Tb3;发射箱外壁面上部布置温度测点Tk1;中部测点Tk2;后端测点Tk3;舱室发射架上部和Tk1同一高度上布置温度测点Th1;中部和Tk2同一高度上布置温度测点Th2;和Tk3同一高度上布置温度测点Th3。对发射箱内壁面温度、发射箱外壁面温度、舱室环境温度进行测量, 了解发射过程温度场变化。热电偶测点布置示意见图2。

图2 发射箱和发射架上的温度测点空间位置

温度测量原理见图3。

图3 温度测量原理

表1 测试仪器

已知某特定型号的火箭发动机燃烧室总压和总温,发动机喷管的具体尺寸,以及燃烧后燃气流的具体参数,隔热层厚度为6 mm,对发射过程燃气流场进行仿真。计算中不考虑固体颗粒相,燃气按性质单一、均匀混合、无化学反应、可压缩气体处理;燃气流与外界环境之间不发生化学反应;发动机燃烧室的压强为压力入口,其他壁面热边界为绝热边界,忽略与外界环境之间传热,对发射的整个动态过程进行仿真[4-5]。

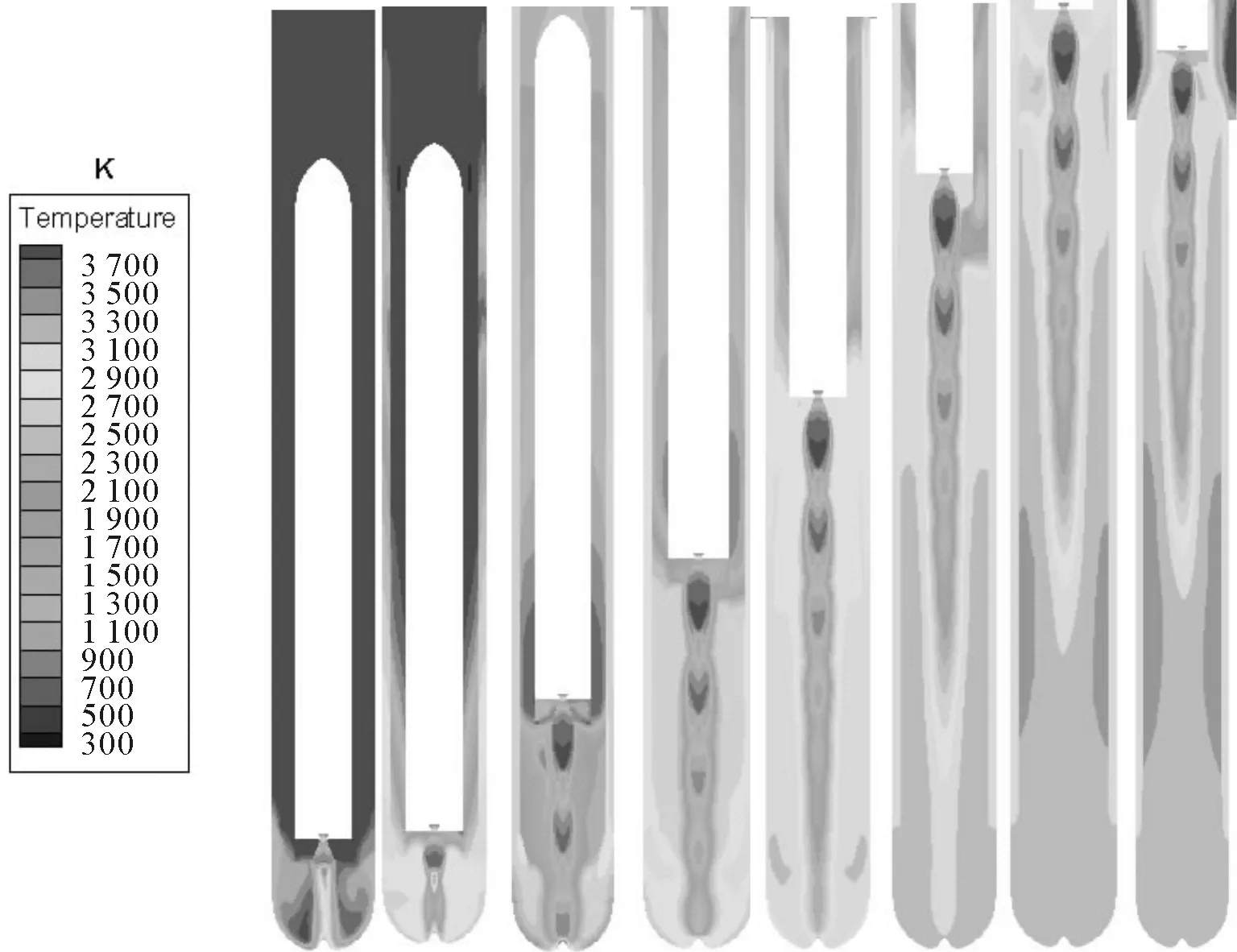

图4为发射过程中不同时刻发射箱内温度分布,可以看出现激波相交与反射现象。燃气流经喷管后出现的波节,随着发动机的往上运动,下端的波节不明显,发射箱内的温度也越来越高,当发动机运动至发射箱上端时,发射箱内温度达到2 900 K以上。

图4 发射过程中不同时刻发射箱内温度场分布

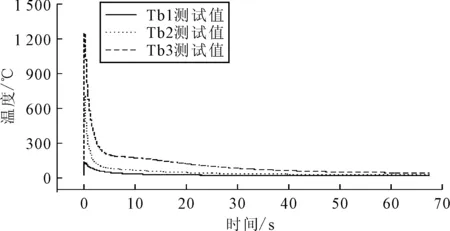

图5为发射箱内部自上而下3个测点的温度变化显示发射箱后端温度最高,其次是发射箱中部,最后是发射箱上部,由于导弹发射飞出发射箱的过程是几百毫秒或者几秒内完成,发射箱后端的最高温度可以达到1 300 ℃。测试温度的传感器为热电偶丝,导弹发射时,燃气流的温度和作用时间对这种热电偶丝传感器的测试结果都有影响。燃气流的温度越高,测得的温度越高;燃气流作用的时间越长,测得的温度越高。因此,发射箱上各实际温度测试值与理论值误差较大,不再比较。

图5 发射箱内壁面3个测点温度变化

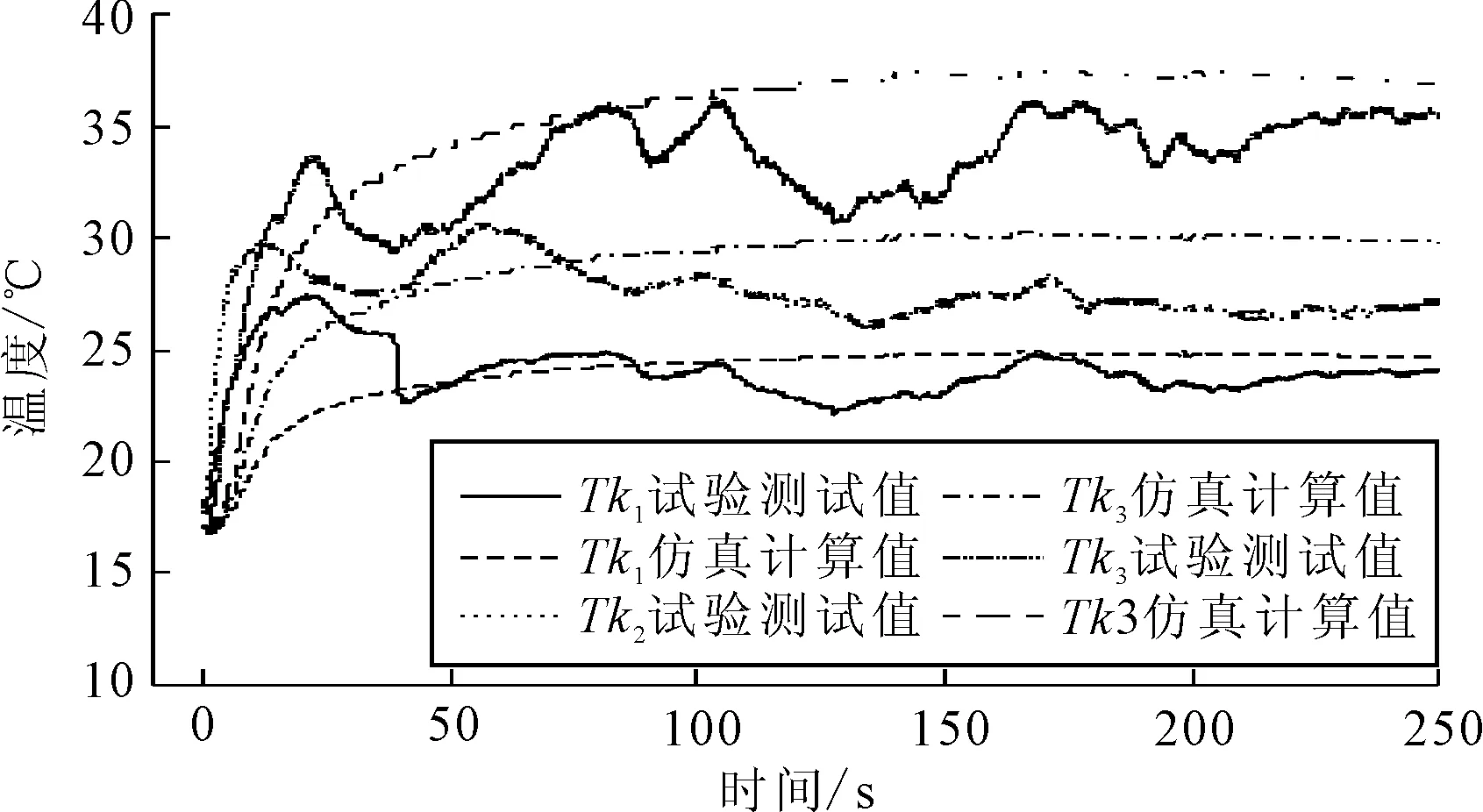

图6为发射箱外壁面温度的计算值和试验值,显示仿真和测试温度变化规律基本一致,数据一致性较好。发射过程中,发射箱外壁温度有明显升高,发射箱底部测点TK3升温最大,约为21 ℃;其次是发射箱中部,升温约为13 ℃;发射箱上部测点温度变化较小,约为9 ℃;3个测点在前20 s升温明显,随后温度变化不大[6]。

图6 发射箱外壁面温度随时间变化

在外壁温度增加的初期,计算值小于试验值,因为计算时热防护板采用一维简化模型,忽略了实际工作时其他两个维度传热的影响;在外壁温度增加的后期,计算值大于试验值,由于实际烧蚀过程中炭的耐热性,以及疏松且多孔的结构,提高了热容量,增大了热阻,加上材料热解以及热解气体穿过炭化层逸散的吸热作用,降低传热量。此外,仿真曲线比较光滑,而测试值3个测点均有不同程度的波动。因为在实际发射过程中,发射箱内燃气流伴随有大量涡旋流动,对流换热作用比较强,并且对流换热系数随时间的变化很剧烈,导致实际测试的发射箱外壁面温度在波动中变化;而在热传导仿真计算过程中,材料密度、热容、热导率均恒定,忽略了温度变化带来的影响。此外,测试作用时间对热电偶丝传感器的测试结果也有影响,也导致仿真和测试值的差异。

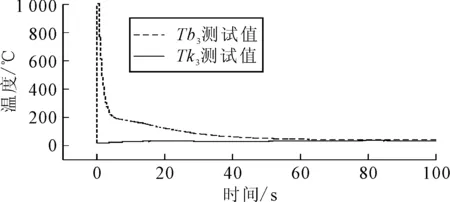

图7为发射箱内外壁面温度随时间的变化。由图7可见,在燃气发生器点火后,发射箱内壁测点Tb1温度迅速升高,在t=0.35 s时温度升高至1 000 ℃以上,温度梯度达到2 860 ℃/s。燃气发生器工作时间很短,熄火后温度迅速下降,在t=5 s时温度下降到200 ℃以下,在t=40 s时内外壁面温差在5 ℃之内。

图7 发射箱内外壁面温度随时间的变化

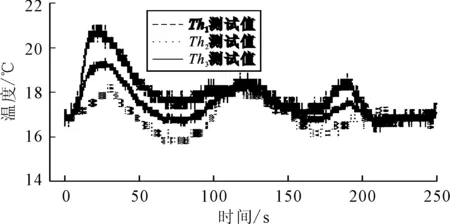

图8为舱室环境3个温度测点随时间变化的情况,显示3个测点温度变化趋势基本一致,舱室上部测点温度最大,其次是舱室中部,舱室底部温度变化不明显。舱室最大温升为3.9 ℃,主要原因:①整个发射过程时间很短,此外发射箱内壁铺设有隔热材料,发射过程中发射箱外壁的最大温升在21 ℃之内,发射箱对环境的辐射等传热作用小;②舱室是一个大空间结构,在较小热源作用下温升不明显[7]。

图8 舱室内Th1-Th3温度随时间的变化

舱室上部温度高于下部,除了高温发射箱外壁的辐射外,舱室上部的温升还由发射过程导弹飞出一定高度范围燃气流对舱室上表面的正吹作用而导致,高温燃气流直接作用于舱室上壁外面;由于舱室外壁是开放空间,舱室内环境温升不明显。此外,高温空气密度小,舱室封闭空间内在自然对流作用下,舱室上部气体温度高于下部。

测试结果见表2。

3 结论

1)在舰载导弹发射过程中,发射箱外壁温度仿真计算值和试验测试值基本一致。

2)发射过程中,发射箱外壁最高升温出现在发射箱底部,温升为21 ℃,最高温度梯度为1.5 ℃/s,持续时间约12 s;舱室环境最大升温出现在舱室上部,温升为3.9 ℃,最大温度梯度为0.2 ℃/s。

3)由于发射箱内壁面隔热板的隔热作用,整个发射过程,舱室温升在安全范围内。