Creo 2.0 软件在烟枪底板零件加工中的应用

2019-01-08张许华

刘 健 张许华

(许昌烟草机械有限责任公司,河南 许昌 461000)

0 引言

高度机电一体化的滤棒成型设备中,烟枪布带快速循环带动卷烟纸在烟枪组件中高速运转(600 m/min),整个烟枪组组件内部,形成法向间隙高度一致的曲面型腔,如果法向间隙波动大,布带使用寿命和成形质量都将受到严重影响,增加设备故障率和调试时间,影响生产。因此,烟枪组件内部方向间隙的高度一致性决定了烟枪组件中相关零件很高的轮廓度设计要求。

1 烟枪前底板零件简介

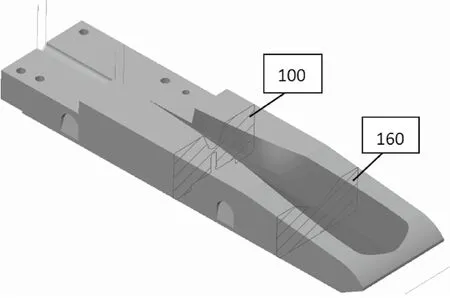

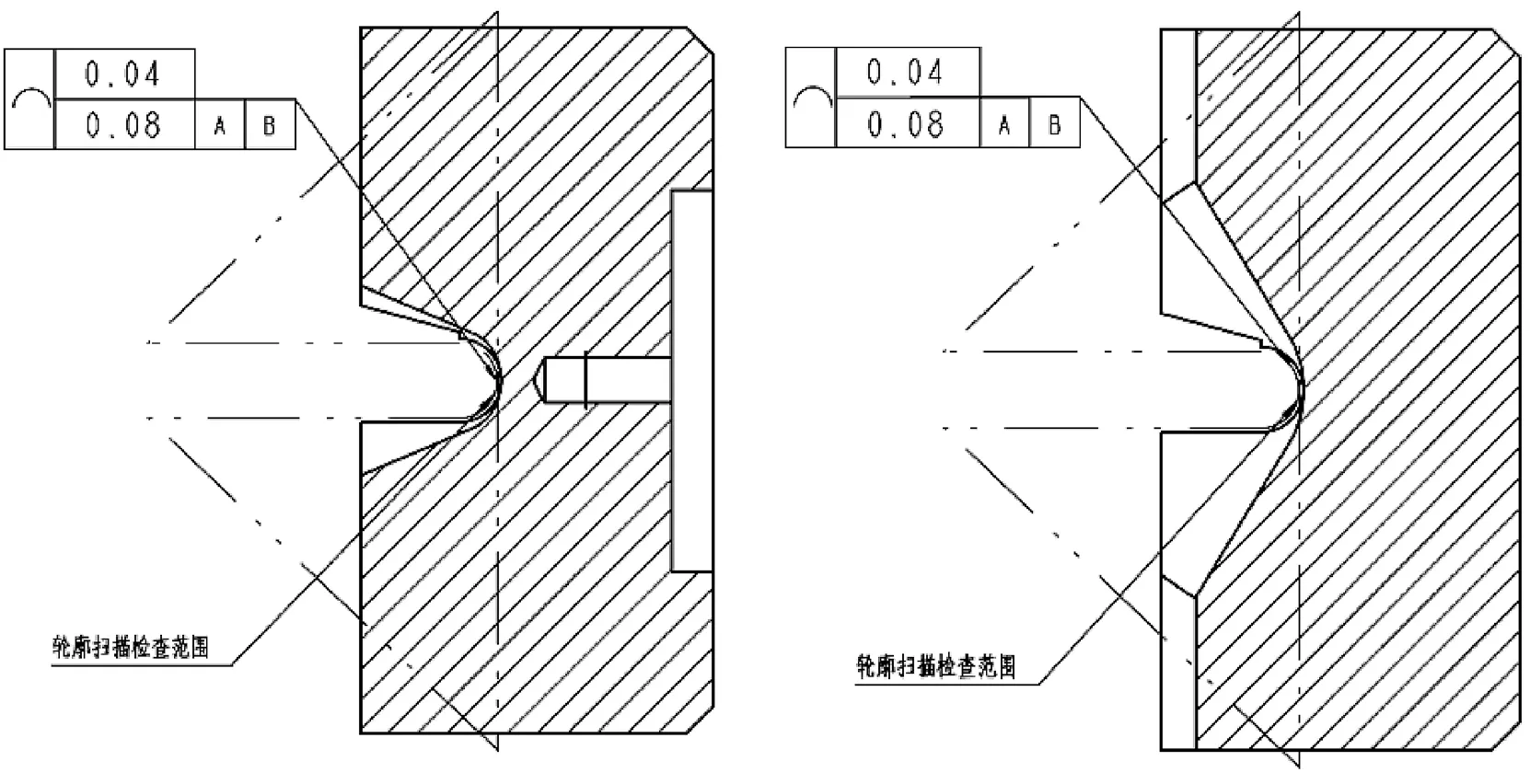

烟枪底板零件(图1)是滤棒成型机组烟枪组件中典型的具有曲面高轮廓精度要求的主要关键零件之一。零件上的喇叭口形曲面采用慢走丝线切割上下异形的方式加工。设计图纸要求加工后喇叭形曲面100、160截面线轮廓度公差0.04(形状公差值),如图2所示。

2 攻关加工中遇到问题

零件上的喇叭口形曲面采用慢走丝线切割上下异形的方式加工。经两次参数选择,试加工,指定截面线轮廓度都无法达到设计图纸要求。

图1 烟枪底板设计模型

根据设计图纸(图3)中数据,提取偏置的慢走丝线切割上下异形加工参数(表1),使用两种参数组,进行数控线切割加工,检测结果(表2)显示,零件对应截面线轮廓精度远达不到设计图纸要求。

表1 根据设计图纸数据确定的参数组1、2

图2 100、160截面 轮廓度要求

图3 设计图纸局部

表2 应用参数组1、2进行上下异形加工后的检测结果

3 问题分析及解决过程

针对使用上述两组参数方案,进行零件数控线切割加工,无法达到设计图纸要求的情况,结合零件设计造型原理和慢走丝线切割设备(U86)上下异形的加工特点,深入分析后找到问题症结所在。具体过程如下:

3.1 建立对比组数据模型

首先,根据设计造型方法,应用Creo 2.0软件边界混合功能,建立布带中心设计基准面,向外偏置0.3,得到设计模型喇叭形曲面。

然后,在同一个坐标系中,根据线切割上下异形分段强制对接切割的特点,分段进行数据段草绘,完成边界混合,建立可分段编辑数据的,线切割上下异形加工数学仿真曲面。

最后,建立100、160两个位置的基准平面,并通过曲面求交的方法,分别建立两组共4条轮廓线,如图4所示。

图4 100、160基准面与曲面求交形成截面轮廓曲线

3.2 理论加工轮廓误差分析及处理

保持设计曲面与100、160两个位置的基准平面求交得到的轮廓线组(下文简称设计组)不变,编辑仿真曲面与100、160两个位置的基准平面求交得到的轮廓线组(下文简称仿真组)关键对接数据,实现设计组与仿真组的对比分析。通过仿真组分段对接部分、上下异形两个数据链组、圆弧对线段部分、线段的长度实现参数变化。使用前期试加工的6.36和5.89两组圆圆弧段对应的线段长度参数值,进行加工理论误差分析。

在建立的设计组和仿真组曲面的正向投影视图中(投影方向,如图4所示),使用指定截面轮廓线区域范围内,法向偏差最大位置的偏差尺寸数值,对理论加工轮廓误差值进行标定,如图5所示。

图6 理想参数法向误差不足0.002

经过分析笔者发现使用两组参数形成的曲面与设计模型偏置后曲面对应截面线轮廓度理论法向轮廓误差均超过设计图纸要求。与使用上述两种参数组进行线切割加工的测量结果,符合程度高,进一步证实了仿真结果的正确性,见表3。

表3 参数方案1、2法向轮廓理论误差值

经分析确认,烟枪底板喇叭口型曲面的数控上下异形线切割加工的加工参数选用不合理。深入对比还发现,参数1形成的曲面,对实体零件整个曲面完全过切;参数2形成的曲面,对实体零件曲面完全切入不足。因而,理想参数必然是介于1、2间的一个中间数值。

在5.89~6.36,编辑分段对接部分,上下异形两个数据链组,圆弧对线段部分线段长度。采用两数值区间的中间值6.125时,理论轮廓误差标定值约0.01,但是仍然完全切入不足。继续微调(增大)数据,最后确认,线段长度6.16为理想数据,该数值下,理论法向误差实测不足0.002 ,如图6所示。

4 理想参数应用效果

应用参数,使用慢走丝线切割机床进行加工,加工出来的零件经检测,指定截面线轮廓度测量值均达到0.04以内,符合设计要求。成功解决烟枪底板喇叭口形曲面,数控线切割加工,截面线轮廓度超差问题。该技术手段已经应用于多种不同规格烟枪底板零件的线切割加工,稳定可靠。

5 结语

作为滤棒成型设备的主要关键部件,烟枪主要依赖进口。部件中,多个零件需要进行上下异形线切割加工,加工后的曲面精度控制一直是亟待攻克的难题。在用户日趋强烈的多元化设计需求的情况下,从设计到加工,攻克此类问题显得尤其迫切。应用Creo 2.0软件,实施逆向仿真,找到症结。通过加工参数区间查找的手段,获得理想的线切割加工参数。该技术手段的应用,使烟枪底板的加工理论轮廓误差稳定控制在微米级,为后续该类进口零件的国产化攻关试制,打下坚实基础,意义重大。