浅谈硫回收装置的改造

2019-01-07李少华周伟峰

李 勇, 张 凯, 李少华, 周伟峰

(安徽晋煤中能化工股份有限公司, 安徽阜阳 236400)

随着环保要求的提高及市场行情的发展,煤价上涨,降低成本迫在眉睫,为适应造气掺烧高硫煤,安徽晋煤中能化工股份有限公司(简称中能化工)2010年新上一套脱硫装置,即4#脱硫系统。同时配套硫回收装置,工艺是采用真空转鼓过滤机,但由于其回收量小,回收的质量差,引起脱硫系统内积硫严重,长期运行造成脱硫液中悬浮硫含量高,脱硫效率差,脱硫塔阻力增大,被迫扒塔进行处理。另外硫泡沫池时常出现溢流,熔硫废液量大,给环境造成严重污染。为保证脱硫效率、把好气质关,达到降低成本、减少污染的目的,中能化工进行了硫回收装置的技改。

1 技改前硫回收技术参数及设备状况

1.1 设备状况

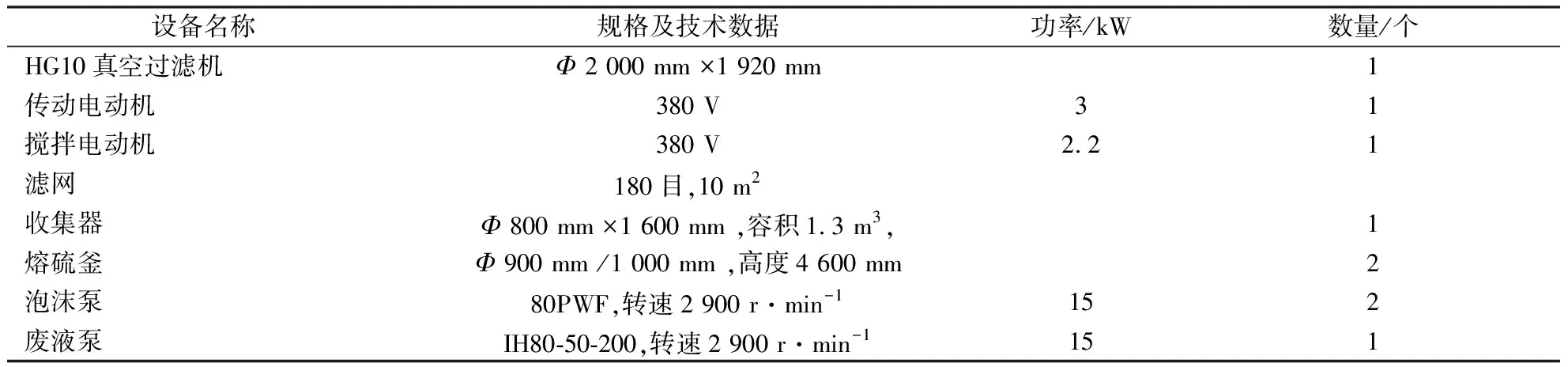

硫回收装置技术参数及设备情况见表1[1-3]。

表1 硫回收装置及参数

1.2 结构特征及工作原理

(1) 结构特征

过滤机由转鼓、分配头、槽体、搅拌装置、传动装置、刮刀等组成。转鼓是机器主要部件,也是最大、最重的部件。转鼓由变频调速电机通过减速机驱动,可实现无极调速。

(2) 工作原理

利用真空系统产生的真空将硫泡沫吸附在转鼓上进行脱水,从而达到固液分离的目的。需配备气水分离器及1 m3/min的真空泵(中能化工用喷射器产生的真空代替)。

1.3 工艺参数

(1) 物料固液分离,滤液悬浮物质量浓度≤0.5 g/L。

(2) 设备连续运行,可操作性强,劳动强度低。

(3) 生产能力≥15 t/d(物料中水的质量分数≤55%)。

(4) 所进物料的质量分数:10%~29%。

2 运行情况分析

2010年6月硫回收装置正常运行,采用真空转鼓过滤机回收硫泡沫,与之前硫泡沫粗过滤后直接熔硫相比,起到一定的效果,运行一段时间后,发现存在以下问题。

(1) 真空转鼓过滤机的原理是靠喷射器负压产生真空,受再生压力的影响,负压不够稳定,吸附效果差。

(2) 转鼓由3 kW、2.2 kW两台电机驱动运转,并且回收后的清液必须靠泵(15 kW)打入系统,动力消耗高。

(3) 硫泡沫回收质量差,回收后的清液比较浑浊,悬浮硫高。

(4) 硫泡沫回收较慢且回收量小,造成硫泡沫池经常满液位,导致系统内积硫严重,悬浮硫含量高,脱硫液吸收效果差,脱硫塔阻力增大,碱耗高。

(5) 滤布更换频繁,维修工作量大,维修费用高,且现场污染严重。

(6) 硫泡沫回收后的滤饼含水量高,蒸汽消耗高,熔硫废液多,污染量大。

3 原因分析及改造

综合分析上述原因,得出真空转鼓过滤机硫回收效率低、污染严重的主要因素有以下几点。

(1) 硫泡沫的吸附面积较小约10 m2,硫泡沫的回收靠喷射器的负压形成真空来实现,而喷射器的负压受脱硫系统压力和再生压力的波动影响,使得其过滤量小,而且滤饼含水量高。

(2) 由于硫泡沫回收量小,硫泡沫池子经常出现溢流现象。另外,滤饼含水量高,熔硫废液多,对环境造成严重威胁。

(3) 硫泡沫通过吸附产生滤饼后,是靠空气正压不断吹起,然后再通过刮板与滤布接触刮出,这样就造成滤布在不断的吹起和接触摩擦过程中磨损严重,需频繁更换,维修费用较高,且污染严重。

(4) 真空转鼓机采用一台电机运转、一台电机搅拌,并且需用泵抽清液返回到系统,电耗相对较高。

4 对策的制定及实施

在确定主要因素后,组织技术人员考察、讨论,制定了将原真空转鼓过滤机改为板框压滤机,压滤后的清液利用高位差直接返回系统等措施,以减少动力消耗。

4.1 改造后设备状况

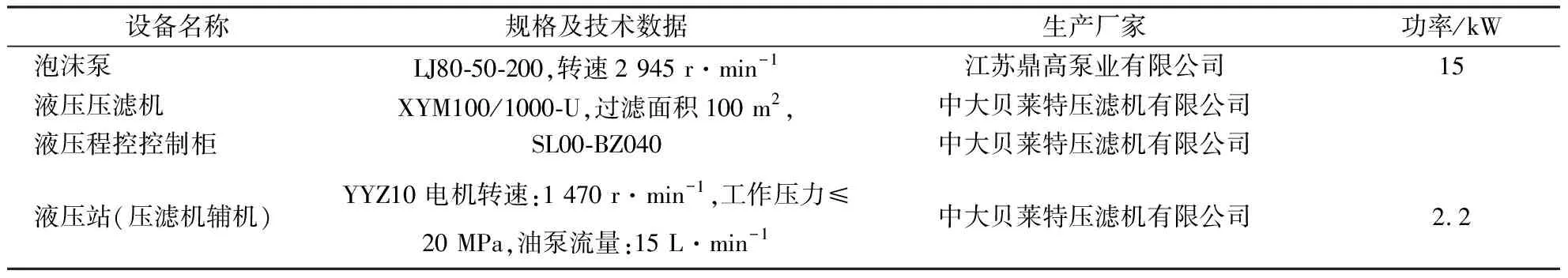

2016年3月下旬,在不影响生产的情况下,按上述措施进行了设备改造。改造后设备状况见表2。

表2 改造后装置的状况

4.2 结构特征

板框压滤机由压滤机滤板、液压系统、压滤机框、滤板传输系统和电气系统等五大部分组成[4]。机架采用高强度钢结构件,安全可靠,功率稳定,经久耐用。滤板、滤框采用增强聚丙烯一次膜压成型,相对尺寸和化学性质稳定,强度高,质量轻,耐酸、耐碱,无毒、无味,所有过流面均为耐腐介质。

板框压滤机采用液压压紧,液压压紧机构由液压站、油缸、丝杆、锁紧螺母组成。液压站的组成有电机、集成块、齿轮泵、溢流阀(调节压力)、手动换向阀、压力表、油管和油箱等。

4.3 工作原理

板框压滤机的工作原理相对简单,工作流程依次为压紧滤板、进料、滤饼压榨、滤饼洗涤、滤饼吹扫、卸料等。首先过滤的料液通过输料泵在一定的压力下,从后顶板的进料孔进入到各个滤室,通过滤布,固体物被截留在滤室中,并逐步形成滤饼;液体则通过板框上的出水孔排出机外。随着过滤过程的进行,滤饼过滤开始,泥饼厚度逐渐增加,过滤阻力加大。过滤时间越长,分离效率越高。特殊设计的滤布可截留粒径小于1μm的粒子。

5 效果对比

从2016年3月下旬改造后投运至今,效果较为明显。

(1) 硫泡沫的回收较为彻底,脱硫系统内不再积硫,脱硫液中悬浮硫的含量大大降低,由原来的2.5 g/L降至0.6 g/L以下,脱硫塔的阻力相对稳定。

(2) 硫泡沫池原料经常是低液位,改造后,硫泡沫池未出现过溢流,污染大大减少。

(3) 从2016年3月下旬,板框压滤机投运至今,与2015年同期相比,碱耗降低尤为明显。据统计,2015年4~10月,每吨氨月平均碱耗为2.31 kg,2016年只有1.80 kg,由此看出,每吨氨可节约纯碱0.5 kg左右。

(4) 电耗得到降低。减少一台真空转鼓过滤机电机(功率3 kW)和一台清液回收泵(功率15kW)。