裂隙破碎带水工隧洞支护参数优化模拟及现场试验分析

2019-01-07汤小飞宋焰龙

汤小飞,宋焰龙

(1.江苏省泰州引江河管理处,江苏 泰州 225321; 2.江苏省灌溉动力管理一处,江苏 泰州 225300)

0 引 言

水工隧洞是水工建筑中较为复杂的地下结构物,也是整个引水工程中最为重要的一部分。在水工隧洞的建设过程中,隧洞难免会穿越一些不利地质条件区域,严重影响局部区域内隧洞施工安全及使用安全。当遇到这种问题时,由于地质条件的差异性与多样性,现行的规范并不能完全解决,隧洞支护结构设计仍缺少足够的理论指导。目前,在水工隧洞建设中,对于复杂条件下隧洞支护设计采用数值分析与各围岩等级下的经验结合,综合设计隧洞支护。对于穿越裂隙破碎带的水工隧洞,其结构支护、结构要求更高。但不能为了保证支护结构安全而盲目使用材料来增加支护结构的强度,支护结构不仅要满足强度要求同时也要尽可能节约材料用量,因此对支护结构的参数优化工作必不可少[1-5]。

本文依托实际工程,就裂隙破碎带的水工隧洞支护结构进行研究。通过FLAC3D5.00软件,对裂隙破碎带的水工隧洞进行建模仿真分析,并结合原位试验与可靠度理论方法,综合调整水工隧洞结构的参数,对隧洞支护结构进行优化分析,使水工隧洞支护结构满足安全性、经济性要求。

1 工程概况

水工隧洞位于武夷山脉西侧,全长2.89 km,跨径10.25 m,高7.0 m,隧洞埋深处主要为中风化花岗片麻岩,岩芯较破碎,局部区域破碎,采芯率73%~92%,强度45~60 MPa,ROD值为40~82。隧洞沿线主要穿过3个断裂带,对隧洞的影响宽度均为30 m左右,断裂带岩体破碎,裂隙发育,为V级围岩。隧洞上部地表沟壑纵横,存在多处地表径流,最高径流量超过1 600 m3/h。地下水广泛分布在隧洞建设区域内,包括孔隙水与裂隙水,隧道埋深范围内地下水含量丰富。水工隧洞开挖至裂隙破碎带时,掌子面出现渗水现象。

2 建模分析

2.1 模型建立

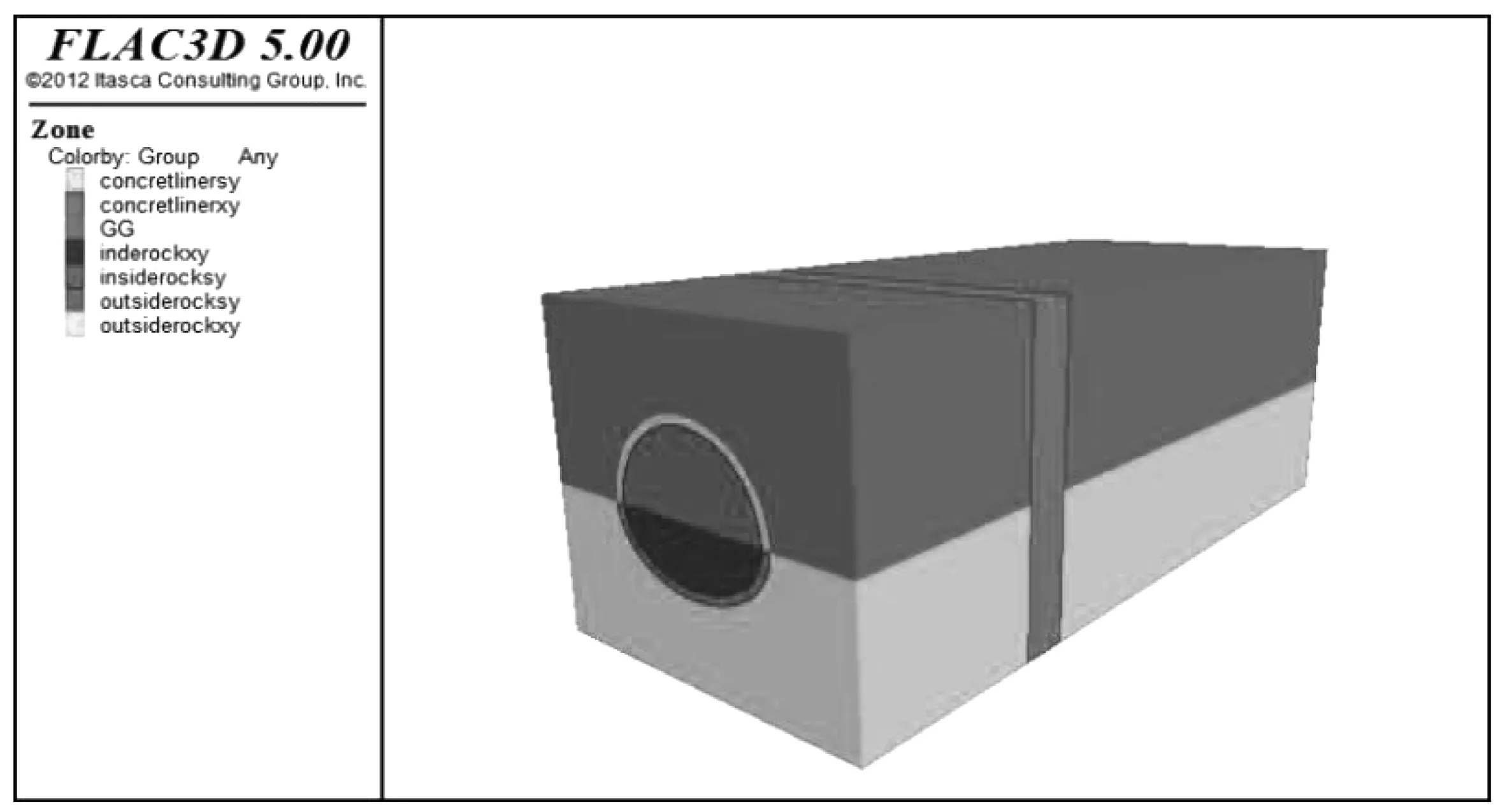

采用FLAC3D5.0软件对水工隧洞建模,模型核心区域为隧洞及隧洞周边围岩。为了模拟隧洞穿越裂隙破碎带,在隧洞模型纵向设置一段全截面、纵长为2 m的裂隙破碎区。另外,根据现场隧洞施工采用的台阶开挖法,隧洞模型内部分为上下两层,层间边界与隧洞埋深位置处土层交界面保持一致。对于本次模拟过程中主要的支护部分,分别采用壳单元模拟隧洞支护喷射混凝土、梁单元模拟隧洞支护钢拱架、锚杆单元模拟隧洞支护锚杆。隧洞模型效果图见图1。

图1 隧洞及周边模型效果图

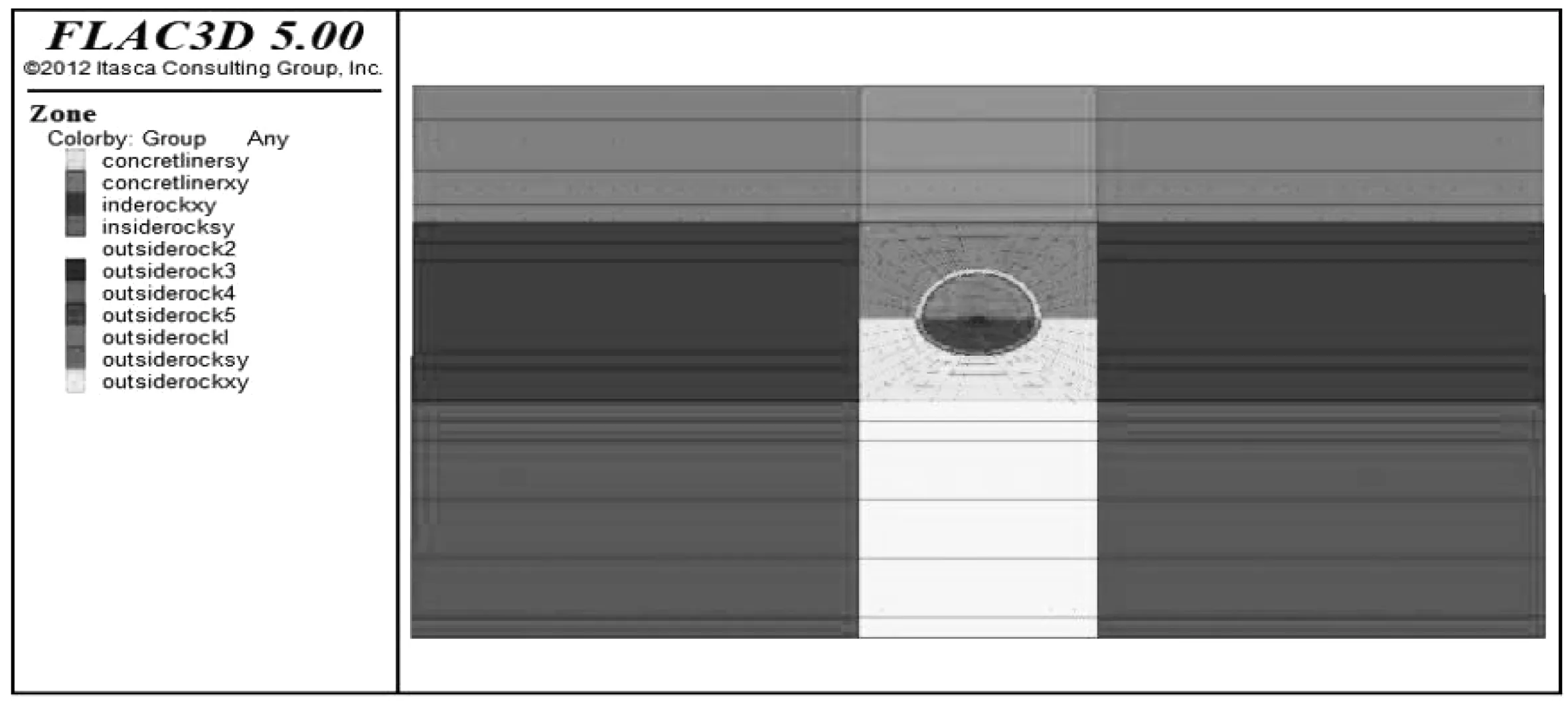

在建立好隧洞及其周围模型后,按照隧洞开挖影响范围理论,模型水平向边界设定在隧洞断面最大宽度的5倍以上距离处,故两侧向外延伸距离设定为60 m。隧洞上方土体高度取现场实际隧洞埋深,即隧洞顶端到上边界的距离为45 m,隧洞底板距下边界50 m。建模截面图见图2。

图2 建模截面图

2.2 模型参数选择

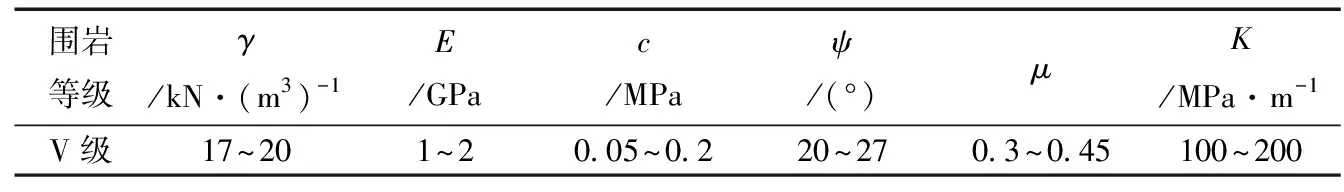

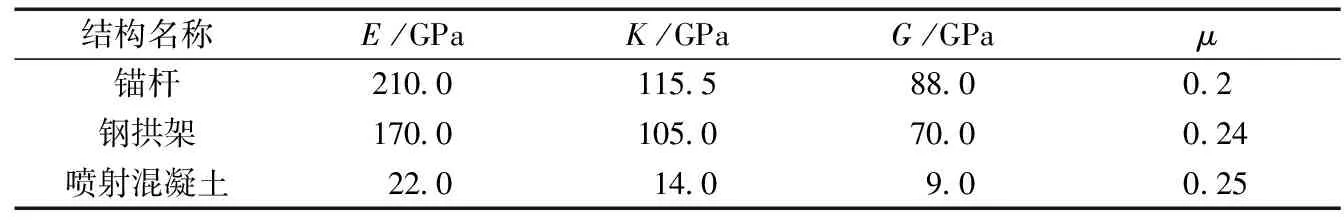

为了对隧洞开挖后的支护参数进行模拟研究,首先对裂隙破碎段处参数进行设定,由规范中对V级围岩的参数范围(表1),对裂隙破碎带岩土体参数取值见表2。之后对3种主要支护结构参数进行选取,结果见表3。

表1 V级围岩参数范围

表2 本次建模岩土体参数选择

表3 3种主要支护结构参数值

2.3 隧洞锚杆参数数值模拟优化分析

隧洞锚杆参数的数值模拟优化分析主要通过调整锚杆布设的长度和隧洞截面锚杆间距进行,根据材料的自身强度与支护结构要求的强度值找出锚杆的最佳布设方式。

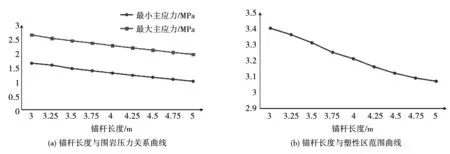

在锚杆长度方面,选取的锚杆长度在3~5 m范围内,每增加0.25 m进行一次模拟,得出在不同锚杆长度条件下的围岩压力变化图与塑性区变化图,见图3。

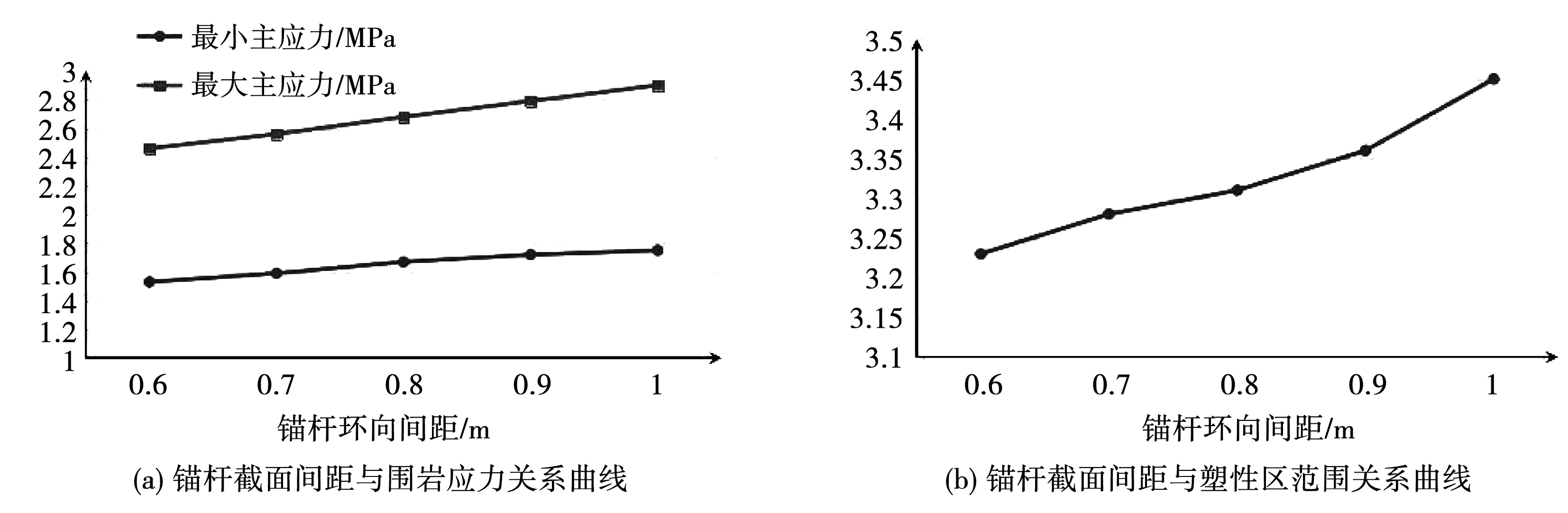

在锚杆截面间距方面,取等长锚杆,间距范围0.6~1 m布设,组距取0.1 m分别进行模拟,得到的结果见图4。

图3 隧洞锚杆长度对隧洞支护作用影响曲线图

图4 隧洞锚杆截面间距对支护作用影响曲线图

根据模拟的结果可知,锚杆长度越长,围岩压力越小、塑性区范围越小;锚杆的截面间距越小,围岩压力越小、塑性区范围越小。其中,锚杆长度对隧洞支护影响程度接近正比例关系。在图3(b)中可以看出,锚杆长度超过4.25 m时曲线斜率越来越小,说明此时锚杆长度的增加对塑性区范围的改变量降低,加固效果并没有显著增强,最大主应力与最小主应力趋于稳定,满足支护强度要求,故锚杆长度取值宜取4.25 m左右。锚杆截面间距越小,隧洞支护效果越好。但在图4(b)中可以看出,随着间距的增加,塑性区范围增加量大致呈4种增长趋势且越来越大,这就表明在0.7~0.9 m间距范围内,减小锚杆布设间距对塑性区范围的改变量已经不太明显,故锚杆的截面间距宜取0.7~0.9 m内的值。

2.4 隧洞钢拱架参数数值模拟优化分析

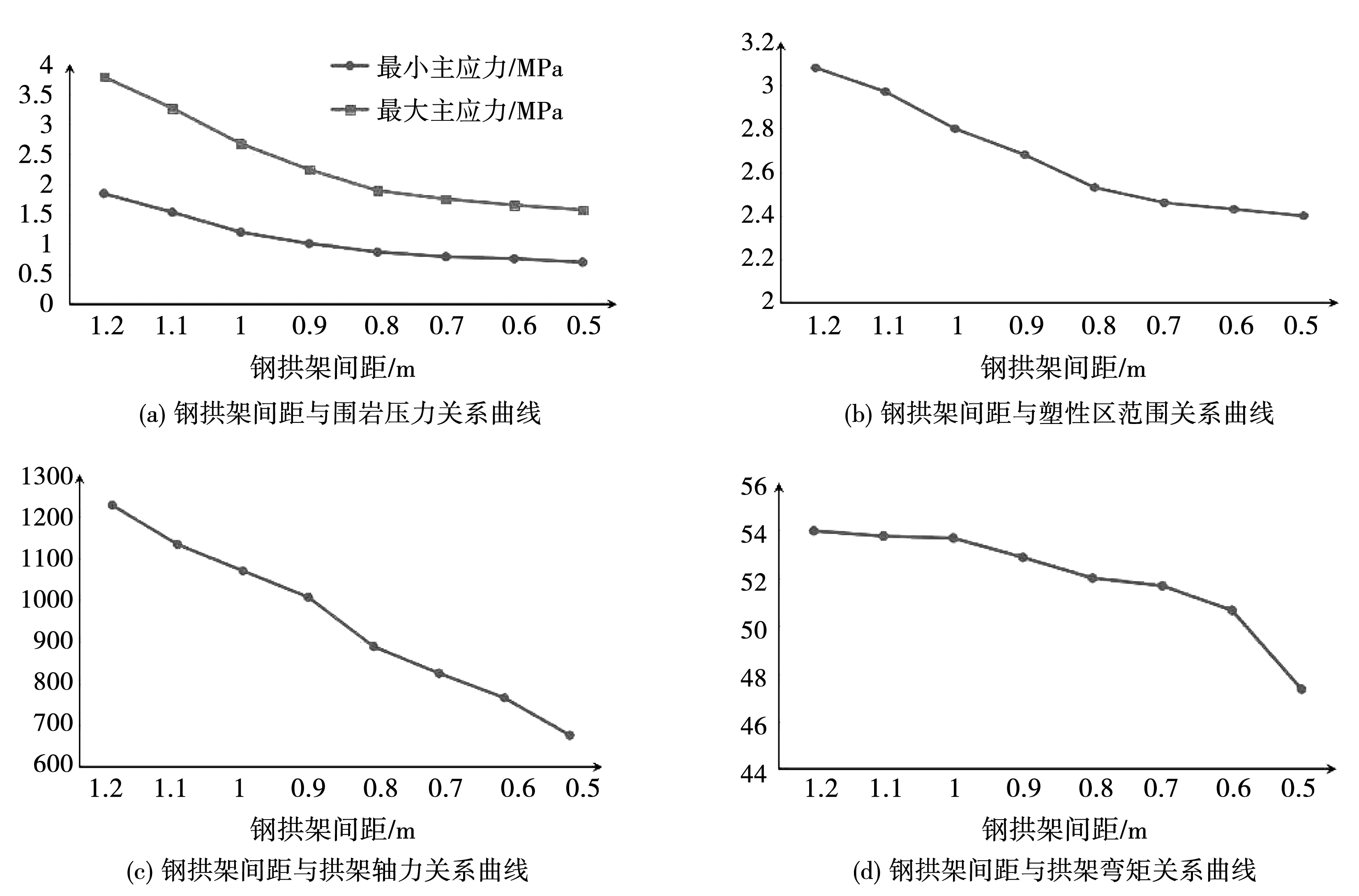

隧洞钢拱架参数的数值模拟优化分析主要通过调整拱架的纵向间距进行,根据钢拱架材料的自身强度与支护结构要求的强度值找出钢拱架的最佳布设方式。现取钢拱架纵向间距0.5~1.2 m范围,组距0.1 m,分别进行模拟分析。得出的结果绘制成曲线,见图5。

根据模拟结果可知,随着钢拱架间距的降低,拱架的支护效果增强。但从图5(a)和图5(b)中可以明显发现,当间距小于0.9 m后围岩压力与塑性区范围均趋于稳定,钢拱架受到的轴力与弯矩也在此时有明显的变化,故钢拱架的纵向间距宜取0.9 m左右。

图5 钢拱架间距对隧洞支护效果影响图

2.5 隧洞喷射混凝土参数数值模拟优化分析

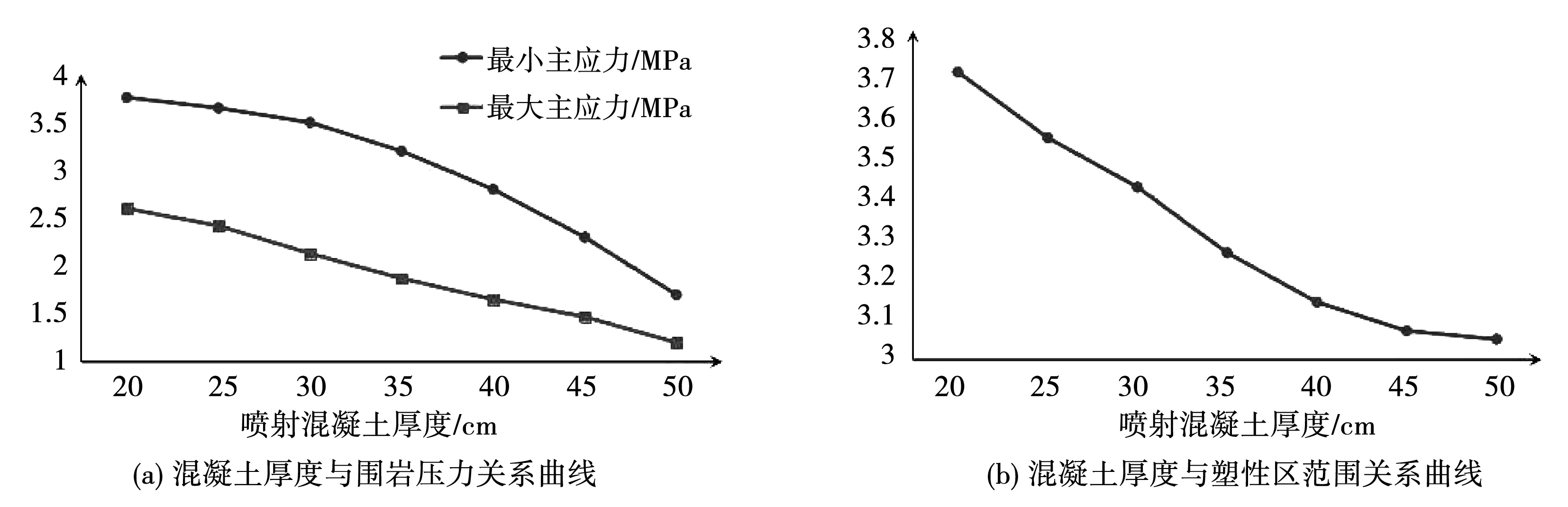

对于隧洞支护作用产生影响的因素还包括喷射混凝土的厚度。为了探究这一参数度支护效果的影响,在其他条件相同时,分别模拟混凝土厚度为0.2、0.25、0.3、0.35、0.4、0.45和0.5 m时对隧洞的支护效果,模拟的结果绘制成曲线,见图6。

图6 喷射混凝土厚度对隧洞支护作用影响图

根据模拟结果可知,随着喷射混凝土厚度的增加,围岩压力逐渐减小,塑性区范围逐渐降低。当混凝土厚度超过0.40 m时,围岩应力减小趋势以及塑性区范围减小趋势均开始变缓,说明此时混凝土的厚度增加对支护效果影响已经明显降低,故喷射混凝土的厚度宜取0.40 m左右。

3 原位试验分析

通过前面数值模拟分析,已经初步得出对隧洞支护结构参数优化值。为了进一步研究得出结果在实际工程中的效果,进行原位试验,分析所得结果,与数值模拟结果对比。

3.1 原位试验设计

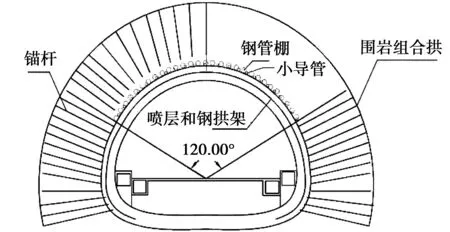

本次原位试验主要分为两个试验段,试验段区域纵向长度为20 m,每个试验段的支护形式均为图7所示的结构形式,区别在于支护结构中锚杆、钢拱架以及喷射混凝土的参数选取不同。

第一试验段采用的支护结构尺寸及布设按断层破碎带隧洞支护设计取参数:钢拱架纵向间隔0.6 m,喷射混凝土厚度为0.5 m,锚杆长度为7.0 m,锚杆的纵向间隔距离为1.0 m,截面间隔距离为0.4 m。第二试验段采用的支护结构尺寸及布设按以上阐述的数值模拟参数优化结果进行取值:钢拱架纵向间隔0.8 m,喷射混凝土厚度取0.40 m,锚杆长度取4.25 m,截面环向间距取0.70 m。

图7 试验段支护结构断面构造示意图

3.2 原位试验结果分析

对上述两个试验段的结果进行对比分析,由于第一试验段采用的方法较为保守且各部分支护结构均在第二试验段的基础上保持不变或有所增强,故在此仅对第二试验段的监测结果进行分析。

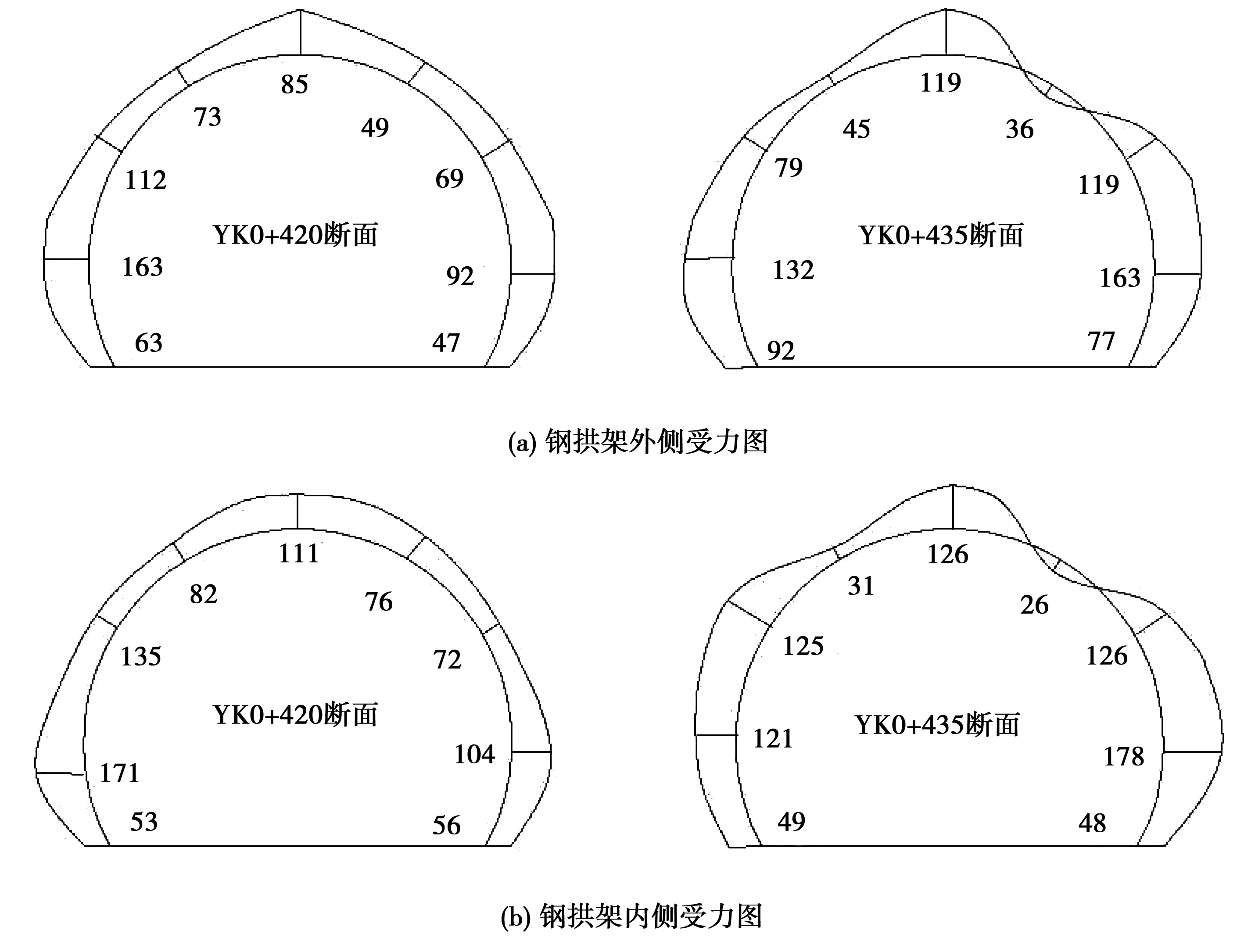

1) 对第二试验段内钢拱架监测数据进行分析,钢拱架受力图见图8。

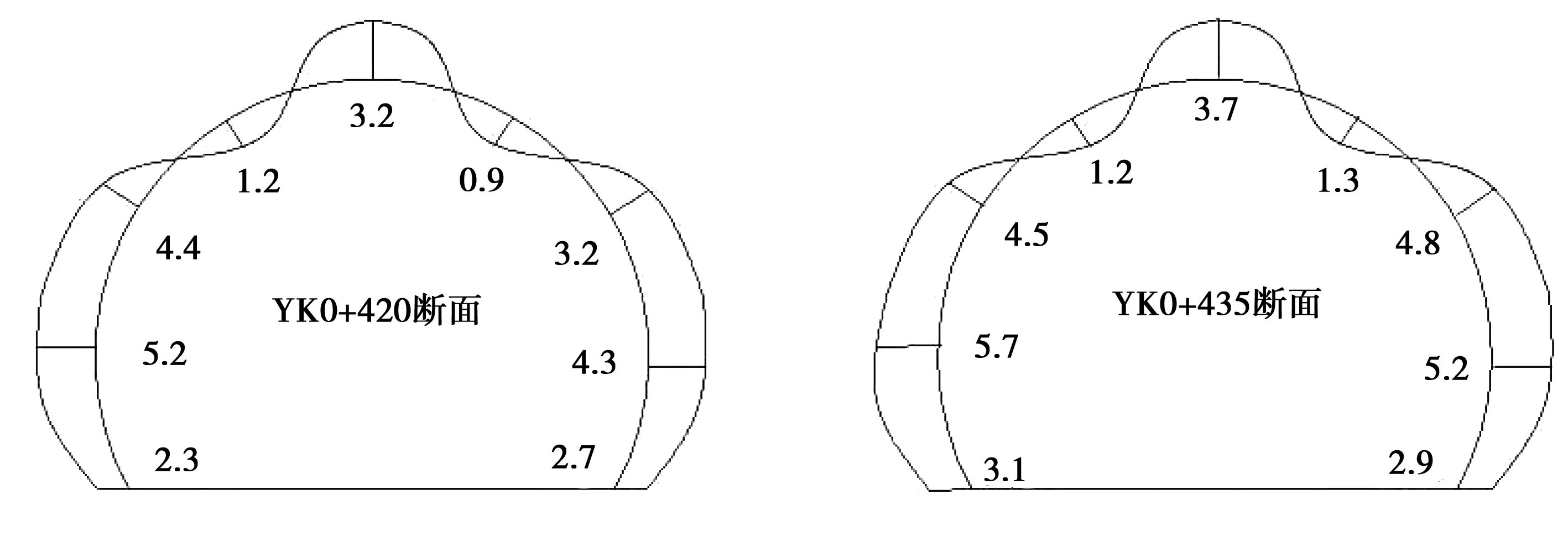

2) 对第二试验段喷射混凝土监测数据进行分析,结果见图9。

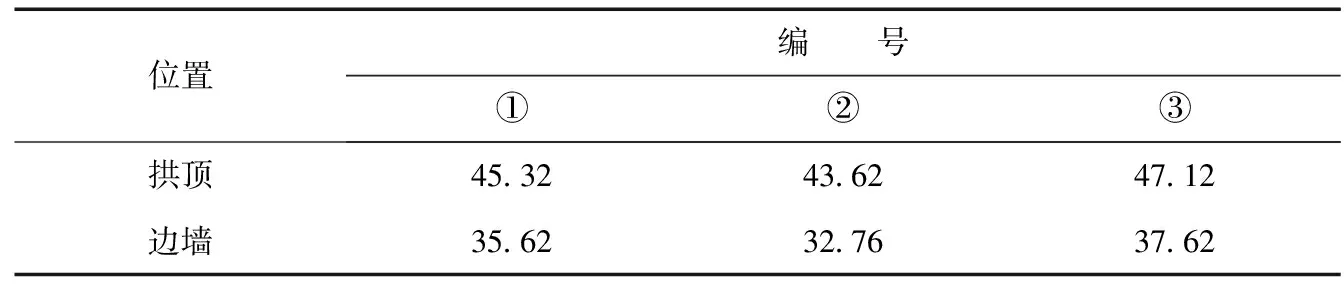

3) 对围岩压力监测数据进行分析。由现场检测数据显示,隧洞断面各处产生的位移见表4。

图8 钢拱架受力图

图9 喷射混凝土应力图

表4 隧洞断面各点位移值

由表4数据可知,隧洞两端的位移值较大,符合裂隙破碎带处隧洞受力变形特征,实测隧洞内部未发现支护结构开裂等不利现象。

4 结 论

通过数值模拟分析以及原位试验结果可以得出以下结论:①由裂隙破碎带隧洞设计方法得到的隧洞支护参数值较为保守;②优化的支护参数主要包括喷射混凝土厚度(较未优化区段减少0.1 m)、钢拱架纵向间距(较未优化区段增加0.2 m)、锚杆的长度(较未优化区段减少3 m)、锚杆的环向间距(较未优化区段增加0.3 m);③优化后的参数应用到实际隧洞施工后,经监测分析发现各部分支护结构均处于正常受力状态,满足隧洞结构的强度稳定性要求。