振动注塑成型技术在汽车零部件上的应用前景

2019-01-07钟国留何和智卢俊康朱治文雷绍阔

钟国留, 何和智, 卢俊康, 刘 伟, 朱治文, 雷绍阔

(1. 广州汽车集团股份有限公司汽车工程研究院, 广东 广州 511434; 2. 华南理工大学 聚合物新型成型装备国家工程研究中心, 广东 广州 510641)

0 前言

聚合物的性能在很大程度上取决于聚合物的微观聚集态结构[1],因此,近年来许多研究人员通过引入特定的外部作用,希望能够改变聚合物的成型加工原理,借此达到改变聚合物的聚集态结构,从而改善聚合物的性能。大量的研究[2-10]表明,将振动力场引入聚合物成型加工过程中,借此通过改变振动幅值和振动频率,可改变聚合物熔体的流变性能和制品的微观凝聚态结构。注塑成型是塑料制品加工成型的主要方法,与其他的聚合物成型加工方法相比,注塑成型能够快速、大量地生产塑料制品。传统的注塑成型设备主要是螺杆往复式注塑成型机,由于稳态注塑成型机理的原因,必然存在着熔融塑化不均匀、充填压实困难、成型周期长、能耗高、制品中易留下残余内应力等问题。因此传统的注塑成型方法不能对聚合物的微观聚集态结构和制品的力学性能进行有效地控制[11]。通过将振动力场引入注塑过程,改变聚合物熔体的流变行为,从而改变充模过程及凝聚态结构,最终达到提高制品性能的目的。本文综述了振动注塑成型技术发展现状,并对振动注塑成型技术在汽车零部件上的应用前景进行探讨。

1 振动注塑成型技术的发展现状

将振动力场引入注塑成型的方法有很多种,常见的有以下3种:

(1) 机械振动:利用独特的机械机构使螺杆在注塑过程中发生振动;

(2) 超声波振动:利用超声波作为振动源,促使螺杆或模具发生振动;

(3) 液压振动:利用液压力作为振动的能量来源,相比于机械振动和超声波振动,液压振动的振幅可以更大,振动的精度更加精确。

无论是哪一种振动注塑成型方法,其目的都是在注塑过程中引入振动力场,从而改变聚合物熔体的流变性能,通过控制聚合物的聚集态结构而改善制品的性能。

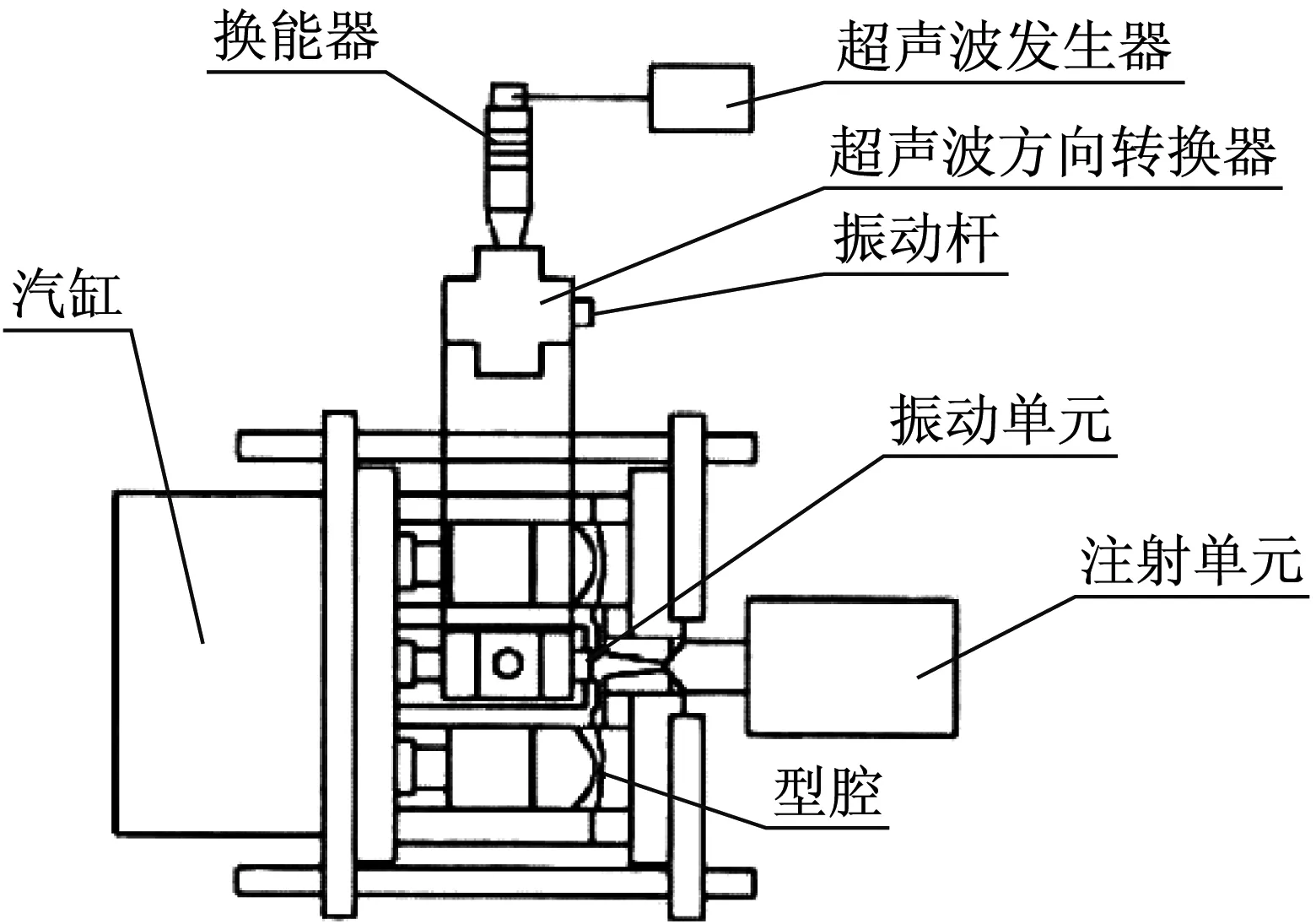

研究人员首先将振动力场引入注塑成型的充模过程中。日本山形大学的Atsushi Sato及其团队[12]研制了一种超声振动辅助注塑成型装置,如图1所示。该装置由振动单元、注射单元、型腔、超声波发生器、气缸和振动杆等组成。加工过程如下:超声振动装置置于模具的主流道和型腔位置,在注塑充填过程中,超声产生的振动将直接作用于模具上,从而使得模具在注塑过程中发生振动。

图1 超声振动辅助注塑成型装置

四川大学申开智及其团队[13-15]研制了压力振动注塑成型装置,如图2所示。该装置由模具、通阀、注射杆、储料筒、连接杆、弹簧销和挤出机等组成。物料经挤出机均匀塑化后,挤入振动注塑料缸内,从而将振动力场引入注塑成型的充模和保压过程。研究结果表明,振动力场的引入会极大提高聚丙烯(PP)的拉伸强度和冲击强度,这是由于振动力场的加入改变了PP的晶型结构。

1-模具; 2-挤出机; 3-注射杆; 4-储料筒; 5-阀门; 6-模腔

图2压力振动注塑成型装置

集美大学的林荣川及其团队[16-17],在对玻纤增强型聚碳酸酯(PC)和玻纤增强型聚对苯二甲酸丁二醇酯(PBT)的薄壁件超声振动注塑成型分析中发现,与未加振动相比,振动注塑制品沿熔体流动方向的玻纤取向度更高,且拉伸强度也有较大的提升。

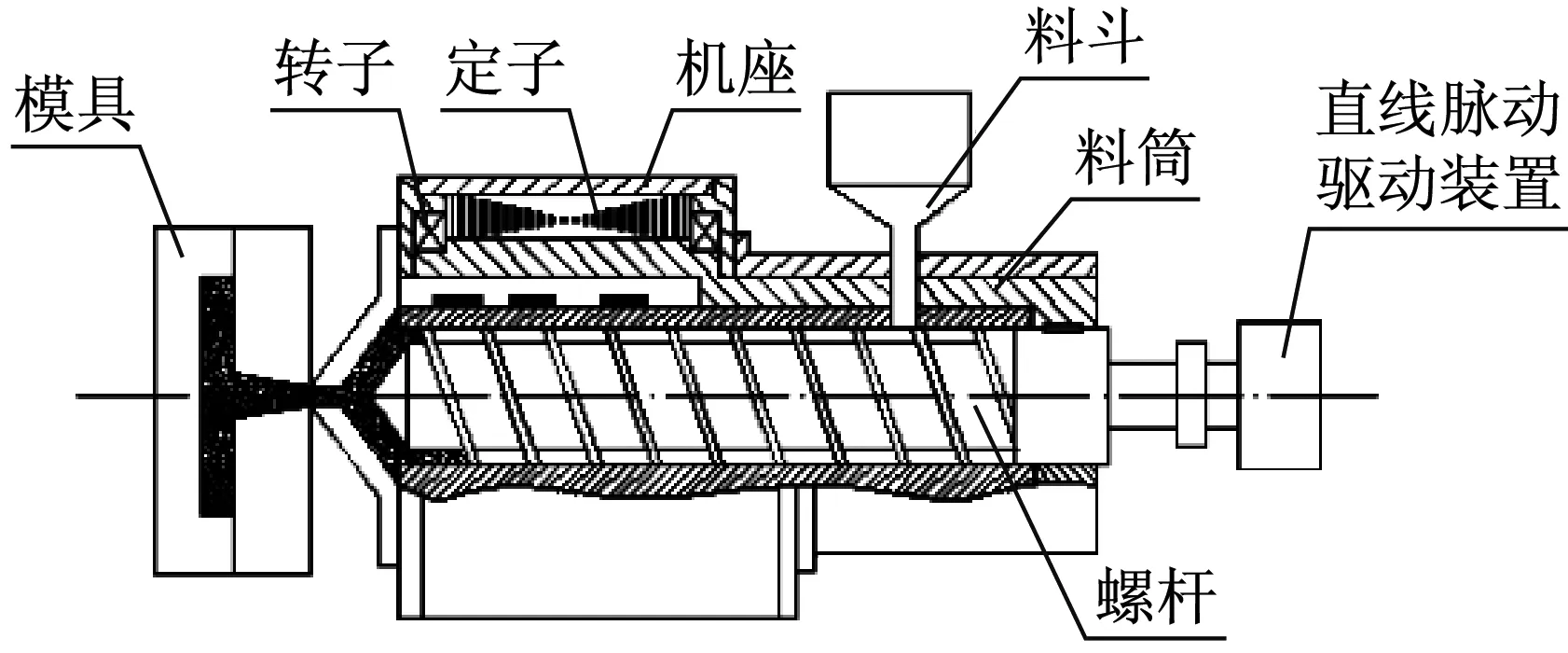

以上的振动注塑成型技术均只是在注塑成型的局部过程中引入振动力场,华南理工大学瞿金平院士及其团队通过对振动力场引入聚合物加工过程的深入研究,提出全过程脉振注塑成型工艺,即将振动力场引入塑料熔融、塑化、注射和保压全过程[18-21]。瞿金平院士及其团队研制了电磁动态注塑成型装置,如图3所示。该装置利用电磁力产生振动力场,通过特定的机械结构将振动力场叠加到注塑螺杆上,使螺杆在注塑成型过程中获得一个轴向的脉冲作用,从而实现将振动力场引入注塑成型的全过程。

由于市场上大多数传统螺杆往复式注射机所使用的驱动系统都是液压系统,为了推动振动成型技术的产业化,瞿金平院士及其团队又提出利用模块化的激振装置产生液压激振压力,将激振压力与系统注射压力叠加后作用到螺杆上,使螺杆在注塑成型全过程中产生轴向脉动。液压激振产生的压力能够产生更大和更准确的振动力,从而提供稳定的振动力场,推动了振动注塑成型技术的进一步发展。

图3 电磁动态注塑成型装置

2 振动注塑成型技术在汽车零部件上的应用

大量的研究[22-26]表明,振动力场可以促使塑料聚合物分子在注射过程中自由体积增大、相互分离作用加强,促进聚合物分子链解缠,从而很大程度上降低聚合物熔体的黏度和弹性,改善聚合物熔体的流动性,使得充模过程加快,填充均匀,模腔中熔体温度分布均匀,制品的内应力减小。振动注塑成型技术还能够大大降低能耗,缩短注塑成型周期,提高生产效率,提高注塑制品的性能。

汽车上的注塑制品如门饰板、保险杆等,都是大而薄的构件,结构上充满了大大小小的筋位。结构的复杂性和聚合物材料的高黏度特性,尤其是加玻纤填充的聚合物材料,造成汽车零部件注塑成型时常常出现短射、滞流等问题。将振动注塑成型技术应用在汽车零部件上,通过振动力场对聚合物熔体周期性的挤压,使得聚合物分子链段发生定向迁移,促进聚合物大分子链之间的取向与解缠,减小聚合物分子链间的相互作用力,降低熔体黏度,改善注塑的充模过程,从而很大程度上解决了短射、滞流等问题。

由于聚合物都具有收缩性,通过图4所示的PP+20%T(PM4, Nanjing Julong)PVT曲线图可见,不同的压力和温度下,聚合物的收缩率都不相同。注塑制品如果收缩不均匀就会造成翘曲,影响汽车零部件产品的尺寸精度,使得制品在装配时的配合间隙不均匀。如图5所示,下IP与手套箱配合间隙不均匀,严重影响汽车的外观和装配。振动力场的加入能够使注塑成型充模过程的流动阻力减小,优化了充模过程,模腔中熔体温度分布均匀,降低了翘曲变形。

图4 PVT曲线图

图5 下IP与手套箱配合间隙

在如今电动网联化的大趋势下,轻量化显得尤其的重要。减轻汽车车身的质量能在一定程度上增加电动车的里程,降低能耗。由于在汽车零部件的结构件中,常用的材料是玻纤增强型的复合材料,将振动力场引入复合材料注塑的全过程,能够增强和优化玻纤的取向,降低剪切力场对玻纤的破坏,从而达到提高制品力学性能的目的,给结构设计师提供了对制品进行优化的空间,实现制品的轻量化。

3 结论

注塑成型制品的性能和注塑成型工艺有着很大的联系,将振动力场引入注塑成型的全过程,聚合物熔体在周期性脉动压力下进行注射,可以使聚合物熔体得到良好的混合和均化,促进模腔内气体的排出,有效地改善注塑制品中可能出现的缩孔、表面塌陷和熔接线等缺陷,并且注塑制品的内应力得以减小,从而改善注塑制品的翘曲变形,提高制品的质量。振动注塑成型技术能够促进汽车零部件综合性能的提高。在现今汽车电动化,轻量化的大趋势下,振动注塑成型技术在汽车零部件上具有很大的应用前景。