汽车壳体零件压铸工艺的优化设计

2019-01-07秦新宇朱锐祥

秦新宇,朱锐祥

合肥工业大学材料与工程学院,安徽 合肥 230009

由于铝合金汽车零件具有重量轻、硬度高的特点,可以实现汽车的轻量化,越来越多的铝合金压铸件已应用于汽车行业中.在高质量压铸件生产中除了需要先进的设备和压铸材料外,压铸过程中影响因素的控制也十分重要.在压铸生产的整个过程中有许多因素会影响铸件的质量,如浇铸温度、压铸速度、模具温度、填充压力和保持时间、注射压力和保留时间等,其中三个关键因素—浇铸温度、压铸机的注射速度和模具再加热温度对铸件的充型率影响最大.通过对汽车发动机的壳体零配件的研究,旨在揭示壳体零件的压铸规律.对于类似的壳体压铸成型,具有工业参考价值.

1 铸件浇注系统设计

1.1 铸件结构

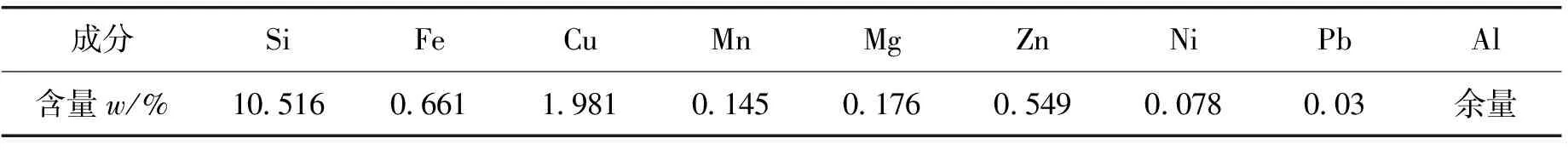

用于外壳的材料为铝合金(代号为ADC12),其组成成分列于表1.

表1 ADC12的化学成分

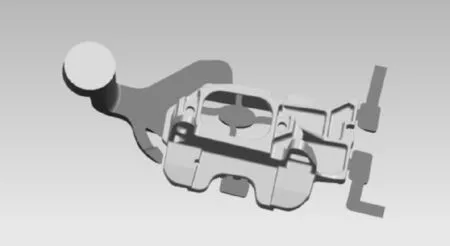

外壳的三维模型如图1所示.从图1可以看出:压铸件的形状相对复杂,壁厚不均匀.从整体分析来看:压铸件的最大长度为275 mm,最大宽度为185 mm,最大高度为105 mm;压铸件的最大厚度为10 mm,最小厚度为3 mm,平均壁厚为5 mm;压铸体积为586 794 mm3,质量为1 584 g.从图1中还可以看出,压铸件有两个突出部分,突出部分的壁厚在填充过程中可能会出现基底和气孔等缺陷[1].

图1 外壳结构示意图Fig.1 Schematic diagram of the outer casing

1.2 浇注系统的设计

1.2.1 浇口设计

由于铸件的形状复杂,可以选择两个较薄的内浇口.根据内浇口厚度一般不超过连接压铸件壁厚一半的原则,铸件浇口的厚度设计为2.5 mm.根据铸件的形状,最终确定了两个内浇口,浇口的尺寸分别为105 mm×2.5 mm和30 mm×2.5 mm.浇口是传动压力的主要部分,浇口结构的设计与选择生产的压铸机类型有关[2].试验所选择的压铸机型号是UBE350,冲头直径为75 mm.流道直径为28 mm.

1.2.2 浇道及排溢系统的设计

铸件的直浇道、横浇道及内浇道如图2所示.在各浇道设计完成后对铸件进行溢流槽的设计,溢流槽尺寸为长40 mm、宽25 mm和厚12 mm.另外,由于铸件的特殊结构,在中间设置椭圆形溢流槽,其长轴为55 mm、短轴为35 mm、厚度为12 mm.图3为溢流槽的二维图.

图2 浇注系统示意图Fig.2 Schematic diagram of the pouring system

图3 溢流槽的二维图(a)侧面;(b)顶部Fig.3 2D view of the overflow trough(a) side;(b) top

2 铸造仿真及优化

在确定浇铸系统及排溢系统后,使用Anycasting模拟软件对铸造浇铸过程进行软件模拟分析.

2.1 分析模拟

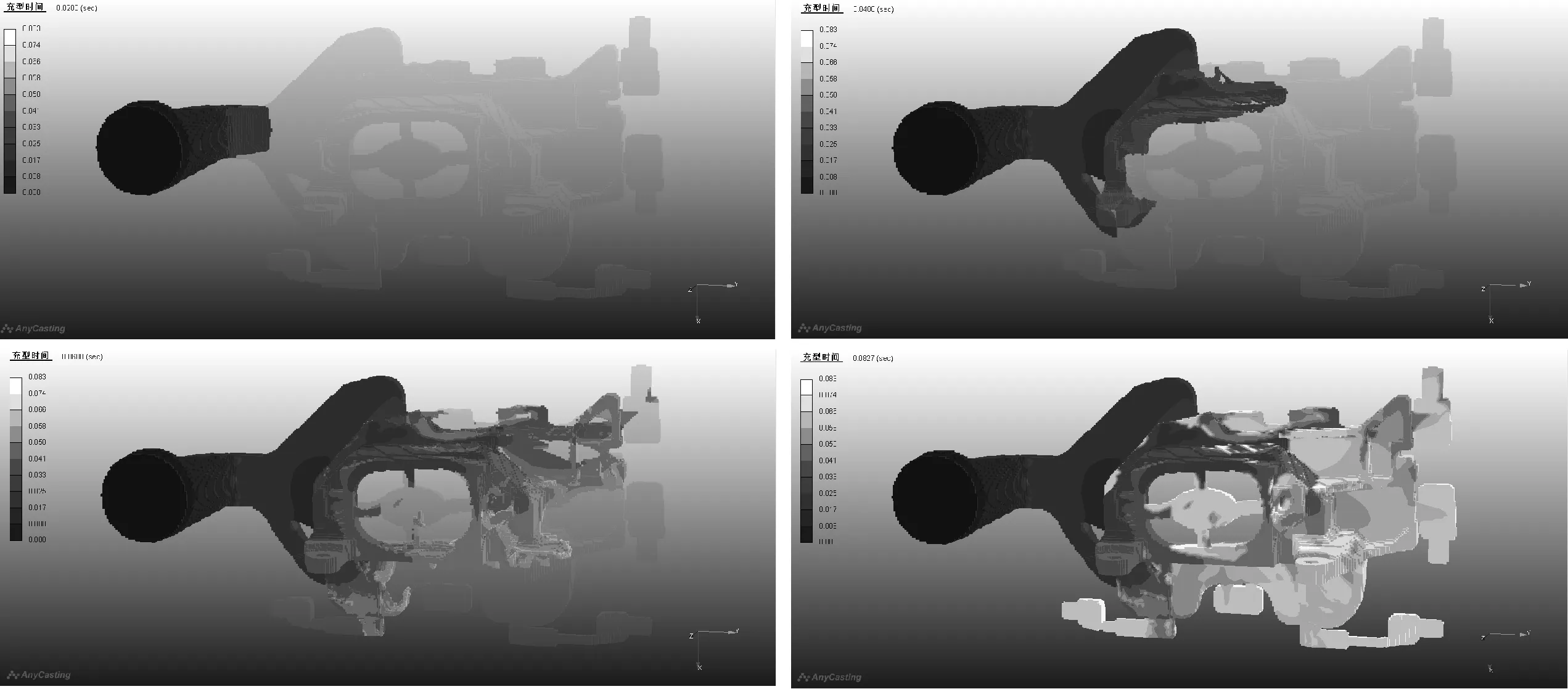

将后缀igs格式的文件导入Anycasting模拟软件中,同时对零件进行网格划分.网格的大小设置为1,所画出的体网格数在六万左右.将铸造工艺参数中铸件材料设置为AlSi9Cu3,模具材料设置为45号钢,浇铸温度选择640 ℃,注射速度设置为2 m/s,模具温度选择220 ℃.设置基本参数后,启动模拟过程[3].填充结果如图4所示.从图4可以发现,铸件充型过程平稳,未出现紊流等现象.

图4 铸造过程示意图Fig.4 Schematic diagram of the casting process

图5为铸件收缩量.从图5可以看出,铸件整体收缩体积不大,但下部凸边处仍有一定的缩孔(图中圆圈部分).因此,可以在此处加入溢流槽,以达到改善收缩腔的目的[4].

图5 铸件收缩量Fig.5 Casting shrinkage

2.2 浇注系统的优化设计

对于图5圆圈中的收缩孔缺陷,可以在原始铸造系统中添加两个溢流槽,通过该方法对铸造浇注系统进行改进.优化后的铸造工艺浇注系统如图6所示.

图6 优化后的浇注系统示意图Fig.6 Schematic diagram of the optimized pouring system

在优化铸造系统之后,再次进行模拟.优化前后铸件的最终收缩率如图7所示.从图7可以看出,优化后原始圆圈中的缺陷基本消除,上面圆圈内铸件的最大缺陷也从原来的0.635 cm3减小到0.478 cm3.

图7 优化前后铸件的最终收缩示意图(a)优化前 ;(b)优化后Fig.7 Schematic diagram of the final shrinkage of the casting before and after optimization(a)before optimization;(b) after optimization

3 壳体压铸工艺参数的正交试验

3.1 确定正交试验的水平因素

用铸件的收缩体积作为正交试验的指标.在众多因素中选择关键的影响因素,铸造温度、注射速度和模具温度作为模拟研究对象.各因子水平列于表2,表3为实验设计所选择的L9正交实验表.

3.2 测试结果和数据分析

重点研究每组仿真结果中的铸造缺陷量,并将其作为主要测试指标.检查指数的值越小,铸件的质量越好.通过分析每组的试验结果并选择缺陷体积,每组在同一位置选择8个节点,如表4所示.

表2 实验因子表

表3 正交实验表

表4 各节点收缩量

通过正交试验模拟的结果(表4)发现,第八组的模拟结果最小,第八组试验模拟参数为铸造温度700 ℃、注射速度3 m/s、模具温度220 ℃.

为了得到最优参数方案,有必要进行范围计算分析和每组仿真结果的每个因子水平的平均值计算.计算结果列于表5.

通过对铸件模拟结果的统计分析和极差的分析结果(表5)可以发现,在三个选定的影响因素中,模具温度对压铸过程中铸件质量的影响最大.基于上述实验数据和所有分析结果可以发现,A3B2C1方案是最佳的工艺方案.从Mean3中发现,模具温度对浇铸温度和注射速度也有影响[6].对于水平因子C来说,有必要考虑继续降低模具温度是否可以使铸造缺陷体积得到进一步改善.因此选择铸造温度700 ℃、注射速度3 m/s和模具温度200 ℃条件下进行模拟,最后计算出8个节点的缺陷总体积为1.728 cm3.由此可知,继续降低模具温度无法起到减小缺陷的作用.因此,可以确定铸造温度700 ℃、注射速度3 m/s和模具温度220 ℃的方案是最佳的处理方案.

表5 正交试验分析结果和范围

续表5

按最佳方案进行模拟填充,铸造浇注过程如图8所示.从图8可以看出,在铸造温度720 ℃、注射速度3 m/s和模具温度220 ℃条件下,铸件的充型过程平稳、冷却过程温度场的分布合理.

图8 铸造过程Fig.8 Casting process

图9为缺陷结果分布图.从图9可看出,在最佳工艺条件下铸件出现缺陷的面积有所缩小,缺陷主要集中在直浇道的白色部位.由此可知,在最终确定的最优工艺参数组合的条件下,铸件壳体的质量得到改善.

图9 铸造缺陷的分布Fig.9 Distribution of casting defects

4 结 论

(1)用Anycasting模拟仿真技术,对壳体结构进行了分析.结合设计准则及经验设计出一种浇注系统,再对浇注系统进行模拟并就模拟结果进行优化,以铸件缺陷情况确定选择最适合该壳体生产的浇注系统.

(2)确定所选取的壳体压铸工艺主要影响因素的浇铸温度、压射速度及模具温度,最终确定最优的参数组合为浇注温度700 ℃、压射速度3 m/s、模具温度220 ℃,并在该工艺条件下进行模拟,统计缺陷体积为1.563 cm3,表明铸件质量得到明显改善.