70Cr3Mo大型锻件支承辊辊身剥落原因分析

2019-01-07王志平

■ 王志平

支承辊是轧钢生产中的重要部件,使用过程中存在失效现象。支承辊在使用中的失效主要有剥落、断裂和表面裂纹三种形式,其中辊身剥落出现的概率最高,是支承辊失效的主要形式。支承辊因辊身局部剥落仅失去少量工作层而失效,如果直接报废不但造成资源浪费,也使钢厂辊耗居高不下,生产成本上升。所以很有必要对支承辊辊身剥落失效进行分析研究。

国内某钢厂厚板可逆式3800轧机支承辊,辊面直径2200mm,辊面有效工作长度3700mm,辊体材质70Cr3Mo,重量154t,其中一端辊面严重掉块剥离,最大剥离深度约300mm,掉块轴向长度最大约1650mm,周向长度最大约3000mm。经研究,中信重工决定对支承辊进行堆焊修复,此规格是当时国内堆焊修复的最大规格的支承辊,修复风险非常大。本文采用多种试验分析手段从剥落形态、硬度、化学成分、内部组织等方面对该支承辊辊身剥落掉块问题进行分析,为其堆焊修复工艺的研究做理论支撑。

1. 剥落块宏观形貌

支承辊原始剥落状况如图1所示,辊子表面大面积与辊子本体分层剥落,采用机械加工的方式去除掉快部分,对剥落面进行解剖。

支承辊整体剥落断口宏观形貌照片如图1所示。

图1 原始剥落辊面

从图2剥落断口宏观形貌可以看出,断面出现呈弯曲并相互平行的沟槽状花样,与裂纹扩展方向垂直,是裂纹扩展时留下的微观痕迹,属于明显弧形疲劳辉纹,其反向指向裂纹源(A区域),疲劳裂纹从A区域向B方向扩展,形成一个疲劳扩展带(AB),与此同时AB裂纹两侧向C方向扩展,最终导致大面积剥落,疲劳扩展带见图2中光滑的氧化区域所示。从剥落断口宏观形貌进行分析得出,剥落裂纹的起始位置处于支承辊淬硬层厚度位置,然后沿着剪切应力方向扩展,直至剥落。因此,该支承辊失效形式属典型的疲劳剥落失效。剥落是从支承辊次表层开始,由疲劳裂纹顺着剪切面扩展而形成。

2. 理化分析

图2 剥落断口宏观形貌

根据支承辊图样和使用记录,该支承辊硬化层厚度100mm,失效时表面已磨损掉约10mm。在剥落的辊体掉块上取样分析,取样位置如图3所示,在剥落块的方框线位置处取样,对支承辊表面剥落原因进行分析。

图3 取样位置

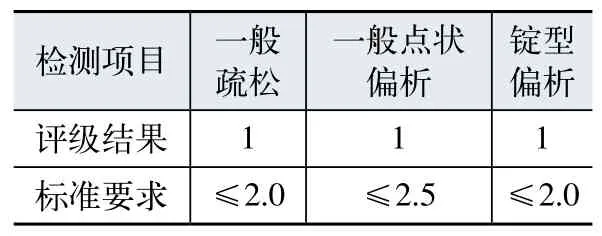

(1)低倍分析 将低倍试片磨制后进行热酸蚀,放置一定时间后观察。其低倍组织形貌如图4所示。试片上未见缩孔、夹杂、分层、裂纹、气泡及白点等可能致裂的缺陷,按标准GB/T15547—2012《锻钢冷轧辊辊坯》标准要求对低倍试片进行评级,评级结果如表1所示,各检测项目结果良好,满足标准要求。

图4 剥落块低倍试片形貌

表1 低倍试样评级结果

(2)硬度检测 对剥落块从表面到内部检测,为减小测量误差,采用多次测量取平均值的方法,每个区域测量5点。该支承辊低倍试片从原始工作表面到剥落断口面最大距离约70mm,将低倍试片放置在洛氏硬度计上进行硬度检测,检测位置沿着图4硬度检测线所示,同时将洛氏硬度检测结果查表转化为肖氏硬度,检测结果如表2所示。

从表2检测数据分析可知,支承辊表面硬度及有效淬硬层深度满足JB/T4120—2006《大型锻造合金钢支承辊》标准要求。标准要求:辊身表面硬度50~60HS;支承辊有效淬硬层深度,是指从辊身精加工表面至低于订货图样要求下限5HS的深度。当辊身表面硬度为50~60H S时,有效淬硬层深≥65mm。

(3)化学成分分析 在剥落块的低倍试片上从表面、中部、内部分别取样进行化学成分分析,分析结果及70Cr3Mo钢的标准成分如表3所示。

从表3中数据可以看出,该支承辊试样化学成分中的碳含量较标准值稍低,虽然不符合JB/T4120—2006《大型锻造合金钢支承辊》标准中70Cr3Mo钢的成分要求,但碳含量基本接近标准的下限值,不是导致支承辊剥落掉块的主要原因。

(4)金相分析 非金属夹杂物。在剥落块的低倍试片上从表面、中部、内部分别切取金相试样,将其经磨制、抛光后,在金相显微镜下进行观察,按照GB/T 10561—2005进行夹杂物评级,评级结果如表4所示。从表4中可以看出,夹杂物不超标,满足GB/T15547—2012《锻钢冷轧辊辊坯》标准要求。

金相组织分析。取样试片经4%硝酸酒精溶液腐蚀后,在金相显微镜下进行观察,掉块表面、中部和内部的金相组织均为保持马氏体位向的回火屈氏体+针状贝氏体+残留奥氏体,针状组织粗大,分别如图5、图6、图7所示。金相组织未发现异常。

图5 表面组织 500×

图6 中部组织 500×

表2 硬度检测结果

表3 支承辊剥落块化学成分(质量分数) (%)

表4 非金属夹杂物评级结果

图7 内部组织 500×

3. 结语

金属结构在变动应力和应变长期作用下,由于累积损伤引起的断裂现象称为疲劳,该支承辊的剥落失效情况吻合该现象。关于支承辊表面剥落的原因,由以上各项理化检验结果分析,得出以下结论:

(1)该支承辊剥落块低倍、硬度合格,有效硬化层度深正常,夹杂物不超标,满足标准要求。

(2)该支承辊剥落块中碳元素含量较标准值偏低,不满足标准要求,含碳量的适当降低,可以通过采用合理的热处理工艺来提高支承辊的综合使用性能,但不是导致辊面剥落掉快的主要原因。

(3)辊面出现疲劳裂纹后未及时处理,支承辊带着裂纹缺陷长时间使用,导致裂纹扩展形成分层,是导致最终出现剥落掉块的原因,支承辊失效形式属典型的疲劳剥落失效。