注塑温度及衰减时间对改性聚丙烯注塑件气味、VOC的影响

2019-01-07姜思维

姜思维

(重庆化工职业学院,重庆401228)

0 引言

随着汽车行业的发展,汽车已经由奢侈品变为大众化产品,消费者对汽车的需求也从功能性转化为舒适性,车内空气质量成为消费者关注的热点之一。车内空气质量主要通过会产生危害的挥发性有机化合物(VOC)含量以及消费者对车内气味的主观感受来评估。由于汽车内饰零部件很多都是PP注塑件,如何降低PP注塑件的气味和VOC,成为汽车零部件厂家重点研究的课题之一。

在PP的注塑加工过程中,由于机械力、热、氧对材料的作用,PP的分子链断裂产生烷基自由基,由于环境中氧的存在,这些烷基自由基通过链增长、链支化及链终止等反应形成醛、酮、羧酸、酯、γ-内酮、水等小分子物质[1],这些小分子物质会对注塑件的气味、VOC造成很大的影响。但小分子物质在存储过程中会随着时间而衰减[2]。因此,通过对注塑温度和衰减的研究,寻找小分子物质产生和衰减的规律,对车内空气质量的管控有着重要的意义。

1 实验部分

1.1 主要原料和设备

金发科技股份有限公司某牌号PP;海天注塑机;AGILENT 7890A气相色谱仪;AGILENT 1200液相色谱仪;10L气味采样袋;烘箱。

1.2 实验方法

1.2.1 气味实验

将试验样板放入容量1 L的气味瓶中密闭,然后放入80℃烘箱中恒温2 h。取出气味瓶冷却至室温,然后由5个评价人员进行气味等级评价,取出现次数最多的等级作为最终结果(可以取两个等级的中间值,如2.5级、3.5级)。

表1 气味评判标准

1.2.2 VOC实验

首先对采样袋空白背景样品采集;然后将试验样板放入容量10 L的采样袋中,充入60%氮气,密闭后放入65℃烘箱中恒温2 h。使用采样泵和捕集管收集样品,采用气相色谱和液相色谱分别对挥发性有机组分和醛酮进行测定。通过数据处理获取常规VOC八项物质的浓度[3]。

1.3 实验方案

1.3.1 方案一

分别选择注塑温度180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃,使用PP材料注塑100 mm×100 mm×3 mm的试验样板若干。将制作好的样板在标准实验室(湿度:53%,温度:23℃)中自然放置3天,然后测试气味、VOC。

1.3.2 方案二

将230℃条件下制作好的样板在标准实验室(湿度:53%,温度:23℃)放置3 d、5 d、7 d、10 d、15 d、20 d、30 d、60 d、90 d,然后测试气味、VOC。

2 结果与讨论

2.1 不同注塑温度对PP注塑件气味、VOC的影响

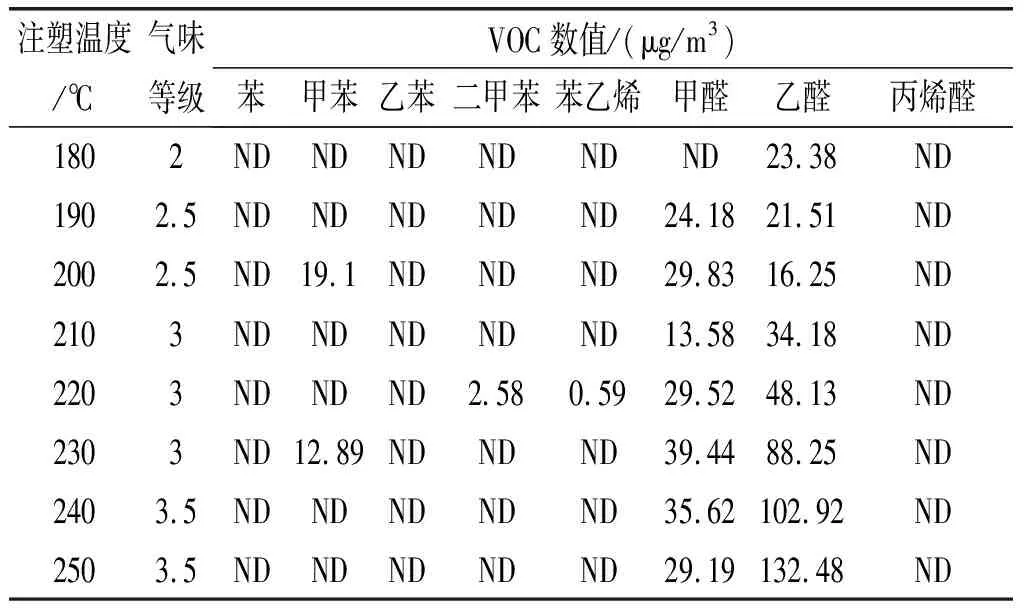

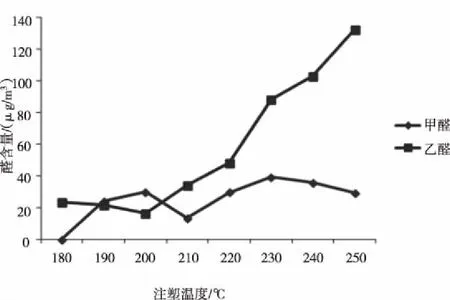

如表2所示,对PP注塑件VOC八项物质进行检测,主要检出物为甲醛和乙醛,其它物质由于含量较低无法检出(ND)。造成该结果的原因是PP材料在高温下会发生热氧化降解,其主要产物为醛类小分子化合物。从图1中可以看出,随着注塑温度升高,甲醛和乙醛含量增大,当温度高于210℃时,热氧化降解加强,产生的醛类物质开始大量增加。如表2所示,随着注塑温度升高,PP注塑件的气味越来越大,主要为焦糊味,注塑温度超过210℃后,焦糊味越来越浓,逐渐无法接受。所以在PP材料注塑加工过程中,把加工温度控制在在210℃以下,有利于降低PP注塑件的气味、VOC。

表2 不同注塑温度PP注塑件的气味、VOC测试结果

2.2 衰减时间对PP注塑件气味、VOC的影响

如表3所示,PP注塑件气味在第20天的时候强度降低,之后稳定在2.5级,主要是由于残存在PP注塑件表面的小分子物质随着时间延长逐步挥发,之后与空气中的小分子达成平衡,在没有高温的作用下,趋于稳定状态。如图2所示,随着时间的延长,甲醛、乙醛含量逐步降低,在15~20 d的时候,残留在PP注塑件表面的醛类物质随空气流通挥发,然后是热氧化降解的醛类物质随着时间的延长慢慢释放,直至检测不到。所以,在标准实验室条件下,PP注塑件放置20 d,气味、VOC可以达到一个较好的状态。

图1 甲醛、乙醛含量与注塑温度的关系

表3 PP注塑件不同衰减时间的气味、VOC测试结果

3 结论

综上,降低PP注塑件的气味、VOC,可以采用以下方法:

图2 甲醛、乙醛含量与衰减时间的关系

1)采用低温注塑,建议控制在210℃以内。

2)通过延长零件放置时间,在标准实验室条件下可放置20天,也可以通过提高存储环境温度加快挥发或增加通风量加强空气流通的方式加快小分子物质的排出。

通过以上两种方法,可以有效控制小分子物质的产生,并及时排出产生的小分子,从而提升PP注塑件的气味、VOC水平,改善车内空气质量。