某型汽车座椅翻转装置的拉力试验夹具设计

2019-01-07陈宗毅周锡林

陈宗毅,周锡林

(贵州华阳汽车零部件有限公司,贵州贵阳550009)

0 引言

座椅翻转装置的强度不仅对汽车的整体安全性影响很大,同时对于乘车人的安全也起着重要的作用。为保证车辆在行驶过程中发生突发事故时,乘车人能顺利通过翻转座椅逃生,座椅翻转装置需要进行强度试验。

依据GB/T 14167-2013 《汽车安全带安装固定点、ISOFIX固定点及上固定点系统》中对于座椅翻转装置的试验要求,需沿平行于车辆纵向中心平面并与水平线成向上10°±5°的方向施加载荷[1]。

试验方法采用拉力试验机,设计了一套满足试验要求的夹具,对翻转装置进行试验。

1 设备与夹持方式

拉力试验机是一种常用的力学检测设备,是保证材料拉伸、压缩、弯曲、撕裂、剥离等试验顺利进行的基础检测设备。其主要结构为工作台、计算机控制系统、动力传动系统、测力机构、传感器等[2]。操作者只需将需检测的零件和夹具安放于拉力试验机上,并操纵计算机控制界面,即可开始检测。

本文中试验采用的拉力试验机是30 t SANS拉力试验机(图1)。

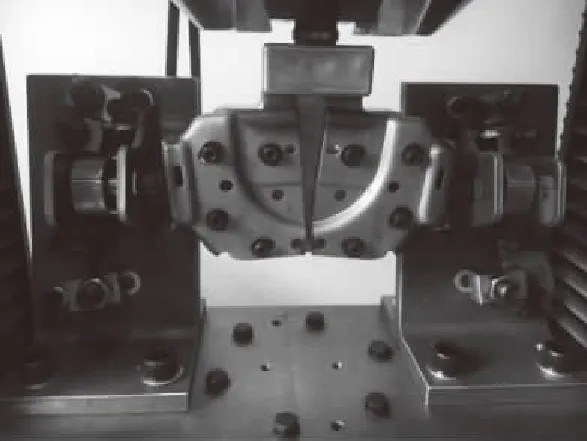

图1 拉力试验机 图2 拉力试验机夹持方式

图2是拉力试验机的夹持方式,采用V形钳口块,由上下油缸推动钳口夹具夹紧[3]。其中V形钳口块的材料是20Cr。

为防止夹持过程中,出现打滑,剥皮等现象,经测量V形钳口块的硬度为HRC 58,夹具被夹持部位不能超过其硬度值,且需滚花加工,增加夹持的摩擦力。

2 夹具设计

2.1 试验要求

1-拉杆;2-连接板;3-翻转装置(左右件);4-右安装座;5-左安装座;6-安装板;7-支撑柱。 图3 夹具结构

根据翻转装置的试验要求,翻转装置受持续增加的载荷,要达到70000 N,以1.3倍的安全系数计算,夹具需设计满足91000 N的强度。

2.2 夹具结构

夹具的结构如图3。根据拉力试验机的空间尺寸,确定安装板的外形尺寸560 mm×260 mm×30 mm。拉力试验机的上部夹头,夹住拉杆;拉力试验机的下部夹头,夹住支撑柱的圆杆部分。拉杆和支撑柱的圆杆部分直径均为Φ36 mm。

夹具的安装方式:支撑柱通过6个M12紧固螺钉与安装板连接;左安装座与右安装座分别通过4个M20紧固螺钉与安装板连接;翻转装置(左右件)与安装板通过2个M12螺钉连接;产品(左右件)安装手掌采用连接板通过8个M8紧固螺钉连接;拉杆上加工了M36的螺纹,与连接板螺纹连接。

2.3 夹具强度校核

为满足夹具可承受91000 N的载荷,需要对夹具进行强度校核。夹具的空间力系如图4。

图4 空间力系

拉力试验过程中,试验机下部夹头夹持夹具保持固定,上部夹头夹持夹具往+Z方向持续提拉,使载荷不断达到91000 N。

夹具在Y方向上左右对称,左安装座和右安装座在Y方向的紧固螺钉支反力产生的力矩大小相等,旋转方向相反。不会对整个夹具产生较强破坏。故本文只讨论空间力系在X轴方向产生的力矩和反力。

对于整个空间力系,最薄弱的零件是拉杆和支撑柱,薄弱截面也就是拉杆和支撑柱直径截面。

图5 拉杆受力分析

结构件受力情况往往包含了几种基本变形[4]。单独提出拉杆和支撑柱进行受力分析。拉杆的受力不仅受到拉力试验机的拉力F和反力F’(大小与拉力F相等),而且受到左安装座与右安装座对拉杆产生的力矩M,如图5。

同理,支撑柱也受到左安装座与右安装座的力矩,由于拉杆和支撑柱同轴,故力矩大小相等。

对拉杆进行静态强度有限元分析。对拉杆施加相应的边界条件,边界条件如前面所述的拉杆受力分析。得到拉杆的应力云图和变形云图(图6)。

应力云图 变形云图图6 拉杆静态强度分析云图

从图6可以看出,拉杆在过渡圆角处的应力最大,达到1077.8MPa。拉杆采用合金结构钢SCM435材料,如果夹具硬度过低,在进行拉力试验时,易造成夹具的破坏[5],根据GB/T1172-1999[6],将此材料调质至硬度HRC38左右,抗拉强度可以达到1200MPa,大于计算所得的最大应力值。拉杆在此载荷作用下,最大变形位于拉杆与连接板螺纹连接的根部,最大变形量仅仅为0.1mm。

同样,对支撑柱做静态强度有限元分析,由于支撑柱是用6个M12螺钉紧固于安装板上,故边界条件施加在6个螺钉的安装孔上 。静态强度分析得到的结果是(图7):支撑柱的最大应力值为580.9MPa,最大应力位于过渡圆角根部;支撑柱的最大变形量为0.6mm。

应力云图 变形云图图7 支撑柱静态强度分析云图

从静态强度分析的结果可以得到,最薄弱的零件可以满足试验91000N的强度要求,故整副夹具可以满足试验强度。

3 试验验证

图8 最大载荷下试验结果

将座椅翻转装置装上夹具,进行试验。载荷持续加载至70000N,翻转装置变形量达到24.5mm。图8为最大载荷下试验结果,夹具没有变形,也没有断裂和裂纹,说明夹具的刚度和强度均满足试验要求。

4 结论

在该翻转装置的受力情况下,运用经典力学理论对设计的夹具进行了校核设计,并且运用有限元分析手段,对薄弱的零部件进行了静态强度分析。最终,通过试验验证了设计的可行性。