一种基于速度三角波的转台动态响应性能的评价方法

2019-01-07凌燕通马骊群李洋甘晓川周斌斌

凌燕通,马骊群,李洋,甘晓川,周斌斌

(航空工业北京长城计量测试技术研究所,北京100095)

0 引言

传统的测试主要着重于转台的角位置精度等静态技术指标[1-2],而今随着航空航天、智能制造领域的快速发展,相关设备的动态性能越来越受到关注。例如:并联机器人的控制精度直接影响精密制造的水平,制约半导体行业、自动化制造行业的发展;飞机大部件对接过程中,需要实时监视位置和姿态的变化[3-5]。

其动态测试的能力越来越被关注[6-7]。转台动态性能的评价[8]主要是对转台的角速度精度和转台的响应性能进行评价。角速度精度的评价一般采用定时测角法(或定角测时法),通过测量转台上固定点在固定时间内匀速旋转过的角度(或匀速旋转固定角度需要的时间),与理论旋转的角度(或时间)进行对比,来反映转台在一段时间内的平均速度的误差[9]。该方法可对转台由于装配误差、系统误差(例如转台轴线倾角误差,编码器装配误差等[3,10-13])造成的速度偏离进行评价。

在自动跟踪控制系统(例如高速摄影测量系统)的测试中,转台瞬时速度(转台动态响应性能)更值得深入探讨。现有的动态响应性能评价是基于位置信号的动态响应性能的评价[9],它反映的是转台对于位置周期信号的响应,关注的是转台某时刻的实际位置与理论位置的偏差[14-15],并不关注该时刻的速度准确性。针对目前转台瞬时速度响应评价方面的技术不完善,本文提出一种基于速度三角波信号的转台动态响应性能评价方法。

1 转台动态速度响应性能评价方案分析

转台动态响应性能指的是输入信号的实际响应与理论响应之间的偏差。传统的评价方法通过选取周期内测得的最大位移点来代表该周期内的幅值,通过计算对应点的时间偏差(例如测得的最大位移点与最小位移点之间的时间差等)来得到相移差,用幅值的变化表示动态响应的控制误差大小,用相移差来表示转台的响应速度[4-16]。图1为某转台输入和输出的位置信号。

图1 位置正弦波输入输出图

在该测试中,可以用位移幅值的变化量表示最大控制位置误差,因为在位置信号响应中,当位移达到最大值时,转台一般处在转向变化处,转台转向的变化造成转台负载力矩的突变,从而造成误差的急剧升高。对于速度响应,最大误差一般出现在速度零点,但是各速度下的不同误差更加值得关注,其误差最大处(除速度零点)往往不可知[3],因为速度的响应不仅与速度命令的大小有关,还与速度命令的变化率(加速度的大小)有关 ,所以观察不同速度处的响应误差十分重要。同时,该测试是基于位置的响应特性评价,虽然可以通过对输入的位置信号求导得到理论速度,但是由于位置误差的存在,解算得到的速度命令围绕着理论速度波动,将会造成实际速度与理论速度偏离过大,导致对速度响应的评价不准确。

因此,设计基于速度三角波的转台特性实验,分析转台在不同加速度下的速度响应特性。选择三角波的原因是:①三角波是周期变化曲线,可保证转台运行的平稳性,也便于通过观察每个周期的数据的重复性来反映可靠性;②相较于正弦波等曲线波形,三角波的加速度为恒定值,便于分析误差与速度的变化。

2 转台动态响应性能测试

2.1 转台动态响应实验设计和分析方法

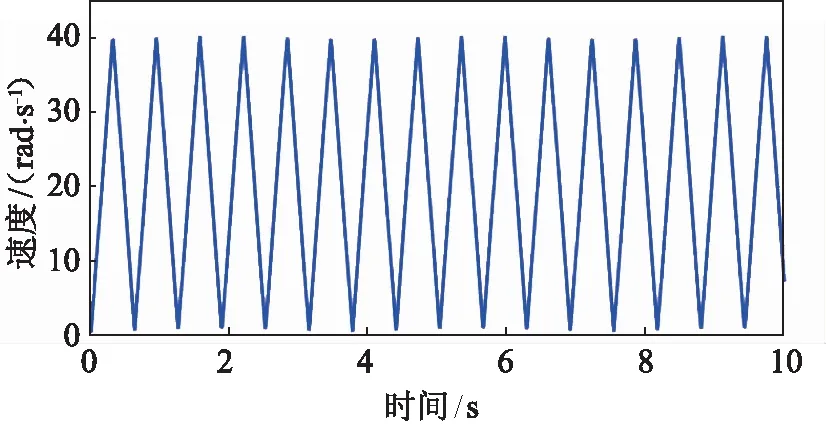

选用单轴直驱转台作为控制对象,转台安装了速度编码器用以提供速度数据,设定三角波最大速度为转台的最大速度40 rad/s(6.37 r/s)。为了消除转台电机在“0”速度换向(转向改变)时控制系统引入的误差,三角速度波应避免速度过零点,由于转台速度在低于1rad/s时呈现出准静态特性,其误差远远小于其他速度下的误差,因此设计的最小速度小于1 rad/s大于0 rad/s。为了分析转台在不同加速度下的速度响应特性,需要设计一系列加速度不同的速度三角波,设计速度三角波系列的最大加速度接近转台最大加速度,设计速度三角波系列的最小加速度为转台最大加速度的1/10,由于加速度大的时候,转台速度变化较快,加速度较小的时候转台速度变化较慢,因此在高加速的时候设计更多不同加速度的速度三角波。故设计周期为4.5,5,6,7,8,10,13,16,20,30,40 s的速度三角波,代表了不同加速度情况下的速度输入信号。输入信号的波形如图2所示。

图2 速度三角波输入信号图

实验操作与分析流程为:①将标准三角波速度模型导入转台控制系统,控制转台按照标准波形进行运动;②以三个完整三角波周期为一组,采集转台的速度值和速度信号值,每组数据采集5000个点,共采集三组数据;③将测量值与信号值相减,求出速度偏差,并计算偏差的平均值和标准偏差;④根据速度偏差的平均值判断误差的分布方式,根据标准偏差判断误差的分布范围;⑤计算绝对偏差,并将9个周期的数据合并到同一个周期;⑥对相邻五点求时间、偏差的平均值,得到的平均绝对偏差用以表示包络大小。

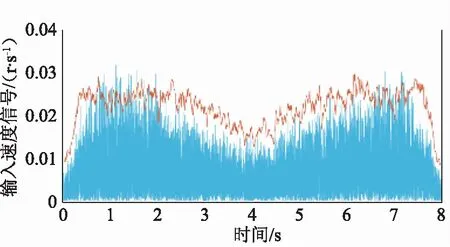

2.2 转台控制误差实验及结果

以周期为8 s的组别为例,命令速度由PLC输入模拟信号给出,偏差为传感器测出的速度值减去命令速度,该类下的3组、9个周期的数据形成的包络都表现出了极大的重复性,并且正向误差与反向误差表现出很好的对称性,以其中一组为例,如图3所示,偏差平均值为1.57×10-4r/s,正向误差标准差为0.0085 r/s,负向误差标准差为0.0085 r/s。

图3 输入信号和速度偏差图

该偏差关于时间轴对称分布,且呈包络周期性变化,可以看出在某时间下,对应输入信号和输出信号的偏差在最大偏差内随机变化,因此为了使分析数据足够多,可以对偏差求绝对值,并且将不同周期内,相同采集序号的时间和偏差数据取平均值,合并到同一个周期,如图4所示。

图4 绝对偏差及包络图

从图4可以看出,虽然该误差产生了更加明显的包络分布,理论上该包络可以通过某时间下对应点的最大偏差来表示,但是由于该时间下的误差是随机变化的,不能得到对应的最大偏差。不过,可以从周围点来估算该最大偏差。因此提出了基于五点法解算平均偏差,用以表征包络(最大偏差)的方法。假如在某时刻的速度偏差为正态分布,求取相邻五点的速度偏差平均值和时间平均值,可近似等同于该时刻的平均绝对误差估计值。因此根据正态分布的特性可知,该五点相邻平均绝对误差可近似等同于0.8倍的标准差,因为常用3倍的标准差表示最大偏差,则可以3.6倍的相邻平均绝对误差(约3倍的标准差)来表示偏差的范围。

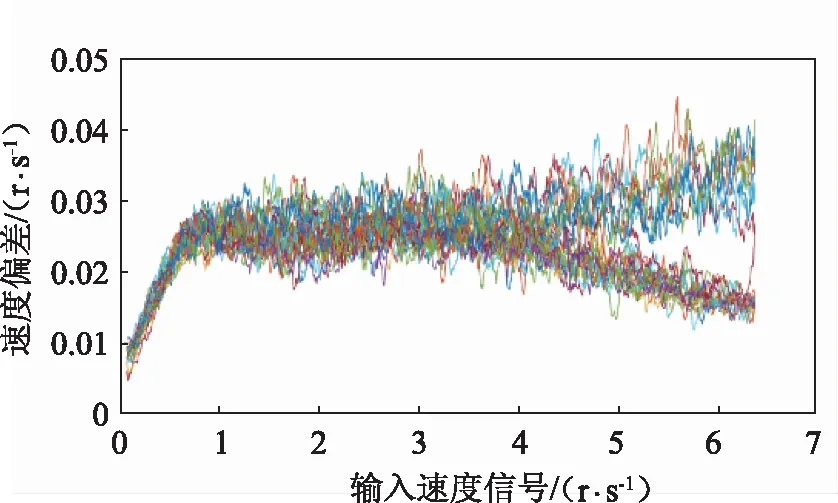

因为匀加速和匀减速的速度偏差相同,因此可以直接用速度偏差-速度曲线来表示速度影响特性,并求解得出不同周期下的速度包络,其不同周期代表着不同加速度。最终求出不同加速度下的速度包络,表示最大的速度偏差,用以评价转台的动态速度响应性能,如图5所示。

图5 各加速度下速度偏差包络图

从以上分析中可以得出以下结论:①转台速度偏差仅与加速度绝对值有关,而与加速度的方向无关;②在输入速度信号低于0.7 r/s时,最大速度偏差随着速度增加而变大;③在输入速度信号为0.7~3.7 r/s时,最大速度偏差受速度变化影响不大,维持在0.027 r/s左右;④当输入速度信号为3.7~6.37 r/s时,若周期大于20 s(加速度小于0.637 r/s2),最大速度偏差与输入速度信号成正相关,若周期小于20 s(加速度大于0.637 r/s2),最大速度偏差与输入速度信号成负相关。

3 结论

针对目前暂无转台瞬时速度响应评价方法的问题,提出一种基于速度三角波信号的转台动态响应性能评价方法。在该方法中,采用五点法求滑动平均绝对偏差以估算平均绝对偏差,从而解算最大偏差,实现对转台动态响应性能的评价。经实验分析证明,此方法具有良好的可行性,对未来针对转台动态性能的相关研究有借鉴意义。