浅析氮水预冷系统存在问题及处理措施

2019-01-07杜阳

杜 阳

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

贵溪冶炼厂动力车间制氧工段4#制氧机为10000Nm3/h空分设备,2002年12月正式投产。机组采用氮水预冷系统、分子筛吸附净化系统流程、增压透平膨胀机、规整填料塔和全精馏无氢制氩技术。4#制氧机氮水预冷系统即空气预冷系统,主要由空冷塔、水冷塔、冷冻机、4台水泵、调节阀和仪电控等部件组成。氮水预冷系统是深冷空分生产装置中的一个重要组成部分,它位于空压机系统和分子筛吸附系统之间,用来降低高温压缩空气的温度[1],同时通过水洗涤除去空气中的硫化物等易使分子筛中毒的化合物,使空气达到一定要求后进入分子筛吸附系统[2]。氮水预冷系统的冷却效果直接影响着分子筛净化系统、主换热器的工作负荷,空气出空冷塔的温度高,分子筛的吸附负荷增加[3],会导致更高的再生能耗,同时空气进主换热器温度的升高,使得换热器的负荷增加[4],从而对整套机组的运转周期、运转成本造成重大影响。

2 氮水预冷系统工作过程

氮水预冷系统中空气冷却塔为装有2层填料的填料塔,压缩空气(约90~110℃)送入空气冷却塔底部,由下往上穿过各填料层,被从上往下的冷却水和冷冻水冷却,并同时洗涤空气中部分氧化物、氮化物、二氧化硫、氯离子等有害杂质,最后穿越顶部捕雾用的丝网分离器,进入分子筛纯化系统,出空冷塔空气的温度T1约为8~12℃。

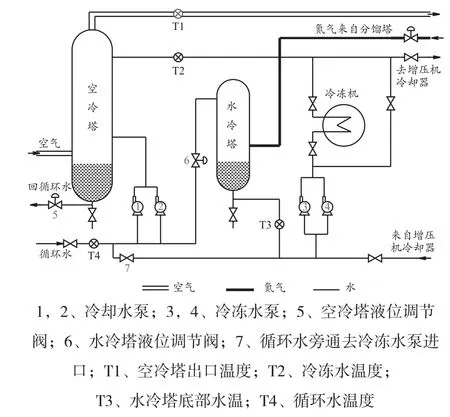

进入空冷塔的冷却水分为2段。空冷塔下段为循环水水泵来的冷却水,经常温水泵加压至1.4MPa进入空冷塔中部,与由顶部流下来的冷冻水汇合自上而下出空冷塔回循环水的凉水塔。上段冷冻水是由循环来的冷却水,经水冷却塔与由分馏塔来的多余的纯氮及污氮热质交换冷却后,由冷冻水泵加压至1.5MPa后进入冷冻机,出冷冻机水一部分去空冷塔上段,另一部分去增压机后冷却器,换热后回冷冻水泵进口或循环水回水管[5]。空气预冷系统工艺流程简图如图1所示。

图1 空气预冷系统流程简图

3 影响氮水预冷系统冷却效果的因素

3.1 外部因素

(1)气候环境。贵溪市属于亚热带季风性湿润型气候,潮湿高温,又有电厂、化肥厂等工业企业排放烟尘、SO2等大气污染物,降雨时SO2等溶于水形成酸雨,加重了水质酸性。

(2)循环水温。循环水温度升高对空分系统影响明显,在南方尤甚,特别是高温季节(空气湿度经常超过80%),冷却塔换热效果差导致循环水温度上涨影响空分系统运转。随着空气进分子筛温度的上升,分子筛的吸附效果变差,从而影响整个空分系统的安全运行,空分系统产量被迫降低[6]。

(3)循环水质。常见问题为硬度过高,容易结垢,从而导致冷冻机冷凝器因管路结垢达不到应有的制冷量;在填料、塔板或者捕雾器上结垢会增加塔的阻力[7],从而加大能耗。常见的垢成分有: 碳酸钙、硫酸钙、磷酸钙、镁盐和硅酸盐[8]。

3.2 内部因素

(1)空冷塔与水冷塔内的散堆填料破损、填料压板破损、分布器堵塞造成塔内气、水介质分布不均匀,换热不完全,塔内阻力上涨,从而造成空冷塔、水冷塔运行效率下降,机组整体能耗上升。

(2)喷淋水量、喷淋设备结构、设备的传热传质效率等影响因素。其中关键的因素是水气比,即喷淋水量与气体流量的比值[9]。水气比小,水与气之间的接触少,传质传热条件变差。水气比大,氮气和空气量一定,水过多既造成浪费又容易发生气体带水事故[10]。

4 实际运行中存在的问题

4.1 冷冻水泵汽蚀

若循环水补充水阀7不开,冷冻水泵3或4在运行过程中容易出现汽蚀,引起冷冻水流量波动,影响空气出空冷塔温度,从而造成整个系统工况的不稳定。通过分析发现,水冷塔底部出口管道管径DN80相对较小,无法满足冷冻水泵水量需求是引起水泵汽蚀的主要原因,因此在运行过程中需要通过循环水补充水阀7来补充水量,满足冷冻水泵用水需求。而循环水T4水温为25℃左右,远远高于经过氮气冷却的水冷塔底部水温度T3,从而造成冷冻水泵出口水温升高,冷冻机负荷增大,系统能耗上升。

4.2 水冷塔液位波动大

循环水补充水阀7开启后,分流一部分循环水,去水冷塔循环水流量减少,水冷塔液位下降,促使水冷塔液位调节阀开大,增加补充水量,保证水冷塔液位正常。由于水冷塔液位调节阀6前后管道管径为DN80,相对较小,另外自动调节阀反馈调节过程中有一定的延迟性,从而造成水冷塔液位波动大的现象。水冷塔补充水量波动造成水冷塔内水气比波动大,不利于充分发挥氮水预冷系统的作用。

4.3 冷冻机故障

空气预冷系统冷冻机为水冷式螺杆冷水机组,拥有3台压缩机,根据冷冻水温度自动调节压缩机负荷。目前冷冻机组主要存在以下两方面故障:

(1)冷凝器结垢,造成冷冻机制冷量降低冷冻水温度升高,从而空冷塔出口空气温度升高,增大分子筛系统及主换热器工作负荷。

(2)冷冻机压缩机故障,冷冻机2#压缩机无法启动,3#压缩机只能满负荷启动。当冷冻水温度高过设定温度而1#压缩机满负荷运行时,3#压缩机自启动,降低冷冻水温度;当冷冻水温度低于设定温度时,3#压缩机自动停止运行,1#压缩机自动调整负荷来冷却水。3#压缩机的频繁启停导致冷冻水温度波动增大,空冷塔出口空气温度波动增大,造成后续整体工况波动增大。

5 处理措施及效果

5.1 降低循环水温度

在确保循环水压力不低于正常要求0.3MPa的前提下,开大循环水回凉水塔上部回水阀,关小下部回水阀,开大凉水塔顶部冷却风机,从而降低循环水温度。较往年同期比较循环水温度大约降低3℃,使得1系统3套机组1#、2#、4#制氧机能耗降低。

5.2 改善循环水水质

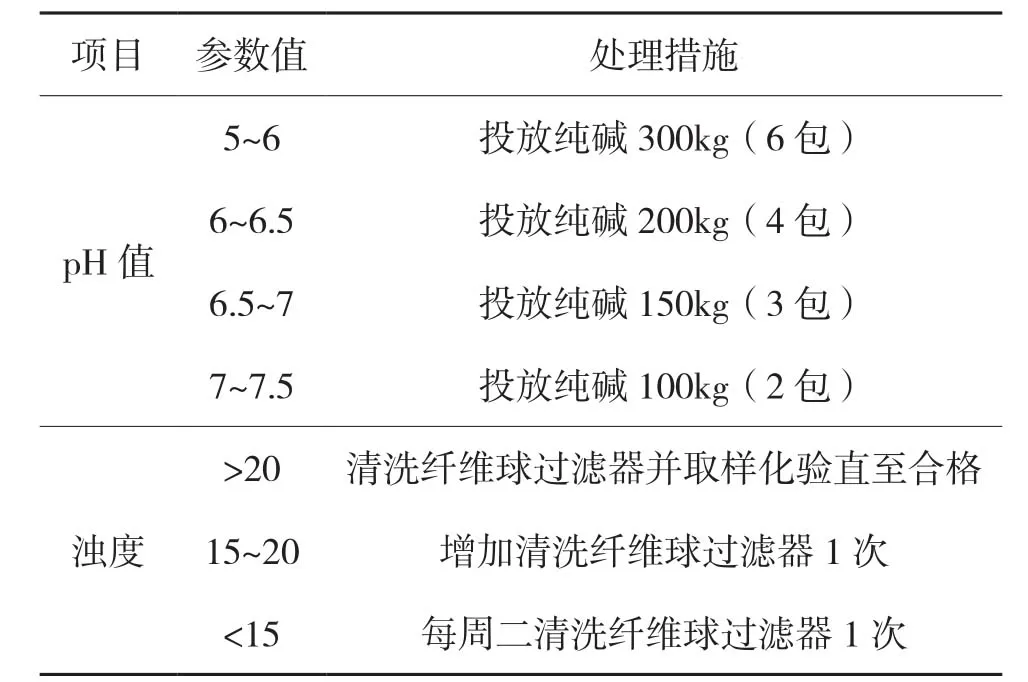

制定循环水水质管理制度,定时安排工作人员提取循环水水样进行化验,并做好记录,增设在线pH测点,及时掌握循环水水质情况,确保设备长周期正常运转,循环水水质管理表如表1所示。目前循环水水质良好,能确保pH值7~8.5,浊度<15。

表1 循环水水质管理表

5.3 改造预冷系统管路

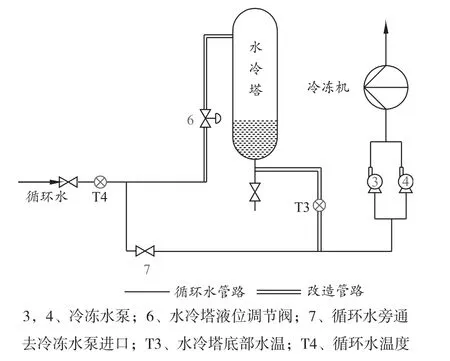

(1)2016年4月机组停机定修期间,将水冷塔液位调节阀6前后管道和水冷塔底部出水管道更换为DN100管径管道,管道最大水流量约为以前的1.5倍,预冷系统管路改造图如图2所示。

(2)改造后阀7不开启而小泵无汽蚀情况,水冷塔液位调节阀保持在50(±3)%开度即可保证水冷塔液位稳定在1300(±100)mm,水冷塔内水气比稳定,氮气与水换热效果更好。

(3)水冷塔底部出水温度T3由10(±2)℃降低至8(±1)℃,而且水冷塔底部出水温度较改造前更加稳定,从而降低冷冻机负荷,并使得冷冻机负荷跟踪调节范围缩小。冷冻机不启动的情况下,空气预冷系统冷却效果也能保证空冷塔出口温度维持在12(±2)℃,极大地降低了机组运行成本。

(4)清洗冷冻机冷凝器确保冷冻机制冷量。制定冷冻机维护措施,冷冻机连续运行时间超过半年则需对冷冻机制冷效果进行分析,确保冷冻机能够正常工作或备用。

(5)更换冷冻机2#、3#压缩机,确保冷冻机能根据冷冻水温度自动调节压缩机运行负荷,实现冷冻水温度稳定,确保空冷塔出口空气温度波动减小。

图2 空气预冷系统管路改造图

6 结语

在实际生产中故障的发生发展往往具有“蝴蝶效应”,由于管道设计存在的缺陷,引发冷冻水泵汽蚀;水冷塔液位波动、水冷塔内水气比失衡导致水冷塔冷却效果差,冷冻机、分子筛净化系统和主换热系统负荷大等一系列问题。通过仔细分析找到故障源头,从而制定有效措施——降低循环水温、改善循环水质、更换合适管径管道、更换故障压缩机,极大地提升了空气预冷系统的工作能力。目前在预冷系统冷冻机不运行的情况下,仍然能够保证空冷塔出口温度维持在12℃左右,不仅确保空分系统的稳定运行,而且节约了运行成本。