装配式钢结构住宅半刚性节点抗震性能的试验研究

2019-01-05张军,张辰

张 军,张 辰

(1.徐州中国矿业大学 建筑设计咨询研究院有限公司, 江苏 徐州 221008;2.徐州中国矿业大学 力学与土木工程学院, 江苏 徐州 221116)

随着现代建筑工业技术的发展,住宅工业化是未来建筑业发展的必然趋势[1],而发展装配式钢结构住宅能节省资源、降低能耗、缩短工期、减少建筑垃圾污染,是实现住宅工业化的关键。住宅是一个变化多端的产品,根据建筑的要求,柱网往往不规则,房内开间及进深相对较小、变化较多,因此钢结构住宅结构体系往往选择框架体系。

通常在设计中将框架梁柱之间的连接设计成刚性连接或铰接[2]。在实际住宅工程中,柱截面尺寸一般较小,梁刚度往往大于柱刚度,若采用刚性连接,会形成“强梁弱柱”,对抗震不利;若采用铰接连接,需要增设抗侧力构件,对建筑户型的灵活布置有较大的影响。鉴于目前半刚性连接理论研究[3-12]较为成熟,把半刚性连接应用于多层和小高层钢结构住宅建筑设计具有重要的意义,在工程应用上,半刚性节点对抗震以及施工也是有利的。

本文结合实际工程,选取中柱节点进行拟静力试验[13],对改进后足尺寸节点进行低周往复加载,重点研究适用于管线穿孔的蜂窝梁配合钢柱内加灌混凝土对节点刚度的影响,以及节点的抗震性能。

1 连接节点设计的基本特性

节点设计一般遵循以下原则[14]:

(1) 节点设计应简捷明确,使节点计算模型与实际受力情况相一致。

(2) 节点应具有足够的强度,能承担相应的弯矩、剪力、轴力。刚性节点要保证在弹性阶段梁柱连接处的抗剪抗弯能力必须大于框架梁的抗剪抗弯能力,即“强节点弱构件”。

(3) 保证节点连接应有足够的刚度,即满足规定的变形要求,防止结构体系不致发生因连接较弱而引起破坏。

(4) 节点连接应具有足够的转动能力。建筑结构钢材本身具有良好的延性,在地震中具有很好的耗能作用,但从几次大的地震破坏中,钢结构并没有完全表现出很好的延性,这主要是节点的脆性破坏而造成的。因此,在设计中应采取合理的节点构造,避免采用约束度大和易产生层状撕裂的连接方式。

(5) 节点构造应尽量简化,便于加工制作及现场安装,且造价应合理。

2 试验概况

2.1 试验目的及试件设计方法

本次试验的主要目的:

(1) 对各足尺寸梁柱节点进行拟静力试验,通过试验描述节点试验破坏过程及破坏形态,绘制节点的滞回曲线,分析其节点延性、强度与刚度退化、耗能能力、破坏特征及机理,判断节点的抗震性能优劣。

(2) 通过对比不同参数下的各足尺寸梁柱节点荷载-位移关系、弯矩-转角关系以及组合柱壁协同工作性能来综合研究抗震性能影响因素、节点设计思路的可实现性。

节点形式是针对顶底角钢双腹板半刚性节点的改进,构成节点的主要部件有冷弯方钢管柱和钢梁,配套部件主要有外套筒(含抗剪腹板)、带肋角钢以及高强螺栓等。各个部件由钢结构厂家运输至实验室直接进行完全拼装。

2.2 试件设计与制作

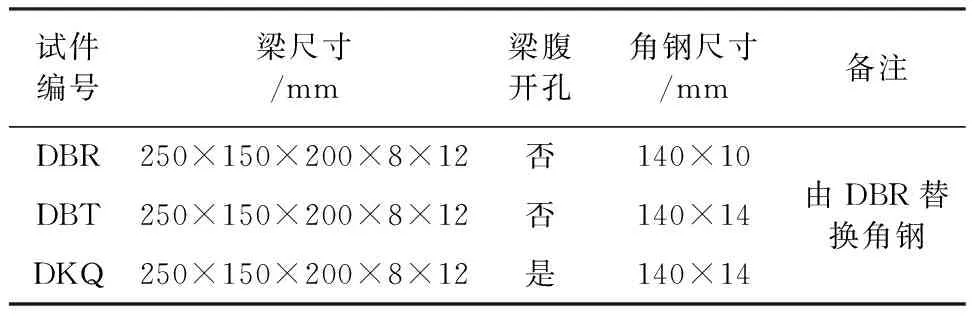

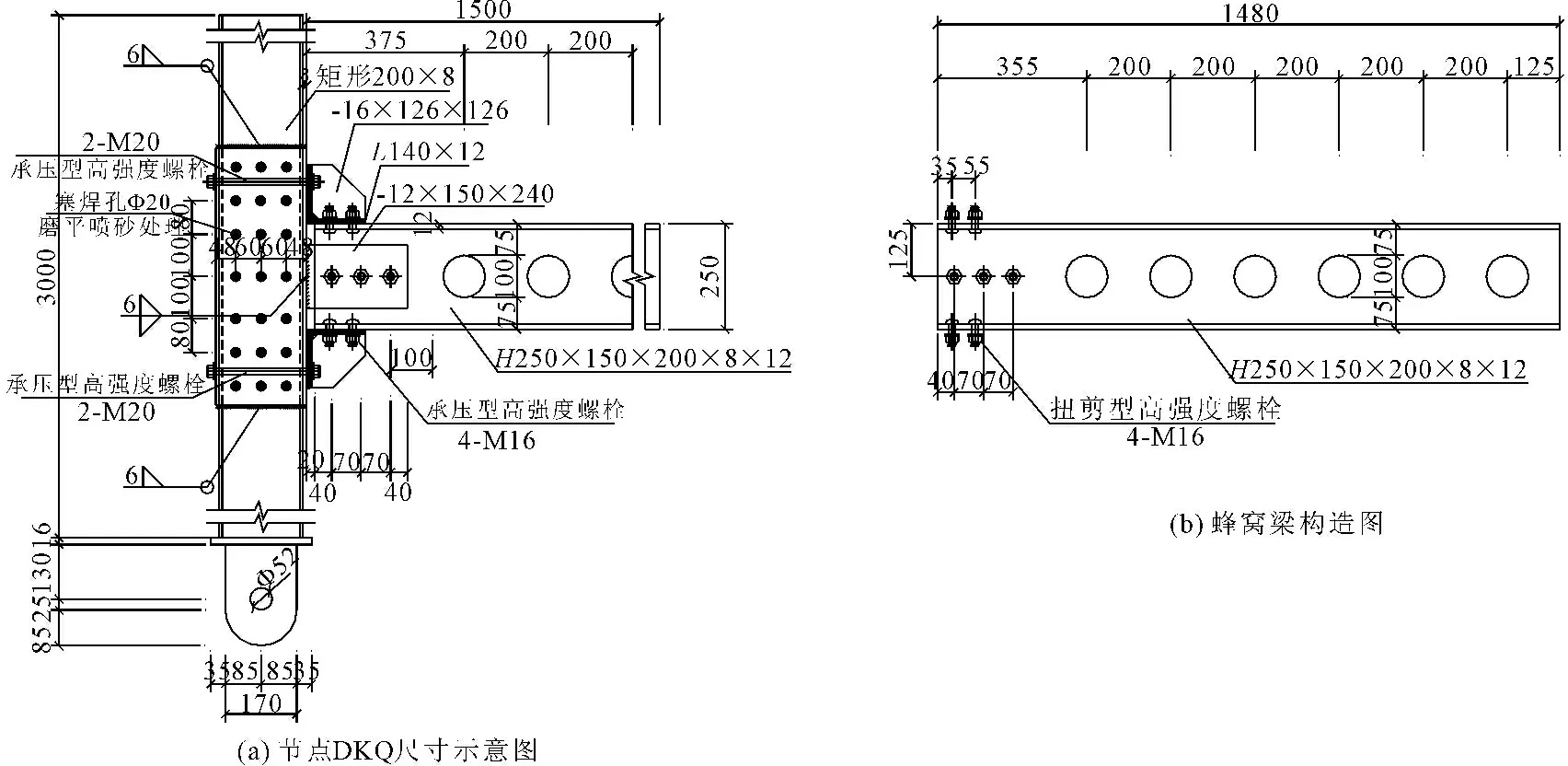

本次试验选取某四层钢框架结构的三层边柱节点作为研究对象,梁长加工尺寸为1.480 m,柱高根据建筑原型取标准3 m层高。为保证符合“强柱弱梁”设计,柱为冷弯方钢管200 mm×200 mm×8 mm,梁为焊接H型上下翼缘不等宽钢梁,截面尺寸为250 mm×150 mm×200 mm×8 mm×12 mm,悬臂抗剪腹板为8 mm,角钢尺寸分为L140×10和L140×14两种,角钢均为加肋角钢,其中L140×10加劲肋厚12 mm,L140×14加劲肋厚16 mm。构件母材分为Q345B和Q235B两种,焊丝分为E50型和E43型两种,螺栓均采用10.9级高强螺栓,其中方钢管柱与角钢以及悬臂抗剪腹板与梁腹板高强螺栓连接均采用M20型号,梁翼缘与角钢采用M16型号,全部采用承压性设计。为使高强螺栓连接处构件的接触面有足够的摩擦力,构件接触面处理方法均采用钢丝刷清除浮锈。轴压比按照该项目结构模型计算结果取值为μ=0.22,柱顶施加的轴压力N=0.22N0,N0=fycAs,fyc采用钢管钢材的标准屈服强度,As为方钢管柱的横截面面积。具体尺寸见表1。

表1 试件分组信息

节点DBR是对穿螺栓,实腹梁,角钢尺寸相比后续构件较弱,试件详细尺寸如图1所示。DBT是在第一个试件做完拟静力试验后,作为对比,只将角钢替换为L140×14,目的是在研究节点搭配刚度比不大于梁的角钢在地震作用下发生一定破坏,进行灾后修复,采取只替换角钢的方法后的节点抗震性能。DKQ是为结合工程实际,将H型不等宽翼缘钢梁梁腹板每隔200的距离开直径100的孔做成蜂窝梁以便于实际工程中一些管线的穿过,为了腹板开孔不参与影响节点区域的抗震性能,将开孔距柱边的距离进行了控制,并且通过试验来验证此构想。具体变化后示意图可参考图2。

图1 DBR试件大样

图2 DKQ试件大样

2.3 试验装置与测试内容

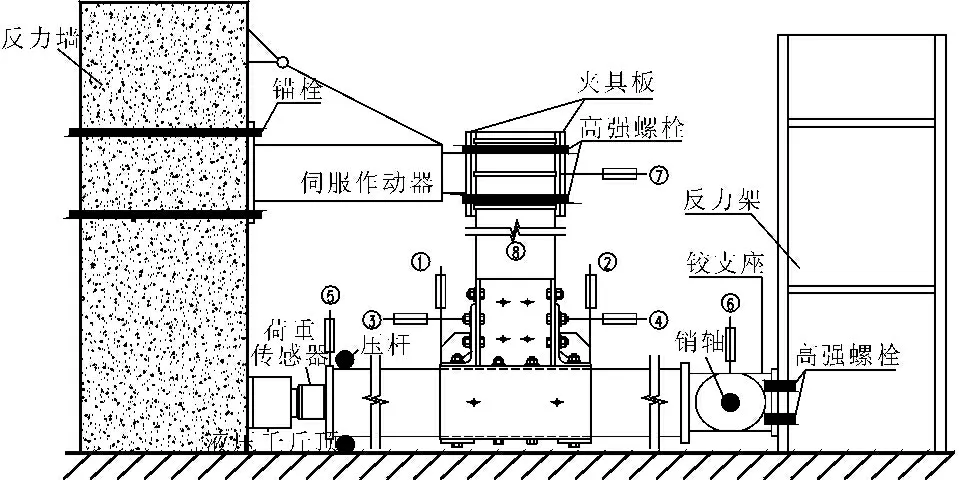

本试验加载装置如图3所示,加载方式采用低周反复加载。

图3试验装置示意图

本实验主要研究应用于低、多层建筑的装配式节点,不须考虑重力二阶效应。采用柱两端固定梁自由端加载,水平荷载由往复作动器提供,H型不等宽翼缘钢梁通过加载头夹紧,与杭州邦威100 t液压伺服作动器连接,垂直于方钢管柱,在锚固钢梁前,通过激光测距提前画好定位线,保证钢梁、加载头,反力墙对中,用水平靠尺使钢梁垂直于地面。

在方钢管柱两端各布置一个位移计1、2,以测量其竖向侧移;在梁端布置位移计3,以测量其水平侧移,用来校准作动器位移读数。由于连接节点的弯矩和转角在试验中不便直接测量,本试验采用测量目标位置点的竖向位移和测量梁端集中荷载并通过转换计算来求得节点的弯矩和转角。分别在悬臂抗剪腹板与外套筒腹板焊缝连接处、外套筒翼缘、角钢加劲肋、外套筒腹板、方钢管柱腹板于外套筒截面突变处、角钢梁侧钢肢、角钢柱侧钢肢以及梁翼缘与角钢变截面处布置了应变花以及应变片。

试验时首先对柱端缓慢施加一定轴向压力,压力不宜过大,主要为了消除另一柱端销轴之间的空隙,然后等待一段时间待数据稳定后开始进行梁端水平往复的预加载。预加载主要是因为安装过程中构件自身有微小的安装间隙以及构件与作动器之间,构件与支座、销轴、压梁之间都会存在间隙,需要通过微小的位移控制平衡消除这些间隙,同时使各个组件接触到达良好状态。另外可以通过预加载检查应变片应变花采集数据是否异常,位移计是否正常工作,荷载位移之间的关系是否规律稳定等等。待检查工作与准备工作完毕后,开始正式加载。首先按照建筑原型0.22标准轴压比对柱端施加相应压力,柱端轴压力N为466.33 kN,按470 kN加载。为了避免由于安装误差导致的对中不齐,在柱加载过程中导致偏离轴线造成破坏,过加载过程有序缓慢,每加载30 kN停下观察构件是否偏离中轴线或其他异样状况。因为液压千斤顶会有轻微回程现象,故最终荷载加载稍微超过470 kN,等待一段时间轴压力稳定至466 kN~470 kN左右后,再通过杭州邦威100 t液压伺服作动器对梁设定的反弯点处开始低周往复加载。

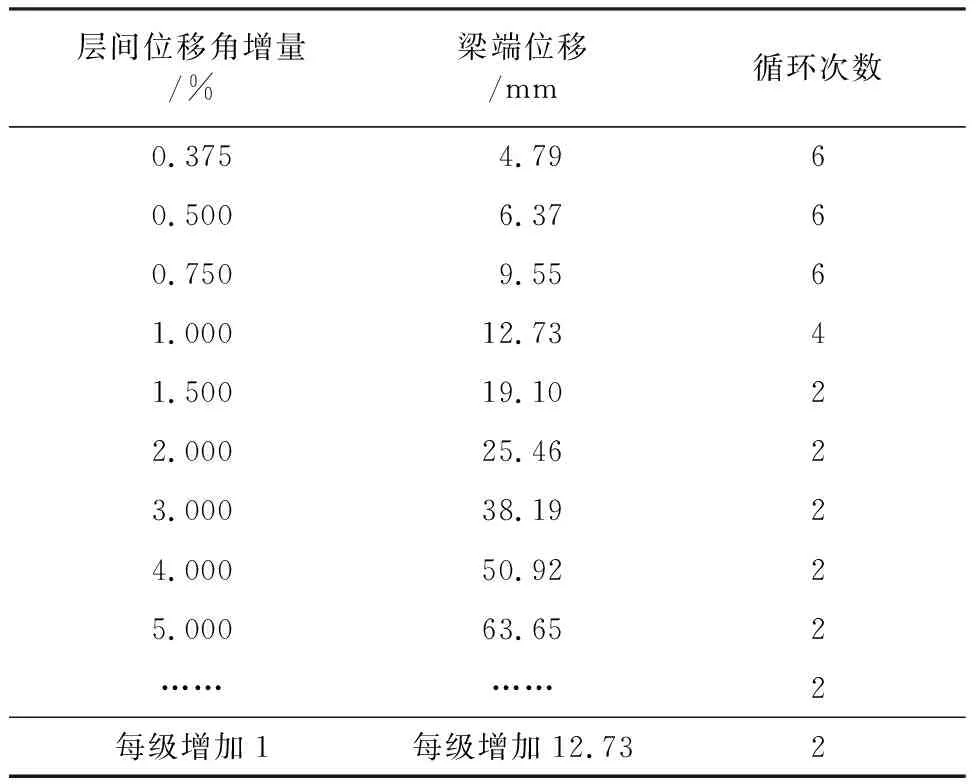

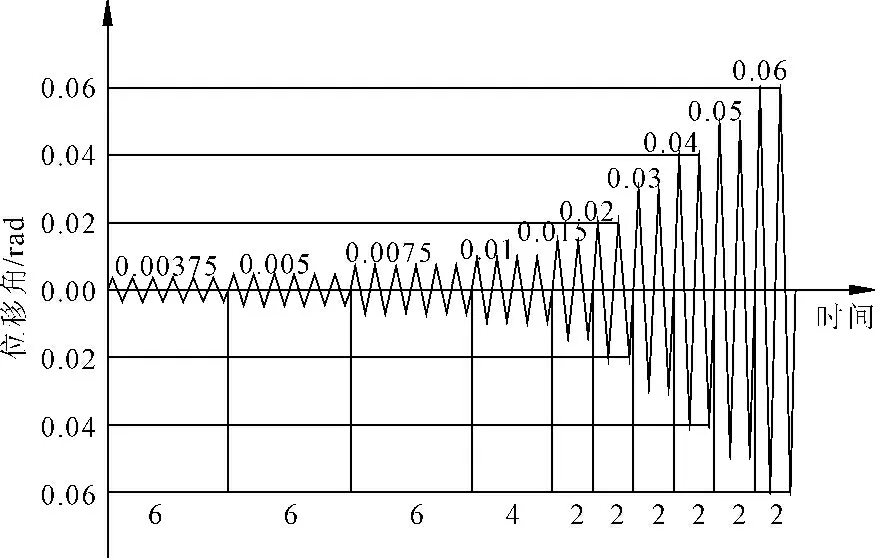

本试验的加载制度参考美国钢结构抗震规定(AISC—341—05)[15]。加载过程是以层间位移角控制的,层间位移角为梁端位移与加载点至柱中心距离之比。加载循环表如表2所示。

表2 试验加载制度表

加载制度如图4所示,直至构件破坏(钢梁连接焊缝破坏、出现严重的屈曲变形、节点承载力下降到最大承载力的85%等)。

图4试验加载制度

3 试验结果及分析

3.1 节点试验现象及分析

3.1.1 DBR节点试验破坏过程及破坏形态

在加载初始阶段,未观察到较为明显的试验现象,从后续的滞回曲线也可以看出,这是由于此时构件尚处于弹性阶段,刚度较大。当层间位移角到达0.5%rad即梁加载中心点位移在6.37 mm范围,第二个周期正推,位移区间在(-5.7 mm,5.7mm),以及第五个周期回拉,位移区间在(0 mm,-9 mm)和第六个周期正推,位移区间(-6 mm,7 mm),第六个周期回拉,位移区间(1 mm,-6 mm)时听到频繁微弱响声,经判断此处应是安装间隙的调整与平衡;当层间位移角到达1%rad(12.73 mm)~1.5%rad(19.10 mm),节点出现频繁较大的响声;当加载到2%rad(25.46 mm)时,响声逐渐消失。

当层间位移角到达3%rad(38.19 mm)第二个周期正推时,仍有零星的“咔咔”响声,期间,随着梁端位移接近3%rad时,受拉端角钢被拉起,角钢柱侧钢肢与柱之间产生夹角空隙,但随着梁端位移归零后,空隙消失。当位移接近到达4%rad(50.92 mm)时,角钢受梁翼缘水平拉力导致被拉起幅度开始明显,但位移归零后,空隙仍可以消失。当位移到达4%(50.92 mm)时,上角钢加劲肋与翼缘间的焊缝发生开裂。

当层间位移角到达6%rad(76.38 mm)循环期间,接近位移极值时,角钢被明显拉起,角钢柱侧钢肢与柱间隙明显。当位移角到达7%rad(89.11 mm)时,随着节点转动角度增大,转动过程中角钢梁侧钢肢变形,与梁产生间隙,前推阶段下角钢加劲肋受压出现屈曲。

当层间位移角加载到8%rad(101.84 mm)时,前推至位移极值时,角钢被掀起,角钢柱侧钢肢变形严重,而此时上角钢加劲肋焊缝裂缝已经扩展到全长,回拉至位移极值时,发生较大响声,下角钢加劲肋出现受拉断裂。由于此时荷载已经下降到峰值荷载85%左右,且由于作动器三段牵引绳的限制而结束试验。

试验结束后拆掉角钢,可明显观察到上角钢加劲肋焊缝完全撕裂,角钢受拉时加劲肋已经完全失去作用,且角钢柱侧钢肢受撬力作用下屈曲变形明显,且下角钢加劲肋受拉出现多条裂纹,但是梁柱变形并不明显。

3.1.2 DBT节点试验破坏过程及破坏形态

在加载初始阶段,未能观察到较为明显的试验现象。当层间位移角到达1.5%rad即梁加载中心点位移19.10 mm第一个周期正推时以及第二个周期正推时,节点发出轻微响声。

当层间位移角到达2%rad,即梁加载中心点位移25.46 mm时,在梁端位移负向最大位移时,发生一声巨响,这是用简易扳手可拧动梁下翼缘与角钢相连的左排螺栓,但肉眼看不出。当层间位移角到达3%rad(38.19 mm)时,响声不间断的会发出,角钢略微掀起。

当层间位移角到达7%rad,即梁加载中心点位移76.38 mm,接近位移极值时,角钢被较为明显拉起。当层间位移角到达8%rad(89.11 mm)时,随着节点转动角度增大,转动过程中梁翼缘受角钢挤压变形,与角钢翼缘产生间隙。而梁腹板也出现较为明显的受压变形导致的曲鼓。

当层间位移角到达9%rad,即梁加载中心点位移114.57 mm第一个循环回拉至负向位移最大值时,发出一声巨响,由于焊缝过焊下角钢梁侧钢肢靠近焊缝处发生断裂,荷载瞬间下降至当前荷载的60%,随后第二个循环回拉依然只回复到峰值的66%,遂结束实验。

试验结束后拆掉构件,观察到梁上下翼缘受压屈曲,梁腹板局部屈曲,柱面受压轻微凹陷。

3.1.3 DKQ节点试验破坏过程及破坏形态

试验加载初期,节点试件无明显变化,处于弹性阶段。在加载到层间位移角2%rad(梁端位移25.46 mm)循环时,节点发出轻微响声,经判断此处应是安装间隙的调整与平衡。

当加载到3%rad(38.19 mm)循环时,在位移较大时,角钢微微被掀起。当加载到4%rad(50.92 mm)循环期间,接近位移极值时,角钢被拉起但角钢和梁翼缘为见明显变形。

当加载到7%rad(89.11 mm)循环期间时,柱上内侧螺栓松动,造成上角钢被拉起与柱的接触面出现空隙。当加载到8%rad(101.84 mm)循环期间时,当位移归零时,角钢翼缘变形已经无法恢复,与柱之间产生间隙,同时梁腹板受挤压变形,以及上角钢加劲肋的焊缝出现裂缝。

当加载到9%rad(114.57 mm),上角钢加劲肋焊缝裂缝继续增长,且梁上翼缘螺栓松动,且梁腹板屈曲明显,正向峰值荷载停止增加,并且由于作动器牵引绳长度限制,遂停止实验。

试验结束后拆除构件,可以看见梁腹板离节点最近蜂窝孔无任何变形。且受压柱面发生轻微一定的凹陷。

3.2 变形能力和耗能能力分析

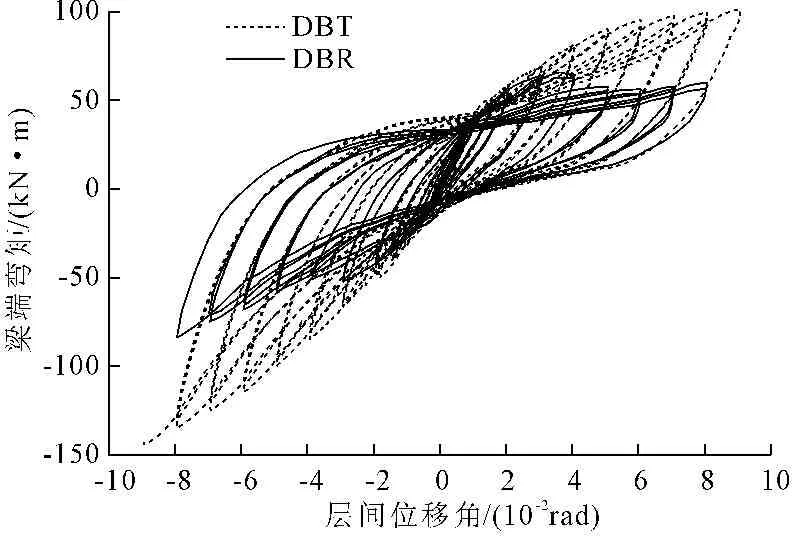

图5和图6为各构件的滞回曲线对比图,通常来说,滞回曲线的饱满程度能够一定程度上反映节点的耗能能力。

图5 DBR与DBT节点滞回曲线

图6 DBT与DKQ节点滞回曲线

通过对比图可以看出各试件的滞回可分为两个阶段:

(1) 弹性阶段:在试验全过程的加卸载初期,各试件加载与卸载路径基本重合,弯矩-转角曲线基本成线性关系,节点的刚度没有出现退化现象,此时试件仍在弹性范围内受力。卸载后的残余应变也很小,正向和反向加卸载一次没有形成明显的滞回环。随着加载和循环次数的增加,节点的残余变形也随之增加,滞回曲线逐渐显现出明显的滞回环。

(2) 塑性阶段:当荷载继续循环,节点残余变形逐渐增大,滞回环的面积逐级增加。在每次循环加载的初期,构件DBR、DBT、DKQ滞回曲线出现了一定的“捏拢”效应,DBT最为明显,这主要是加载期间存在高强螺栓的滑移,当位移进一步增大后,螺栓达到最大滑移量后再次和孔壁接触,钢材出现应变强化,节点的刚度有一定的恢复增长。通过对比节点DBR与节点DBT,可以看出节点DBR正推滞回曲线饱满程度明显不如回拉滞回曲线,说明加劲肋对节点的耗能有一定影响。而节点DBR的同等位移下的荷载等级明显低于节点DBT,说明角钢钢肢的厚度对节点承载力有显著影响。通过对比节点DBT与节点DKQ,可以看出通过控制梁腹开孔率开孔面积,以及圆孔距离节点距离,蜂窝梁可以对节点抗震性能产生较小影响。

4 结 论

通过选取三个构件的试验与分析,可得出以下初步结论:

(1) 从承载力上来看,角钢钢肢厚度与破坏模式对承载力影响较大,替换角钢对节点承载力影响不大。

(2) 从强度上看,排除过焊导致的钢肢断裂外,梁端破坏的节点强度后期仍会下降,而其余节点在中后期强度退化不明显。

(3) 从刚度上看,角钢钢肢厚度、修复性替换角钢、以及破坏模式的不同均会影响刚度。角钢钢肢越厚初始转动刚度越大,修复性替换角钢相比同尺同材节点初始刚度较小,但仍比较薄弱角钢的初始转动刚度大。梁刚度较小时节点的初始转动刚度也会受影响。通过替换角钢的方式后,后期刚度退化较其他节点缓慢。

(4) 从延性上来看,各节点的延性都较好,提高角钢钢肢厚度会降低节点延性。与承载力对比会显露出相比刚性节点,层间位移角过大的问题,所以此节点若用在高层建筑会出现较严重的鞭梢效应。

(5) 从耗能能力上来看,角钢钢肢厚度对耗能影响并不大,梁腹开孔控制距离后对耗散影响也不大,而经过较大转角实验的节点替换角钢会明显降低节点能力耗散系数。当破坏发生在梁端时,节点耗能能力主要取决于梁的抗弯能力及翼缘抗拉抗压能力。