泡沫混凝土在盾构进洞过程中的应用

2019-01-05上海隧道工程有限公司上海200127

蒋 明(上海隧道工程有限公司,上海 200127)

盾构进洞在盾构法隧道施工过程中,是主要的风险节点,尤其是在含承压水地层中进洞,如果处置不当,将会出现承压水渗漏,严重的导致地下泥砂被渗漏水带出,更严重的将会出现地面沉降、塌方。针对这一工程施工节点风险,目前已经采用的主要措施有以下几种:

(1)基座上接收:常规施工方法,优点是简单易行,缺点是承压水层进洞容易产生漏泥、漏砂现象。

(2)切削纤维筋混凝土:盾构接收洞门处地下连续墙结构采用纤维钢筋混凝土浇筑施工,这一工艺对于洞门地下连续墙结构及盾构机的性能参数有一定要求。

(3)钢套筒抗风险装置:采用大直径钢套筒,分段吊装下井,采用螺栓连接组装而成。主要适用于承压水、大埋深、砂性土及周边环境保护要求高的高风险工况。

针对本工程的实际工况、风险与成本综合考虑,最终选用混凝土箱体新型工艺实施接收施工,即在风井内注入泡沫混凝土的方式。

1 概述

1.1 工程概况

上海市轨道交通 17号线漕盈路站2号风井区间隧道施工,采用 2 台盾构,从漕盈路站东端头井始发,沿盈港路北侧东行,侧穿佳邸大桥转入盈港路,途经胜利路、张家塘桥、城中北路进入 2号风井。

1.2 风井结构

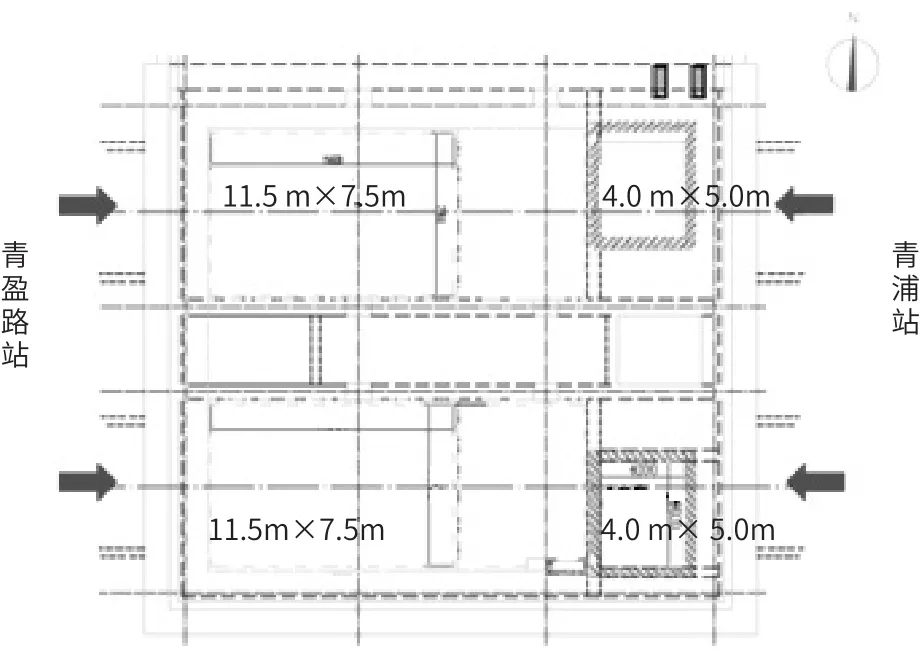

漕盈路站 2号风井区间和青浦站2号风井区间隧道,上、下行线盾构均在 2号风井接收,该处结构为下三层结构,盾构接收位于下三层。洞圈顶与下二层结构板最小间距为 1 400 mm,洞圈底与底板最小间距为 710 mm。该端头井上、下行线吊装预留孔布置在风井西侧,尺寸为 11.5 m×7.5 m,东侧有2处 4.0 m×5.0m出土预留孔。底板到地面深约 28.5 m,洞门采用地墙封门,地墙厚 1.2 m,内衬0.8 m,洞圈直径 7.1 m。2号风井平面结构示意见图 1。

图1 2号风井平面结构示意图

该处地表标高约为+5.000 m,漕盈路站2号风井区间洞门中心标高–18.642 m,青浦站 2号风井区间洞门中心标高–18.638 m。

2 地质水文状况描述

2.1 地质情况

上海市轨道交通17号线3标漕盈路站2号风井青浦站盾构区间采用盾构法施工,2号风井盾构接收洞门圈直径为 7.1 m。自上而下所涉及的土层为①1-1层填土、③层淤泥质粉质黏土、⑥1 层暗绿~草黄色粉质黏土、⑥2-1层草黄~灰黄色砂质粉土、⑥2-2 层灰黄~草黄色砂质粉土、⑥3-1 层灰色粉质黏土、⑥4层暗绿~灰黄色粉质黏土。

2.2 水文条件

拟建场地地下水类型主要为松散岩类孔隙水。孔隙水按形成时代、成因和水理特征可划分为潜水含水层、承压含水层。对本工程有影响的地下水主要为承压水。

本工程承压水主要分布于第⑥2 层、第⑦层。根据上海地区的区域资料,第⑦层承压水埋深一般在 3~12 m,低于潜水水位,并呈周期性变化(第⑥2 层中的承压水,上海地区目前缺乏长期的水位观测资料)。

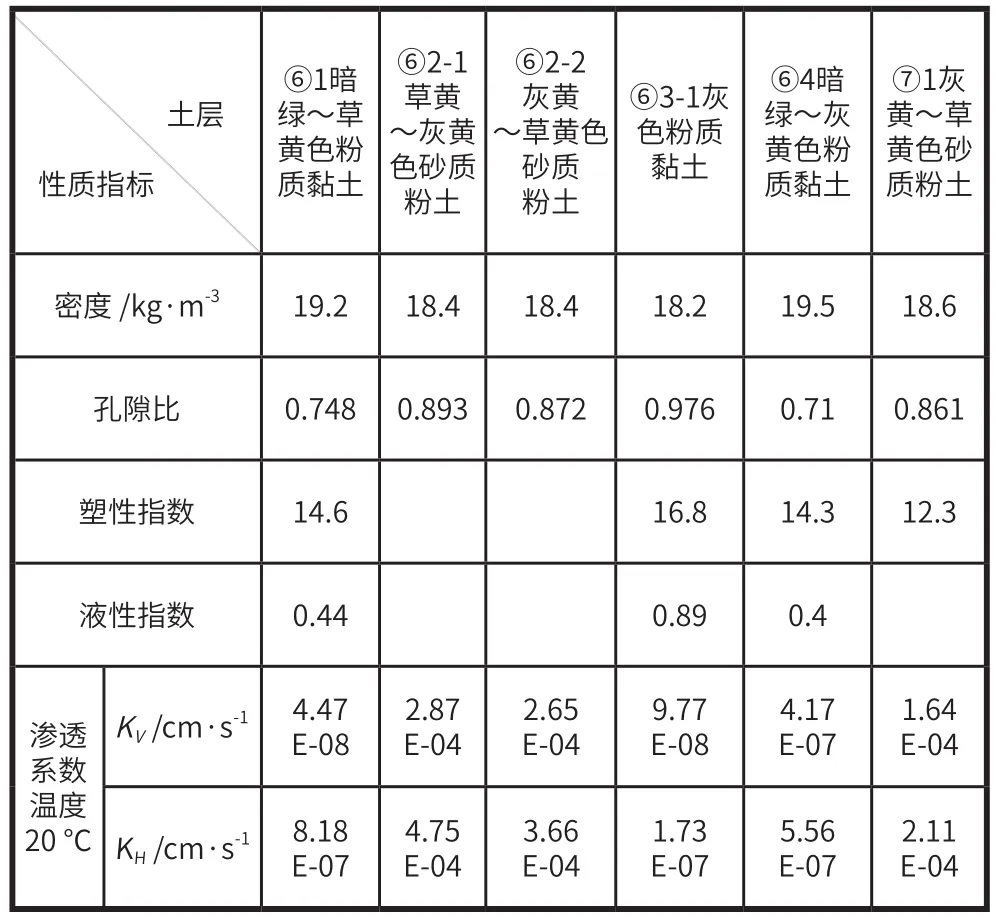

本次勘察期间布置了 2 组承压水水位埋深观测孔,分别测量第⑥2 层及第⑦层承压水的水位埋深,测得第⑥2 层承压水水位埋深为 1.60~2.80 m(相应标高约 2.26~1.08 m);第⑦层承压水水位埋深为 3.42~4.72 m(相应标高约 0.46~–0.63 m)。土层特性见表 1。

表1 土层特性表

3 总体方案设计

根据区间盾构到达施工所存在的水文地质风险,如果直接采用基座接收,盾构在出洞过程中存在漏泥漏砂的风险。根据以往成功的施工经验,可采取有钢套接收方案,但是根据现场结构条件,采用钢套接收施工,存在以下问题。

(1)该装置总重量超过 80 T,安装比较复杂,安装周期较长,且由于封闭井施工,需在吊装孔处完成安装后平移至洞圈处,难度较高,周期较长。

(2)在封闭井状态下,钢套筒楔形环与洞门圈对接施工难度较高,且钢套筒顶与下二层板净空较小,在此条件下完成套筒与洞圈的封闭焊接难度较高。

(3)受净空影响,无法实施外封门施工,洞门封堵风险较大。

结合现场实际工况条件,选用混凝土箱体新型工艺实施接收施工。混凝土箱体填充介质采用泡沫混凝土,制作时采用外送水泥浆+现场生成泡沫+外加剂现场泵送的方式,具有流动性高、无须振捣碾压、可固化自立的等特点。泡沫混凝土一周内强度可以达到 1.5 MPa 左右,适合盾构推进切削。

由于本次 2号风井内 4 台盾构进洞时间较为接近,因此在 2号风井下三层布设 4 个混凝土箱体,使 4 台盾构进洞施工相互影响降到最低。混凝土箱体采用增设墙身方式与既有结构连接,其中南北向的中隔墙墙身厚度为 40 cm,东西向的侧墙墙身厚度为 30 cm,在盾构机接收完成后再进行凿除。根据工程经验,本次泡沫混凝土的回填高度为洞圈顶部向上 1.5 m。同时考虑到后续洞门封堵施工阶段能够快速封堵底部洞门,在靠近洞门内衬处回填沙,尺寸为 9 m×0.7 m×0.7 m(长×宽×高)。

4 泡沫混凝土回填及盾构进洞施工

4.1 泡沫混凝土回填前准备工作

4.1.1 风井内洞门及盾构姿态的复核测量

先对洞门位置进行复核测量,由于回填泡沫混凝土,强度最低可达到 1.0~1.5 MPa,可承载盾构机。因此本次接收施工不予布置基座。

4.1.2 箱体内结构保护措施

考虑到盾构机接收后期泡沫混凝土需清除,为减少清除难度及清除过程中对结构外观的破坏,在泡沫混凝土回灌前需对混凝土箱体内主体结构部分进行保护,具体包括箱体内的结构立柱及内衬墙。另外,对钢洞圈端面也需进行保护,确保后期洞门封堵能顺利焊接弧形钢板。

4.2 泡沫混凝土回填

4.2.1 泡沫混凝土主要技术指标

综合考虑盾构机承载及切削要求,本次所采用的泡沫混凝土设计抗压强度为:3 d 指标≥1.0 MPa,7 d 指标≥1.2~1.3 MPa。其配合比经实验确定。

4.2.2 总体施工步骤

本次盾构进洞处风井箱体体积约为 1 000 m3左右,回灌泡沫混凝土方量较大,浇筑深度也将近 10 m,由现场进行泡沫混凝土的制作及回灌作业,为了控制泡沫混凝土的浇筑质量,采取措施如下:

(1)采用水化热较小的水泥进行配制,尽量降低混凝土浇筑时的内外温差;

(2)控制泡沫混凝土回灌的速度并进行分层浇筑,确保浇筑时内部热量的散发及泡沫混凝土浇筑的密实性,浇筑速度约为 100 m3/h 左右,当中间隔 4~5 h,并在上层混凝土初凝前完成下层混凝土的浇筑作业;

(3)在浇筑过程中,确保水泥浆的连续供应,不可使得浇筑工作中断而出现层间裂缝。

此外,为进一步确保盾构安全到达,在浇筑洞圈底部、洞圈中心、洞圈上部的过程中,对这 3 个部位分别取样制作 3组抗压试块,采用同等养护方式,在盾构机进入箱体前进行试块强度检测,为盾构到达提供数据支持。

4.3 盾构接收施工

4.3.1 风井内盾构掘进施工

为了减少盾构在进洞掘进过程中减少对泡沫混凝土的扰动,避免产生裂缝,采取措施如下:

(1)盾构司机在操作盾构机过程中,尽量放慢盾构掘进速度,减少盾构机各区域油压,降低对正面泡沫混凝土的压力,同步浆液保持 3 m³ 环同步浆量,并在压注过程中密切观察注浆压力变化;

(2)推进过程中,泡沫混凝土顶面加型钢压重,以防掘进过程中泡沫混凝土隆起产生裂缝;

(3)推进过程中,根据推进距离严格控制出土量,严禁超挖或欠挖,尽量减少对于泡沫混凝土的扰动;

(4)推进过程中,2号风井处安排人员注意观察泡沫混凝土面变化,和井下保持通讯畅通,如有异常,及时调整推进参数并采取相应措施。

4.3.2 洞门封堵施工

盾构完成进洞后,洞圈处泡沫混凝土先行凿除,并及时完成全部洞门封堵工作,随后再对风井内的泡沫混凝土进行清理。

由于盾构进洞后,洞圈处土体与泡沫混凝土之间可能存在渗漏通道,因此在封堵洞门前需先行对洞口处管片进行压浆施工。压浆施工完成后,进行洞门封堵工作,封堵时应做到由上而下,逐段开挖洞圈处泡沫混凝土,随挖随封堵,如果出现渗漏情况,立即停止开挖,并采取隧道内补压浆,或压注聚氨酯等措施来封闭渗漏通道,随后继续封堵工作。

5 结 语

(1)泡沫混凝土回填过程中采用分层浇筑,浇筑时确保混凝土的及时供应,避免施工缝的产生。

(2)由于泡沫混凝土密度相对较低,建议在顶部加型钢压重。减少顶部隆起产生的裂缝。

(3)封洞门的过程中需要随挖随封,自上而下进行封堵。

总体来说,本次泡沫混凝土回填在盾构进洞过程中控制渗漏水情况较好,希望这一措施能对类似工程有借鉴意义。