消泡剂对超高性能混凝土气泡参数与强度的影响

2019-01-04高小建黄煌煌

高小建,黄煌煌,贾 迪

(哈尔滨工业大学 土木工程学院,黑龙江 哈尔滨 150090)

近年来,以高强度、高耐久性为主要特征的超高性能混凝土(ultra-high performance concrete, UHPC)受到国内外普遍关注,并且已经在桥梁、高铁、核电等领域得到部分工程应用[1]。在超高性能混凝土的制备过程中,由于浆体黏度较大,搅拌后会引入并形成大量气泡,从而影响混凝土强度发展[2]。相关研究表明[3-5],通过引入某些活性物质占据气泡表面液膜位置,可以降低液膜的强度从而破坏气泡的稳定性,导致气泡在搅拌过程中破裂或合并,这便是消泡剂的作用机理。郭京东[6]研究了消泡剂对普通混凝土抗压强度发展的影响,发现消泡剂的掺入能降低新拌混凝土中的气泡含量,提高硬化混凝土的强度;并且随着消泡剂掺量的提高,混凝土强度会出现先增大后减小的趋势;同时,对于每种消泡剂存在一个消泡和提高强度效果最佳的掺量范围[7]。国外相关研究表明[8-9]:不同种类消泡剂对高性能自密实混凝土气泡含量和气泡尺寸的影响不同,降低气泡含量最有效的消泡剂为烷氧基脂肪醇型消泡剂,效果较差的为多元醇类消泡剂;而且消泡效果与提高强度效果不完全对等。因此,本文试验研究了掺0.5‰~4.0‰的两类消泡剂 (AFA1和AFA2) 对超高性能混凝土中气泡含量、气泡平均尺寸和硬化混凝土强度的影响规律,并分析气泡参数与强度之间的对应关系,为进一步提高UHPC的力学性能提供基础数据。

1 原材料与实验方案

1.1 原材料

本研究采用42.5强度等级的普通硅酸盐水泥,表观密度为3.15 g/m3、比表面积为350 m2/kg。以非晶态二氧化硅为主要组成的硅灰是制备高强与超高性能混凝土的常用矿物掺合料,使混凝土具有火山灰活性效应及物理填充效应。本研究采用硅灰的粒径范围在0.1~1.0 μm之间,比表面积为17.3 m2/g、火山灰活性指数为108%。水泥和硅灰的化学成分重量含量如表1所示。集料采用粒径为0.109 ~0.212 mm和0.212 ~0.380 mm的两种石英砂,其颗粒级配如表2所示。减水剂采用哈尔滨某公司产聚羧酸高性能减水剂,减水率为35%左右,含固量为40%。采用的两种消泡剂:消泡剂1(AFA 1)为日本竹本油脂中国苏州分公司出产的AFK-2消泡剂,呈无色透明液体;消泡剂2(AFA 2)为美国道康宁公司生产的道康宁XIAMETER©AFE-7610 有机硅消泡剂,其成分为硅酮消泡乳液,为乳白色黏稠液体。

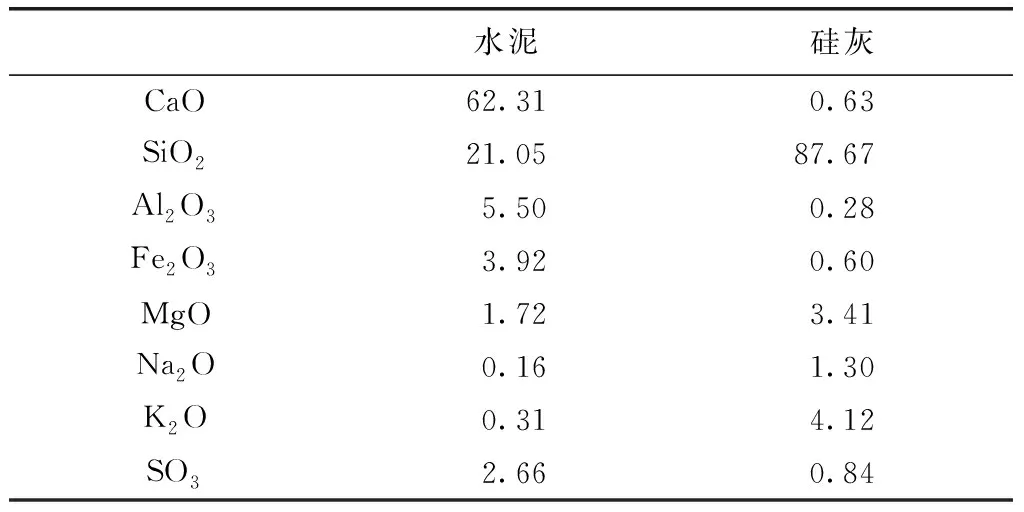

表1 水泥及硅灰的化学成分 %

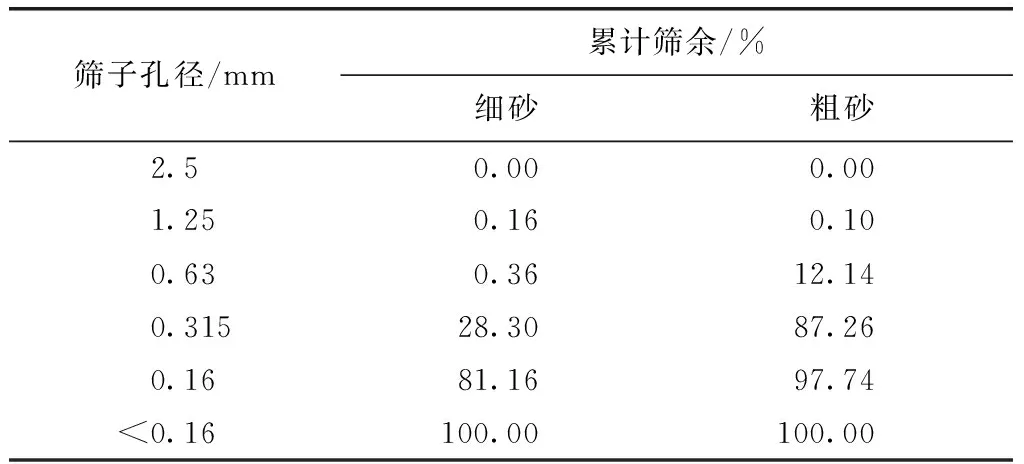

表2 石英砂的颗粒级配

1.2 实验方案

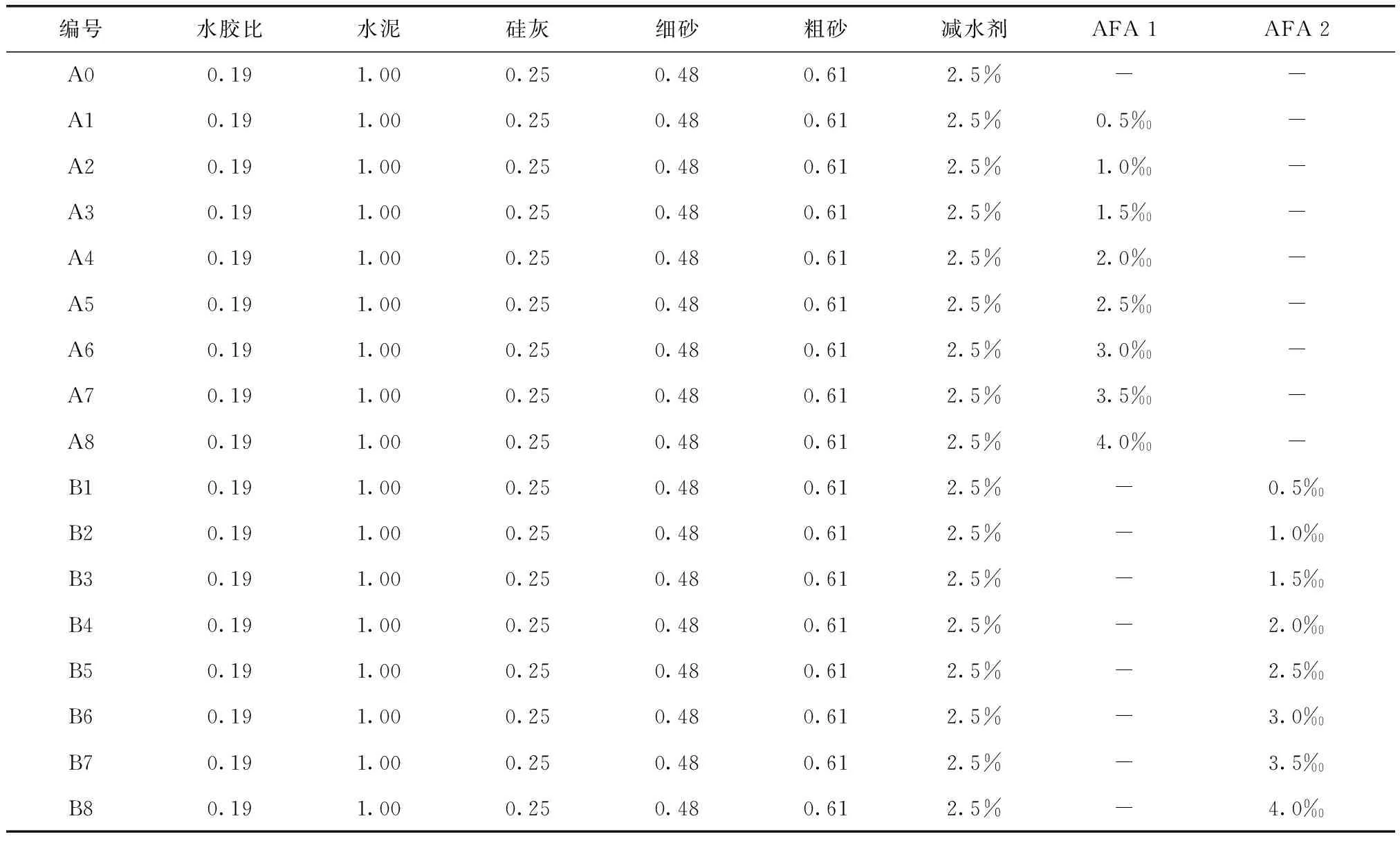

在前期大量试验研究基础上,共设计了如表3所示的17组UHPC配合比,为了便于测试气泡参数,将钢纤维去除只研究UHPC基体部分。所有配合比的水胶比固定为0.19不变,减水剂掺量均为胶凝材料质量的2.5%。两种消泡剂AFA 1和AFA 2的掺量在0.5‰~4.0‰之间变化。对于每个配合比的拌和物,采用砂浆含气量测定仪测试其含气量,并成型40 mm40 mm160 mm的试件用于抗压和抗折强度测试。为了测试硬化混凝土中的气泡含量及气泡尺寸分布,对选取的试件依次切割、粗磨、细磨以及超声波清洗处理,并采用Olympus DSX500超景深显微镜拍照。最后,利用图像处理软件Image-pro plus统计分析试件截面的气泡特征。

表3 试验所用配合比

2 结果和分析

2.1 消泡剂对新拌UHPC含气量的影响

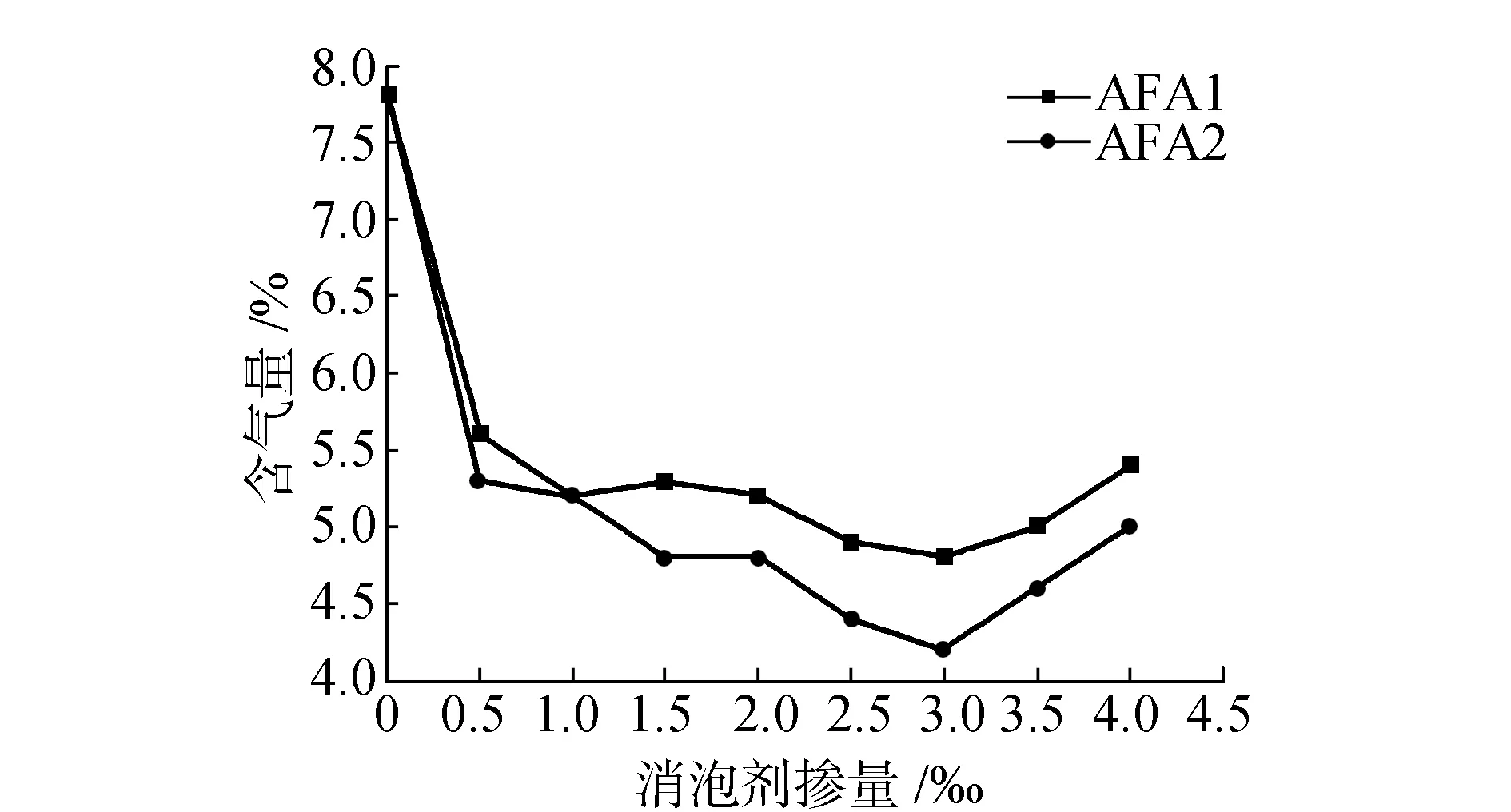

图1为AFA 1和AFA 2两种消泡剂对新拌超高性能混凝土浆体含气量的影响,从图中可以看出,未掺消泡剂的基准组含气量为7.8%,远高于普通混凝土;两种消泡剂的掺入均使得含气量大幅降低。随着消泡剂掺量增大,超高性能混凝土拌和物的含气量呈现先降低后升高的趋势,即存在一个含气量最低点;这时两种消泡剂AFA 1和AFA 2的掺量均为3‰,对应的含气量分别为4.8%、4.2%,比基准配合比分别降低了38.5%和46.2%。

图1 两种消泡剂对UHPC拌合物含气量的影响

2.2 消泡剂对UHPC强度的影响

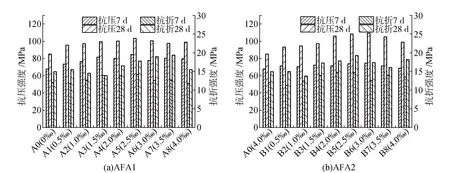

图2为两种消泡剂对超高性能混凝土7 d和28 d 抗压强度与抗折强度的影响规律。可见,随着消泡剂的掺入,UHPC的抗压强度和抗折强度均有所提高。对于AFA1来说,当掺量为2.5‰时,UHPC的7 d和28 d抗压强度提高幅度最大,分别达到25.0%和28.5%;对于AFA2来说,当掺量为3.0‰时,UHPC的7 d和28 d抗压强度提高最为显著,分别达到10.1%和21.5%。对比抗折强度变化规律可见,AFA 1和AFA 2的最佳掺量分别为3.5‰和3.0‰,分别使28 d抗折强度提高了30.2%和28.8%。两种消泡剂对UHPC抗压和抗折强度的提高作用主要是由于拌和物制备过程中引入的部分气泡发生破裂和逸出的原因,而两种消泡剂的最佳掺量范围为2.5‰~3.5‰。

图2 掺消泡剂对UHPC的7 d和28 d抗压强度与抗折强度的影响

2.3 抗压强度与气泡参数间关系

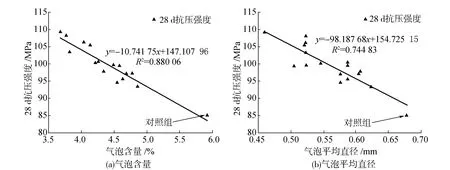

图3为UHPC的28 d抗压强度与气泡含量和气泡平均直径之间的关系分析结果。可以发现,UHPC的28 d抗压强度随着硬化混凝土中气泡含量或者气泡平均直径的减小而不断提高,而且抗压强度与气泡含量或气泡平均直径之间存在很好的线性关系。因此,在制备超高性能混凝土过程中,通过掺入适量消泡剂减少气泡含量和气泡尺寸可以有效提高基体强度。

图3 28 d抗压强度与气泡含量及平均直径间的关系

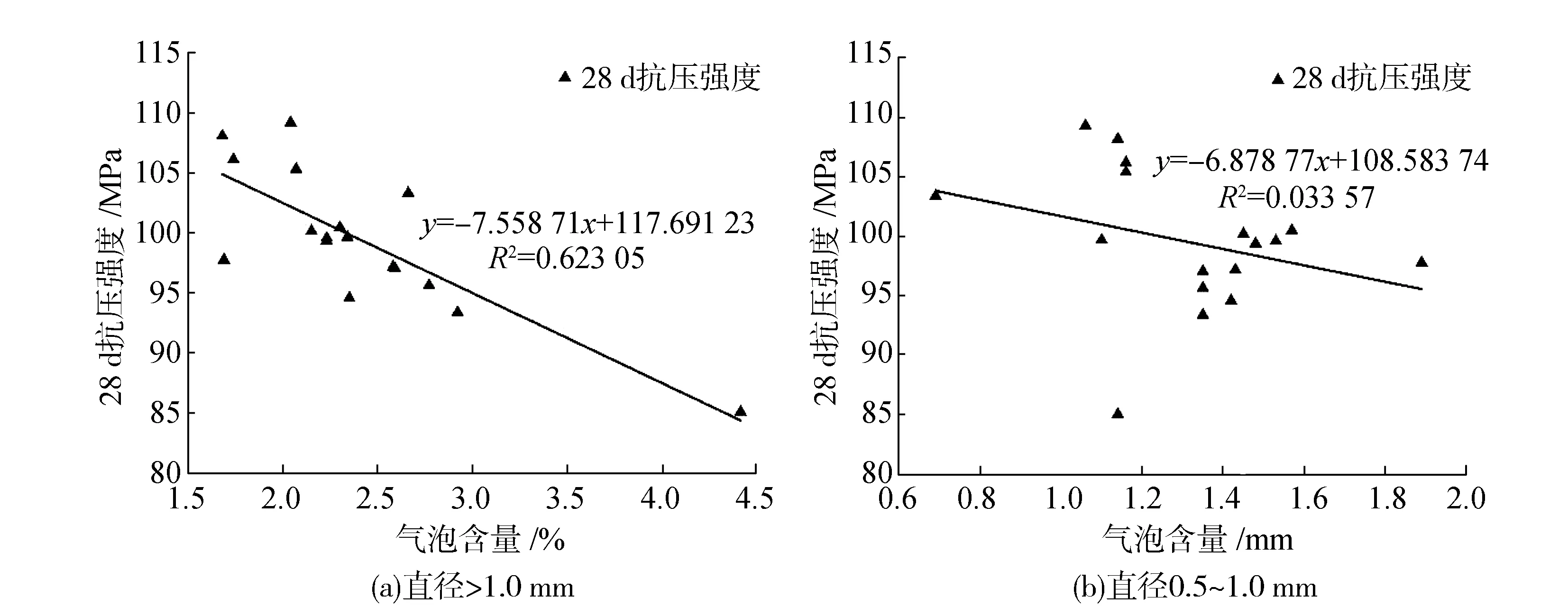

除了总气泡含量以外,不同尺寸气泡也对强度产生不同的影响。因此,本研究中还将测试到的气泡分为以下三个尺寸范围进行统计分析:>1.0 mm、0.5~1.0 mm和<0.5 mm,并分析UHPC的28 d抗压强度与这三个尺寸范围的气泡含量之间关系,结果如图4所示。由图可知,气泡的直径越大,对混凝土抗压强度的负面影响越明显。UHPC的28 d抗压强度随着尺寸>1.0 mm的气泡含量减少而呈现线性增长关系;直径<1.0 mm的气泡对以UHPC抗压强度影响规律性不强;直径<0.5 mm 的气泡含量越多,反而对28 d 抗压强度略有提高作用。因此,为了提高UHPC力学强度,除了降低气泡总含量以外,更为重要的是尽可能地减少大尺寸气泡的形成。

图4 28 d抗压强度与不同尺寸气泡含量间的关系

3 结 论

(1)UHPC拌和物的含气量随着两种消泡剂掺量的增加均呈现先降低后升高的趋势,当两种消泡剂掺量为3‰时,含气量降低幅度最佳,分别达到38.5%和46.2%。

(2)当AFA 1和AFA 2的掺量分别为2.5‰和3.0‰时,UHPC的28 d抗压强度分别提高28.5%和21.5%;当AFA 1和AFA 2的掺量分别为3.5‰和3.0‰时,UHPC的28 d抗折强度分别提高了30.2%和28.8%。

(3)UHPC的28 d抗压强度随着气泡含量或者气泡平均直径降低呈线性增加趋势;随着直径大于1.0 mm的气泡含量减少,UHPC的抗压强度也呈线性增长趋势,而直径小于1.0 mm 的气泡对UHPC抗压强度影响规律不明显。