较小连接器内抽结构的注塑模设计

2019-01-04张文静牛顺利

李 壮,王 浩,张文静,牛顺利

(河南天海电器有限公司,河南 鹤壁 458030)

随着技术的进步,连接器也越来越趋向于精密化、微型化方向。连接器体积的微型化也给模具工业带来了很大的变化,以前使用斜顶内抽芯结构就能实现的内向抽芯,在塑件体积大幅变小的情况下,内部空间已经无法保证斜顶内抽的让位空间。这就需要考虑在直向顶出方向再增加一个内方向侧向位移来实现内向抽芯。本文介绍的是塑件内部空间较小,无法实现斜顶内抽的情况下所使用的一种结构:直顶横向内抽。

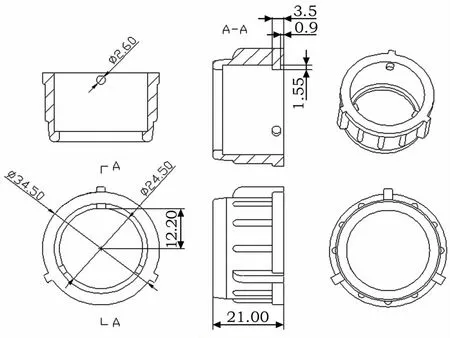

图1 产品图

图1所示产品为河南天海电器有限公司开发的一种汽车连接器连接环 (塑料件),产品内部有3个凸台,需要与对插端精配合,所以对3个凸台的尺寸精度以及是否变形控制得非常严格,凸台的直径为2.60mm,凸台的端面到产品中心的距离为12.20mm,由于3个凸台均需要内抽成型,导致内抽空间太小,无法使用斜顶等内抽结构。

1 直顶横向内抽

由于产品的内部空间太小,普通的内部抽芯和斜顶机构空间受到限制,无法实现正常内抽,经过三维理论模拟试验,用直顶横向内抽结构来实现抽芯。

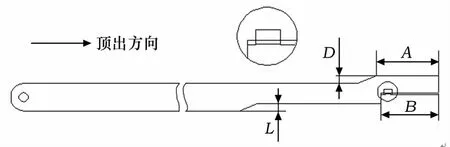

直顶横向内抽推杆示意如图2所示。成型凸台的型芯设计成推杆形式,底端挂在模具顶出系统上,凸台的高度为1.55mm (图1),只需保证图2中的L尺寸大于1.55mm,即可实现凸台顺利脱出。

图2 直顶横向内抽-推杆

直顶横向内抽在本模具中的工作原理 (图2):成型凸台的型芯设计为成型推杆形式,推杆底端连接到模具的顶出系统,当模具顶出系统带动此芯沿竖直方向顶出一定距离时,尺寸L下方斜面给型芯顶出方向的垂直方向一个力,使成型凸台沿顶出方向垂直的方向顺利脱出。

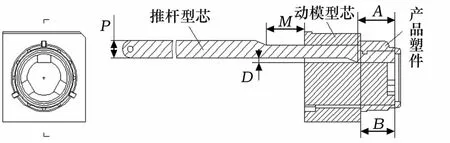

图3为推杆成型组合示意图。由产品塑件、动模型芯及成型凸台的推杆型芯等组成。图中尺寸P为推杆厚度 (建议大于8mm,为保证强度),尺寸A为推杆在横向移动前与动模型芯的闭合尺寸,尺寸B为动模型芯在产品塑件中的成型尺寸,尺寸M为推杆在横向移动前沿顶出方向运动的竖直尺寸。在此设计中,3处尺寸的关系为:M>A>B。尺寸D(图3)是为尺寸L(图2)提供的横向让位,尺寸D与L的关系为D>L。

图3 推杆成型组合示意图

几个尺寸之间的关系:尺寸A>B,需要保证沿顶出方向竖直运动(横向运动前)时,推杆在左右两面均有平面定位,保持稳定性;M>A,是为了横向运动前,塑件整体脱离动模型芯后推杆L处的斜面才能进入动模型芯,这样才能保证顶出顺畅。尺寸D>L,使推杆横向移动完成后,继续沿顶出方向运动。

2 二次顶出结构设计

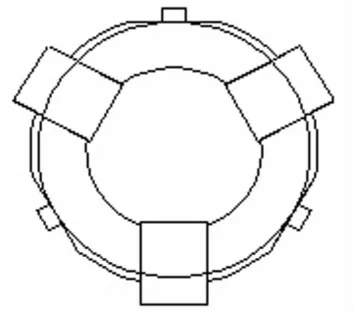

图4 顶出位置

图4为辅助塑件顶出的顶杆(3处扁顶杆)以及成型推杆的平面示意图,塑件被顶出时,如果扁顶杆与成型推杆始终一起运动,塑件在顶出完成后依然可以挂在成型推杆上,无法靠自重自行脱落;顶出系统复位时,塑件被成型推杆带回模具型腔,对塑件造成损坏,塑件无法正常生产。所以需要加一种辅助机构--二次顶出机构。

二次顶出机构主要作用是完成顺序顶出,使产品完成自动化正常生产,二次顶出机构多种多样,本套模具使用的二次顶出机构介绍如下。

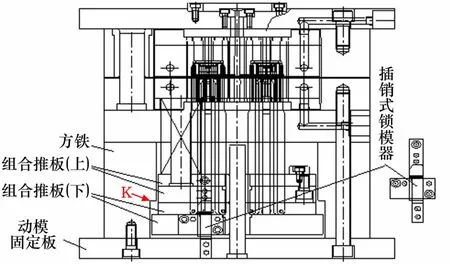

图5所示为模具总装图。模具顶出过程如下:模具定动模分开后,组合推板 (上)与组合推板 (下)在注塑机顶辊的推动下一起运动,运动到K处时,组合推板 (下)停止运动,此时插销式锁模器开启,组合推板 (上)在注塑机顶辊的作用下继续运动,扁顶杆挂在组合推板 (上)上,成型推杆挂在组合推板 (下)上,组合推板 (上)带动扁顶杆把塑件从已经停止运动的成型推杆上推落,完成塑件的顶出。

图5 模具总装图

3 结束语

经过生产验证,此直顶横向内抽结构简单可靠,能够保证模具的稳定批量生产,塑件上的凸点无变形现象,达到客户的要求。此种直顶横向内抽结构简单,加工容易,降低了模具难度与开发成本,同时缩短了开发周期,提高了经济效益,是一种值得推广的典型实用模具结构。

此结构的应用实现了微型塑件内向抽芯动作的完成及塑件的顺利顶出,实现了生产中的自动化。