交流传动内燃机车布线提升

2019-01-03滕微王宁宁周宏苗颖超

滕微,王宁宁,周宏, 苗颖超

(中车大连机车车辆有限公司 工艺技术部,辽宁 大连 116021)*

0 引言

交流传动内燃机车是现代化铁路运输的重要装备,由于缺失适用的标准,机车布线存在不规范、走线随意、布线路径不一致、线束绑扎不合理、防护防水防油等措施不良甚至缺失、扎线杆位置不当甚至缺少、电缆与车体或其它钢结构接磨、接线紧固状态不良等问题,特别是通讯线路、控制线路与主电路、辅助电路混合布线,导致EMC能力下降,电磁干扰严重,机车运用中系统误报频繁,故障频发.不仅为机车的售后服务带来很多难度,同时相关局段也多次提出整改要求.

本文阐述了通过规范布线原则、实施线缆分类设计和应用预布线工艺来进行交流传动内燃机车电气布线提升的方法.预布线工艺采用先进的工具、工装尽量将布线以及试验等工作在地面进行,减少机车总组装作业量,机车预布线工艺具有高质量、高效率等优点.做好预布线过程的工艺准备和质量控制,是机车总组装作业和实现机车整个性能的关键.

1 布线提升

1.1 布线提升的规则

第一、改变布线的随意性,在设计图纸阶段就进行优化,固化布线路径,达到布线的一致性.

第二、采用先进的工装工具和预布线设施,提升作业效率.达到机车上各类导线的布线间距满足标准要求,减少电磁干扰,提高EMC能力.

第三、对于特殊要求、特殊材质上的力矩(例如电器柜特殊接触器、继电器上力矩)由试验得出力矩值编制到工艺文件中.

第四、对车外线束用尼龙软管,车内用编织网管、尼龙软管或缠绕管,穿墙用穿墙体,穿板用边沿防护条,穿管用防水接头、电线管套.进行有效的防护,既提高EMC能力又防止接磨.

第五、积累经验,固化工艺规则,形成公司的基础作业标准.

1.2 机车线缆分类

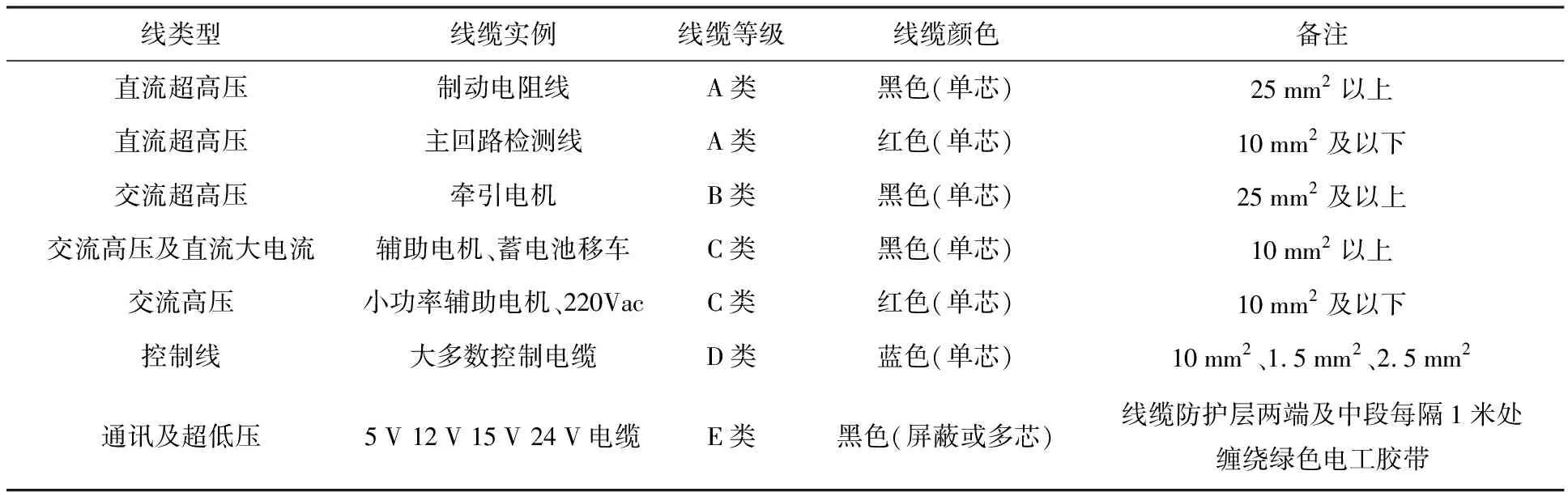

机车线缆的分类如表1所示.

1.3 隔离原则

不同类别电缆,如高压电缆电压高、功率大,容易产生电场效应,成为干扰源;而通信电缆对电场感应耦合比较敏感.因此按照电缆类别将电缆分开敷设,保证隔离间距,可以使布线的电磁兼容性水平达到最高.A,B,C类线经地板底下到设备所在位置.D,E类线经两侧上悬梁到设备所在位置. D类电缆距离A,B,C类电缆 100 mm,E类电缆距离A,B,C类电缆200 mm,D类电缆距离E类电缆100 mm.

表1 线缆分类表

1.4 布线提升具体做法

1.4.1 模块化司机室预布线工艺提升

操纵台与司机室布线并列进行,为减少操纵台和司机室内部布线电缆受电磁干扰,提高电磁兼容性,将线缆分类布置,不同EMC种类的电缆不得已交叉时,应使电缆与电缆之间成直角交叉.凡是机车进入司机室的线缆均经过司机室底部的连接器,方便接线.司机室需吊装时,只需拔掉连接器插头即可.司机室内将所有内装里面的电缆线全部用编织网管、扎带包扎好,防止电缆线接摩受损.主要工艺如下:

司机室钢结构布置→司机室布线→司机室内装→司机室元器件安装→司机室接线

操纵台元器件检查→钢结构整备→模拟板布线安装元器件→线束装台→接线→动作试验→耐压试验→成品→操纵台吊入司机室

1.4.2 模块化电气柜布线工艺提升

在上车前,完成整体电气柜组装配线,然后在机车总组装时将整体电气间及相模块用专用吊具吊装上车,再进行与底架螺栓固定和对外配线.电气柜线缆集中布置,进出电气柜的线缆通过端子排或直接做成外甩线,可尽量避免组装车间在电气柜的二次布线.电气柜内元器件及端子安装都按力矩要求,避免松动.主要工艺如下:

元器件检查→电气柜钢结构整备→模拟板布线→安装元器件→线束装柜→接线→校线→动作试验→耐压试验→吊至成品区

在电器柜的布线工艺上,采用模拟板预布线,将电器柜内全部导线在板上布好,将大量配线、整理、捆扎工作在柜体装配前进行,这样可大大减小

屏柜固定间狭小而作业困难场所的工作量.从而提升作业效率,具有高质快捷统一且方便作业的特点.电气柜动作试验合格后,将电气柜内的各线束用工艺插头和线夹短接,进行绝缘检查和耐压试验,进一步确保了产品性能和质量.由于电气柜各个电器元件材质的差异,不能运用以往的力矩标准进行把装,所以经过试验,制定各个元件的力矩表,编制在工艺文件中.

1.4.3 车体、车架预布线工艺提升

在导线预制工序上,我们采用带有阻尼器的下线装置和导线预布工作台,可同时下线8根,提高效率的同时,保证了导线不落地的作业规范要求.司机室及电器间均采取密封措施,在司机室-电器间隔墙及电器间-进气间隔墙均加装了线缆密封体,凡进出司机室及电器间的线缆均通过密封体,保证了司机室及电器间的密封效果.对所有的线缆进行分色分类布置,动力线沿走廊地板下方布置,控制及通讯线沿机车上悬梁布置,此两大类线缆分别布置,间距很大,从设计源头上有效避免电磁干扰.

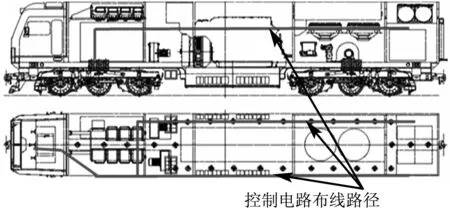

控制电路电缆主要是低功率蓄电池电路电缆和信号电缆, 这类电缆容易受到干扰,同时也是干扰源.将控制电路的路径布置在两侧墙悬梁上,将控制线与信号线分上下捆扎避开了强电干扰,工艺上要求线束在地面预布,然后整体用专用吊具吊上车(图1).线缆分类捆扎,以减少电磁干扰,提高电磁兼容性.扎带按图纸位置捆扎牢固,悬梁出线口要求用边沿防护条防护.动力间左右上悬梁的跨接线缆使用了线槽结构对线缆进行防护,不仅美观,还可以避免电磁干扰.

图1 控制线布线

辅助及列供回路电缆,主要布线路径是中间及右侧走廊地面上,中间线槽为倒扣形式,中间及右侧线槽采用预组装工艺,线槽在地面制作完成后,用专用吊具整体吊装(图2).将线缆依据功能分束捆扎,以减少电磁干扰,提高电磁兼容性.线槽就近多点接地.这种结构,使得线槽本身具备了良好的抗电磁干扰性能.

图2 辅助及列供线布线

下牵引电机线缆大夹子时,夹子之间线缆依次交叉进行布线,消除干扰,并保证电缆全长度内为同一方向铰链.机车底架走线均加装尼龙软管,可有效的防护线缆及防水(图3).车底电磁阀采用多芯线缆,相比于多根单芯线具有更好的密封效果,有效的防止雨水进入电磁阀.

图3 牵引电机大线布线

分线盒内的布线尽量避免交叉,无法分开的电缆,可使用金属屏蔽网管进行隔离,金属屏蔽网管应可靠接地.

1.5 特殊电气连接力矩试验方法

为确定电气连接紧固力矩值,在进行工艺试验时,需要先明确非标准紧固件尺寸、材质及连接形式.电气装置上,含有螺钉、螺柱、嵌套螺套、铜杆(条)焊接螺母这类结构的部位,选用本企业标准力矩表中尺寸相近的标准中“A2-70”等级的紧固力矩作为起始试验力矩值.

工艺试验应当达到的电气连接紧固要求如下:

(1)弹垫在紧固后必须被压平;

(2)紧固部位的电缆、端子等部件在人为晃动时不能出现松动情况;

(3)被紧固件及紧固件(带自锁功能的部件除外)均不得发生非弹性形变或损坏.

电气连接力矩经过试验得出的数值见表2.

表2 特殊力矩表 N·m

表2 特殊力矩表(续表) N·m

2 结论

现交流传动客运内燃机车布线采用全三维设计,布线方案清晰,布线路径明确,生产现场根据布线图可以正确布线,防止随意布线造成的人为布线差异.在图纸设计时对所有的线缆进行分色分类布置、尽可能采取分束布置,并按EMC要求将各类布线.为进一步规范机车布线工艺,编制了企业布线标准.按标准要求从结构上留出间距,做大限度地减少电磁干扰.为确保接线质量,避免再度出现接线松、接线方式不对等问题发生.在铁标《机车电器基本技术条件TBT1333-1996》的基础上,通过试验确定了所有非金属电器件的接线紧固力矩值,固化在对应工艺文件中.现生产的交流传动客运内燃机车构建了全新的电气组装工艺平台,借鉴了HXD3B机车中间走廊预组装和HXN3机车的模块化司机室的先进工艺,既可以适应短期内大批量生产的形势需要,也能够对产品转型时设计结构的改进做出快速有效的反应,将是今后各型机车电气组装工艺发展的必然趋势.