基于结构应力法的焊缝疲劳评估及可视化研究

2019-01-03周韶泽宗振龙聂春戈李向伟兆文忠

周韶泽,宗振龙,聂春戈,李向伟,兆文忠

(1.大连交通大学 机车车辆工程学院,辽宁 大连 116028;2.中车齐齐哈尔车辆有限公司,黑龙江 齐齐哈尔 161002)*

0 引言

铁路轨道车辆的焊接结构在运行过程中承受交变载荷,是发生疲劳破坏的薄弱环节[1].随着高速重载轨道车辆的不断发展,对快速抗疲劳设计要求的问题不断提高.例如,铁路货车的焊缝数量较多,仅车体焊缝数量就达数百条,具有焊接接头类型复杂、有限元结果数据量大且较为离散等特点,迫切需要引入可视、高效的焊缝疲劳寿命评估方法实现快速抗疲劳设计.

网格不敏感的结构应力法是董平沙教授基于焊接结构疲劳破坏机理和大量焊接实验数据,通过提取有限元结果中的节点力获得结构应力,对其修正后得到等效结构应力,并以该等效结构应力变化范围为参量,实现以一条分布狭小的主S-N曲线模型有效预测疲劳寿命的方法[2-3].该方法解决了两种常用评估方法的缺陷:名义应力法依赖有限的接头类型和加载模式,热点应力法对网格的划分和尺寸非常敏感,疲劳预测结果易出现因人而异而产生不一致性的问题[4].该方法可针对任意走向焊缝,且较为准确合理,于2007年被纳入美国ASME标准[5].

文献[6]首次在国内系统阐述了结构应力法,并将其运用于高速货车转向架焊接件的疲劳评估;随着有限元仿真技术的发展,谢素明[7]、李向伟[8]等人,也都对轨道车辆的焊接结构运用结构应力法进行疲劳寿命预测,但最终的评估结果都是以二维曲线表示;对于集成结构应力法的商业评估软件,如FE-Safe等,虽然具有较高的准确性,但评估结果仍以二维表格或文本数据输出,缺乏可视化环境对焊缝疲劳分布情况的直观显示,结果数据也不能与焊缝模型中各节点直接映射;而在将有限元计算结果映射到三维模型的可视化研究方面,闫雪峰、段国林等人论述了复杂产品虚拟样机学科模型的CAD/CAE一体化研究[9].许镇等人,基于桥梁垮塌的MSC.Marc有限元力学模拟数据,实现了对桥梁塌垮场景的可视化模拟[10].因此,面对轨道车辆等大型复杂焊接结构,如单节高速动车车体或铁路货车车体的焊缝多达几百条,已有的结构应力疲劳分析软件,计算步骤较为繁琐;并且由于结果数据无法直接与三维模型形成关联,不能以云图等可视化方式直观分析焊缝的疲劳寿命分布情况,导致抗疲劳设计效率低下,远不能满足高效设计要求.

针对上述问题,本文基于结构应力法,采用重构可视化网格模型、单元网格彩色云图等方法.用VC++和OSG高效图形库开发构建了铁路货车焊缝疲劳评估及可视化系统,以彩色云图直观反映焊缝的疲劳分布,可视、高效和较准确地评估出焊缝的疲劳寿命,为快速抗疲劳设计提供有效工具和手段.

1 结构应力法原理

基于结构应力法原理,将焊缝焊趾处应力分解为两部分:一部分为非线性自平衡的残余应力,一部分是与外力平衡的结构应力.结构应力反映了外载荷导致的应力集中,是裂纹扩展的驱动力[11].

由断裂力学理论,引入基于Paris定律的两阶段裂纹扩展模型,导出等效结构应力方程式:

(1)

以等效结构应力变化范围ΔSs为参量,评估疲劳寿命的公式如下:

N=(ΔSs/Cd)1/h

(2)

其中:Cd和h为实验常数;Δσs为反映应力集中影响的结构应力变化范围;t为实际板厚与单位板厚之比;I(r)是弯曲比的无量纲函数;m为裂纹扩展参数;N代表疲劳寿命的循环次数.

所以,以等效结构应力变化范围为参量,综合结构应力、焊趾缺口、板厚及载荷模式等主要因素预测焊缝疲劳寿命更加合理.

2 系统框架

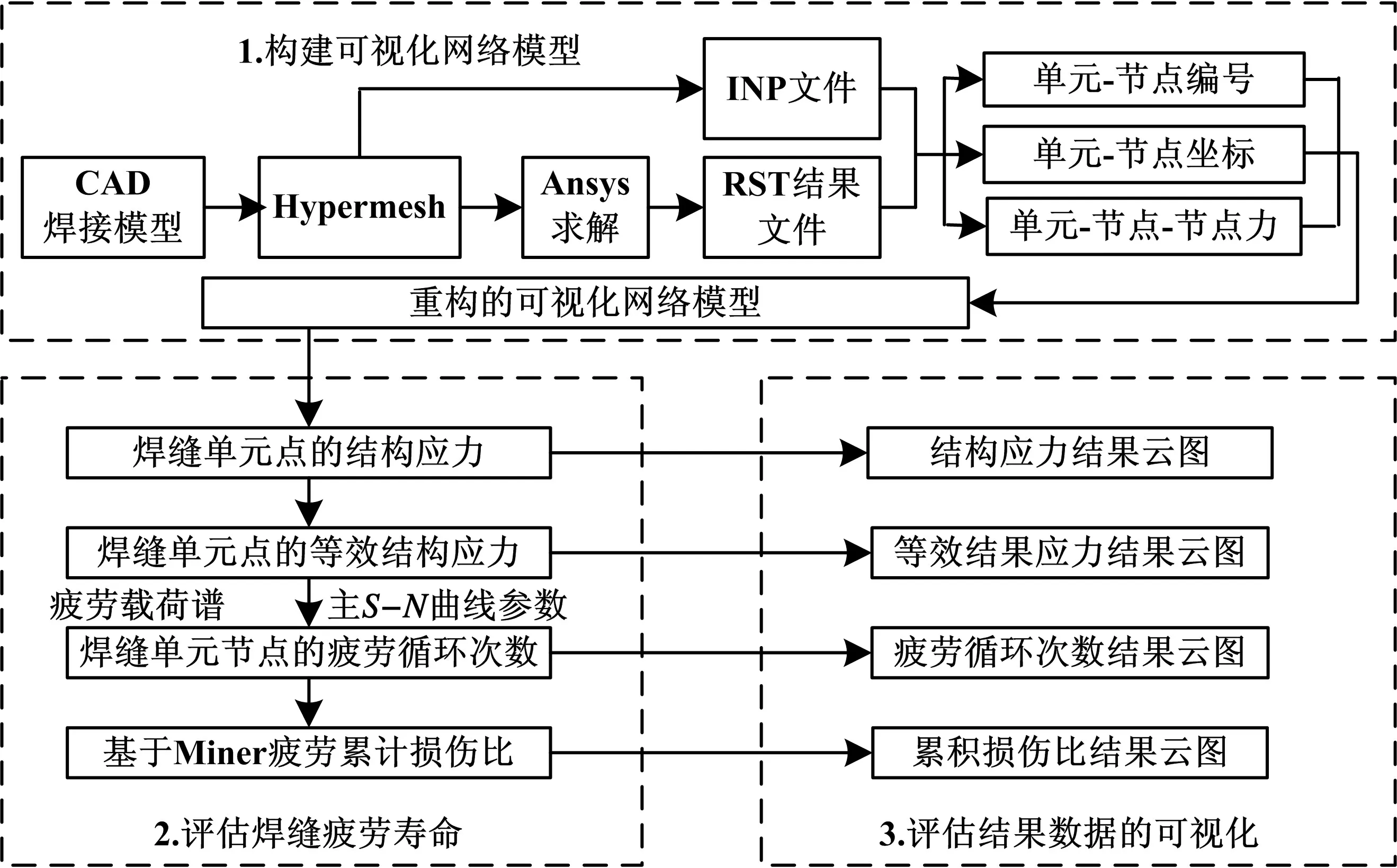

根据系统的主要功能,将系统划分为3个核心模块,系统整体框架如图1所示.各模块功能如下:

(1)构建可视化网格模型:将焊接CAD盾构模型在Hypermesh中建立有限元模型,并导出包含所定义焊缝信息的INP文件.对在Hypermesh中建立边界条件的有限元模型进行ANSYS求解,得到RST结果文件.通过读取结果文件中单元-节点的编号、节点坐标等信息,基于有限元数据将可视化网格模型装配树重构,完成三维可视化有限元模型的构建;

(2)评估焊缝疲劳寿命:提取所需评估焊缝的节点力,计算该焊缝的结构应力和等效结构应力.结合疲劳载荷谱和主S-N曲线参数,获得该焊缝的疲劳寿命评估结果;

(3)评估结果数据可视化:系统可将疲劳寿命预测结果数据(如结构应力、等效结构应力、疲劳次数和损伤比等)映射到可视化网格模型的焊缝节点上,并以云图形式显示大量焊缝的疲劳分布.同时实现疲劳结果的排序、查找等相关操作.

图1 系统主要功能框架

3 关键技术

3.1 可视化网格模型装配树的重构

基于构建场景图装配模型的基本原理[12],以树状结构组织和管理整个模型.如图2所示,设置Group节点作为管理场景图的组层次结构.Geode叶节点包含需要绘制的可视化网格模型实例Drawable对象.最小节点Geometry包含了顶点坐标、颜色坐标、法线坐标和纹理坐标等数据和属性信息.其重构步骤可总结如下:

(1)Group节点管理绘制的可视化网格模型装配树,并以树状结构展开;

(2)除焊缝外的所有单元网格作为一个Geode 0节点,Geometry包含从有限元结果数据中提取的节点信息作为顶点数据存入到VertexArray中,并将颜色、法线、纹理等数据和属性信息绑定;

(3)为保证大量焊缝都能独立表达和被独立选取,将每一条焊缝整体作为一个Geode节点,且每条焊缝所包含的单元各自设为一个Geometry.并以 Geode 1、Geode 2、Geode 3…Geoden的形式分别组织每一条焊缝,加入到装配树结构中,完成可视化网格模型装配树的重构.

图2 重构的可视化网格装配树

3.2 基于有限元数据的单元网格绘制

读取RST结果文件后,基于有限元模型单元-节点的拓扑关系.定义单元结构体存储单元网格数据,将原模型数据中相互独立的单元和节点编号、节点坐标和节点数据统一存放在结构体中.如Node结构体:

struct NodeStructure

{

……

int element; //定义的单元编号

int nodes[ i ]; //存放单元所包含节点的编号

float values[ i ][ 3]; //存放各节点三个坐标的值

……

}

为每个单元网格都各自对应一个单元结构体存放数据信息.

这位女士之所以显得如此奇怪,是因为她无意识地掉进了“认知陷阱”。她遇到的这种情况,几乎我们每个人都可能遇到,只是每个人的“认知陷阱”都不一样。

绘制壳单元面网格时,系统采用PrimitiveSet类中封装的绘图基元TRIANGLE_STRIP或QUADS绘制三角形或四边形.采用顶点坐标数据,逐点绑定颜色、法线、纹理等信息,采用LINE_LOOP线框模式渲染单元网格线框,最终绘制成为单元网格模型.例如,绘制Shell181的壳单元网格时,采用基元QUADS绘制,以LINE_LOOP线框模式绘制线框.

当绘制实体网格时,对实体单元的绘制多采用解体为面的思想:将实体单元分解为多个面单元网格后,再以绘制壳单元面网格的方法绘制三角形或四边形构建实体单元.

3.3 基于结构应力法的焊缝疲劳寿命评估

基于结构应力法评估焊缝疲劳寿命过程参考文献[13],具体步骤如下:

(1)提取有限元模型结果数据中的焊趾单元节点力,由功等效原理,将节点力和力矩转换为单元边的线载荷;

(2)由结构力学公式求得结构应力;

(3)根据疲劳试验大纲要求确定疲劳计算工况,包含加载频率和循环次数等.对每一工况下的每条焊缝只需计算循环载荷的峰值应力,并利用载荷大小的比例获得结构应力变化范围;

(4)基于缺口效应和强度因子的关系,根据式(1),得到综合弯曲比、板厚等载荷模式影响的等效结构应力变化范围;

(5)根据式(2),计算焊缝的疲劳循环次数;基于Miner累计损伤定理,计算疲劳总损伤,评估焊缝的疲劳寿命.

在上面第(3)步骤中,当计算得到焊缝节点的结构应力后,可根据载荷工况选取系统集成的AAR等多种疲劳载荷谱,得到应力变化范围.

3.4 单元网格彩色云图的绘制

在得到各焊缝的疲劳结果数据后,基于上述小节所构建的模型,将结果数据(包括结构应力、等效结构应力和疲劳寿命等)分别映射到单元节点上,形成数据与颜色之间的线性映射.利用颜色来表示各焊缝节点的疲劳寿命,同时根据颜色标量对应的寿命范围来评估整条焊缝的疲劳寿命分布.

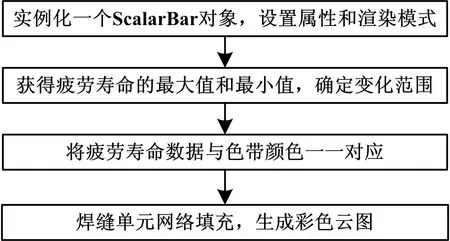

疲劳寿命结果数据绑定先利用OSG中专门用于建立颜色表的ScalarBar类来建立颜色线性映射表,通过绘制一条颜色带来表征一段标量范围.然后利用插值算法使标量范围内所有标量与颜色带的颜色对应,实现颜色与各焊缝节点的结果数据绑定.如图3所示,疲劳寿命结果数据绑定流程如下:

(1)实例化一个ScalarBar对象,设置属性和渲染模式;

(2)根据得到的焊缝疲劳寿命评估结果,提取各节点的最大值和最小值,以确定焊缝疲劳寿命的变化范围;

(3)利用setScalarsToColors()函数,获得变化范围和条带颜色范围.根据结果数据从彩色条带中取得的对应颜色值,绘制在对应焊缝节点上,实现各节点疲劳寿命数据与颜色一一对应;

(4)利用OpenGL单元网格填充法生成彩色云图.

图3 焊缝单元的彩色云图绘制

4 系统应用实例

以某铁路货车的焊接车体为例,该组焊车体采用四节点Shell181的壳单元建立有限元模型.节点总数为129 609,单元总数为14242,焊缝条数为232.

基于上述章节中的方法,系统读取该车体有限元模型的结果文件和焊缝信息文件重构可视化有限元网格模型.图4所示为所有重构的焊缝单元(焊趾单元)的可视化网格模型.在交互界面左下方(图5)为可视化网格模型装配树,重构的车体单元和焊缝单元装配树以树状结构展开.重构的可视化的有限元车体模型和焊缝单元网格模型,与有限元软件所建立的模型一致.系统所构建的每条焊缝都是独立模型,显示直观,且可单独选取,优于传统有限元结果文件中焊缝无法分离的一体显示方式.

选用系统集成的AAR规程中提供的90.7 t高边敞车重车的心盘和纵向车钩载荷谱,评估各焊缝节点的疲劳寿命.将结果数据映射到单元节点上,形成结果数据彩色云图.系统计算结果列表可对计算结果进行排序、拾取,并反映到三维模型上.

图4 焊缝单元网格模型

图5 车体和焊缝单元网格模型

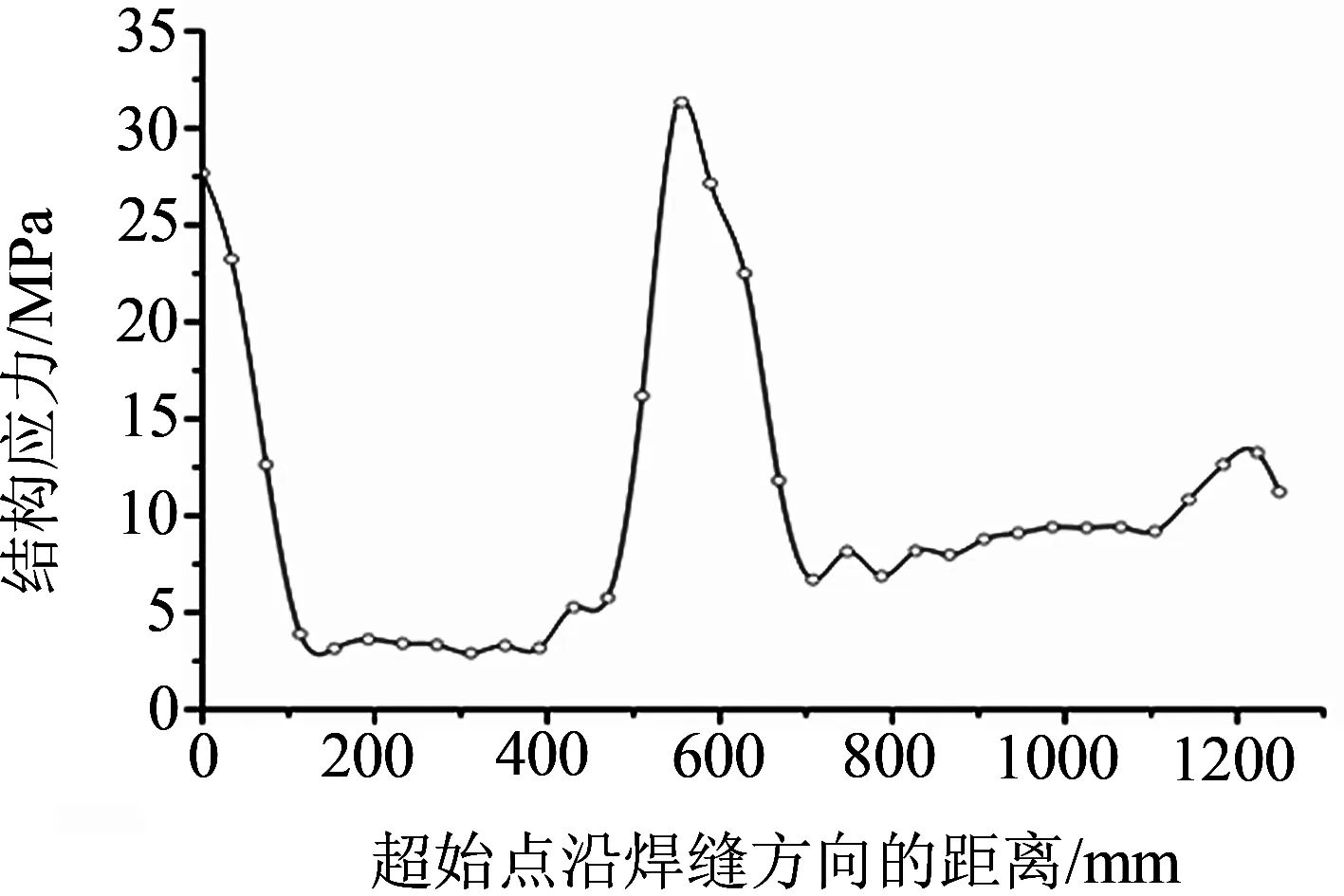

焊缝焊趾、焊根处的应力集中程度(即结构应力法中的结构应力)是决定疲劳寿命的关键因素.以系统评估计算得到的某条薄弱关键焊缝为例,图6为该焊缝在纵向载荷工况下的结构应力沿焊线走向的分布曲线情况.对该焊缝单独评估结果表明:铁路货车由于枕梁内部加强板与隔板连接处刚度不协调,在该处的焊缝出现了结构应力峰值,需要关注.在焊缝起始位置,由于中梁和隔板的刚度变化较大,也是需要关注的区域.该焊缝的峰值节点(薄弱节点)304827在载荷共同作用下,最终疲劳寿命总里程为1.51E+07,寿命总年限为6.05E+01,满足25年设计寿命要求.

与图6结构应力分布曲线一样,图7所示为该焊缝的结构应力云图. 该云图显示了结构应力的分布情况, 其中白色球体为该焊缝的结构应力峰值节点.图8为某工况下, 232条焊缝经过5 s的计算时间,得到的所有焊缝的疲劳寿命结果云图.图中以红色云图高效、直观指示出232条焊缝中2条薄弱焊缝及其薄弱点位置.

图6 纵向载荷下沿焊缝方向的结构应力分布

图7 关键焊缝的结构应力云图及薄弱节点

图8 薄弱焊缝的寿命云图显示

上述实例表明:系统具有对大型复杂焊接模型大数据量焊缝进行快速评估计算,并以彩色云图直观显示焊缝疲劳寿命的分布情况,明确指出关键焊缝薄弱点位置的能力,为快速抗疲劳设计提供了有效的方法和手段.

5 结论

本文基于结构应力法和三维可视化方法,采用VC++语言和OSG图形库开发了铁路货车焊缝评估及可视化系统,以某铁路货车车体焊缝疲劳寿命评估可视化为例,验证了该系统的实用性与高效性.应用结果表明:该可视化系统能够对大型复杂焊接结构进行快速的单元网格绘制、计算和疲劳结果数据云图显示.在交互式环境中,更加直观、快速地让设计者了解各焊缝的疲劳分布情况,有利于缩短大型复杂焊接结构的研发周期,提高快速抗疲劳设计效率.