旋转状态下微波叶尖间隙传感器校准影响因素分析

2019-01-03孙浩琳吴娅辉谢兴娟

孙浩琳,吴娅辉,谢兴娟

(航空工业北京长城计量测试技术研究所 计量与校准技术重点实验室,北京100095)

0 引言

发动机转子叶尖间隙的测量是发动机测试的关键。我国发动机研制到现在,急需解决的主要问题就是提高发动机效率。由于对发动机工作时叶尖间隙的变化情况缺乏具体的分析和验证,在发动机设计时叶尖间隙存在过大或过小的情况,从而降低发动机的性能。因此,对发动机转子间隙的动态变化进行深入研究,不仅可为叶尖间隙的选定提供设计依据,而且可以正确估算在各工作状态下发动机各部件性能的变化情况。

当前,国外用于航空发动机转子叶尖间隙测量系统的传感器有放电探针传感器、电涡流传感器、电容传感器、光纤传感器等几种,但是在发动机真实的高温、高污染等特殊工作环境的影响下,这些传感器在测量准确性和稳定性等方面都存在一定缺陷[2-4]。

采用微波法进行间隙测量技术属于新型非接触式测量,测试设备对流道不产生影响,具有无破坏性、数据获取速度快、分辨率高、测量精度高等优点,特别适合在航空发动机这种高温、强腐蚀性、强电磁干扰的环境中工作。但是,由于校准技术的限制,微波叶尖间隙传感器应用于发动机叶尖间隙测量存在一定的局限性。一方面,在间隙测量的过程中,即使在相同的叶尖间隙下,也会因发动机叶尖的形状、面积等参数不同直接导致间隙测量结果有很大的差异。另一方面,不同间隙与对应测量的结果并非线性关系,相同的传感器对应不同的发动机叶片及不同的叶尖位置时具有不同的校准曲线,因此,为确保发动机叶尖间隙测量结果的准确性,要求微波叶尖间隙传感器在使用前必须依据现场实际使用环境,采用专用校准设备对其校准,建立相应的校准数据库。

目前,国内对不同传感器应用于发动机叶尖间隙测量的研究处于起步阶段,对微波叶尖间隙传感器校准方面的研究和分析也很少,因此,本文将主要对在旋转状态下,微波叶尖间隙传感器的校准原理、方法及对校准结果影响较大的转速、回缩值等影响因素进行分析。

1 微波测量法原理

微波叶尖间隙传感器是基于相位法原理实现发动机叶尖间隙的测量,该原理与雷达测试系统原理相似,即发射机产生微波信号,由天线辐射到目标。发射的信号达到目标表面时向各个方向反射,采集器将反射回来的信号送到接收机。通过测量信号从发射到返回的时间,可以得到相应的距离。

微波法应用于发动机叶尖间隙测量的原理过程为:微波叶尖间隙传感器发出连续微波信号,当旋转叶片经过传感器端口时,将微波信号反射回来,反射信号与内部参考信号进行比较,将产生相位差。当叶尖间隙变化时,此相位差也会随之发生变化。根据此相位差的变化值即可得出叶尖间隙的实时变化值。

在实际测试中,只要选定微波工作频率,参考信号的初相位和波长已知,则根据硬件电路采集计算回波信号与参考信号的相位差,即可求出测量间隙L。

式中:L为测量间隙;φ为回波信号相位;φ0为参考信号初相位;λ为波长。

2 微波叶尖间隙传感器校准原理

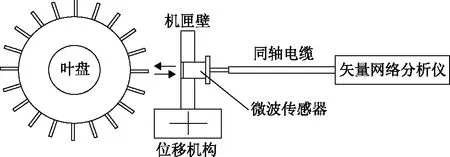

微波叶尖间隙传感器校准原理如图1所示,用一个叶盘来模拟发动机某级叶片的叶尖外形及尺寸,叶片高速旋转时,通过改变微波叶尖间隙传感器与叶盘叶尖的距离,依据微波相位差关系通过曲线拟合得到间隙值得校准曲线,完成校准的过程。在实际叶尖间隙测量中,就可以根据传感器的校准曲线求出对应的叶尖间隙值。

图1 校准系统原理图

3 微波叶尖间隙传感器校准

利用叶盘上20个叶片叶尖间隙不同的变化规律来对测试数据中不同叶片进行识别,测量的每组数据处理得到的间隙值呈现以20个数为周期变化的规律。通过矢量网络分析仪记录下每只传感器在每个被校准点一次测量的所有I,Q数值,共15000个点。利用程序软件对其进行处理,可以得到所有被检测到的叶片叶尖的测量相位值,再代入传感器的工作频率值将相位值换算为距离值。

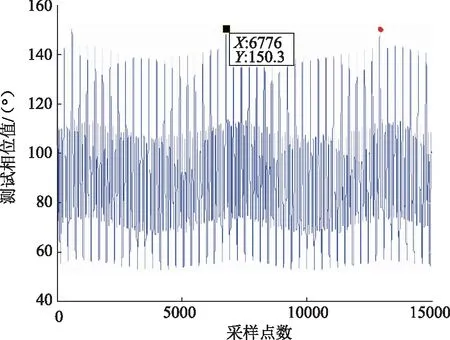

图2为标准间隙2.5 mm时,对叶盘上的20个叶片进行测试得到的不同标准间隙距离下的测试相位波形图。

图2 2.5 mm标准间隙值下的测试相位波形图

当叶盘旋转时,除了叶尖会反射微波信号外,非叶尖位置(如盘面)也会反射微波信号得到相位值。叶尖靠近传感器时,非叶尖位置相对靠后,远离传感器,因此非叶尖位置反射回来的幅值要比叶尖反射幅值小很多,传感器在叶尖测得的相位值会与非叶尖位置的相位值明显区分开来,如上图2所示。

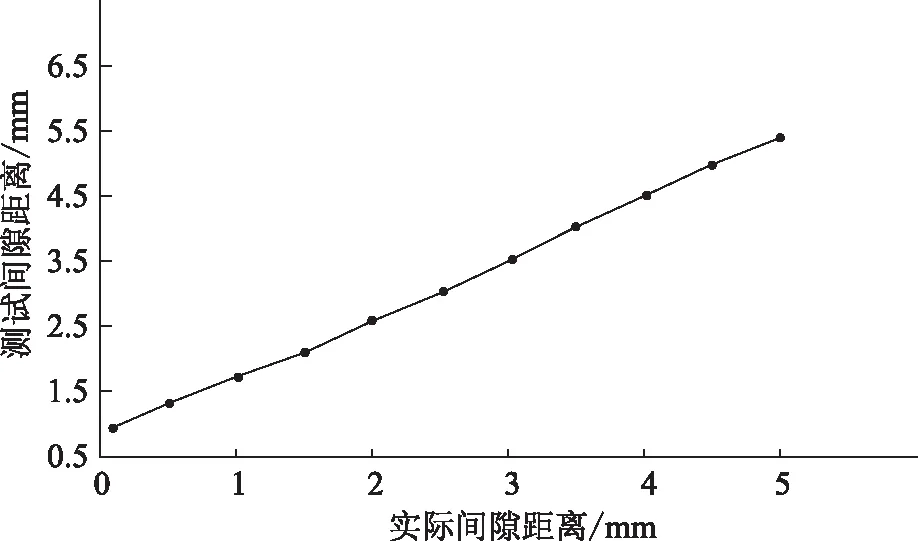

在0.1~5 mm范围内,微波叶尖间隙传感器在不同标准间隙值下的测量数据与标准间隙值进行曲线拟合,得到的校准曲线如图3所示,其中,实际间隙距离x与测试距离y之间的关系为:y=0.001018x5-0.015382x4+0.077157x5-0.128193x2+0.90882x+0.854220。

图3 微波叶尖间隙传感器动态校准曲线

4 校准影响因素分析

4.1 转速影响

叶片在不同转速时经过微波叶尖间隙传感器时,传感器与叶片正对部分面积会发生变化,且转速不同时,传感器在叶片上的采样点数也会发生变化,微波叶尖间隙传感器在不同转速下的校准曲线可能不一样。

实验中,间隙值分别为1.5,2.5,4.5 mm三种情况下,改变叶盘转速,通过获取并比较不同转速下的测试数据,研究不同转速对传感测试准结果的影响。

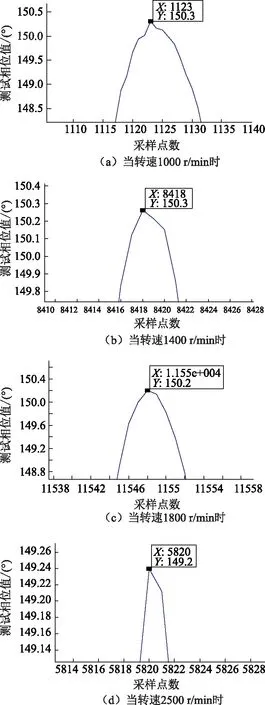

将校准系统转速分别设到1000,1400,1800,2500 r/min共4种转速状态,在每个转速下对叶盘上的标记叶片进行动态测试,得到三种间隙值在不同转速下的测试相位波形图,如图4所示。

图4 不同间隙下的转速测试相位图

由测试相位图可以看出,在1800 r/min前,传感器测试相位值变化很小,说明在该转速范围内,转速变化对传感器的测试结果影响很小,由于矢量网络分析仪本身测试的不稳定性,相位值的变化主要是由示值误差引起的。而在2500 r/min时,传感器的测试相位明显减小,分析原因是传感器在高转速时,传感器在叶片的采样点数减小的原因造成的,采样点数的不足或改变会影响每个叶尖实际测量的点数和位置。如果实际测量点偏离叶片叶尖中心位置,则会带来测量数据的误差。

图5 间隙值2.5 mm时不同转速下采样点相位图

针对该问题,进一步进行了实验验证。图5选取了在2.5 mm间隙值时,在不同转速情况下,传感器在叶片的采样点分布相位图。

由不同转速下的叶片采样相位图可以看出,在2500 r/min时传感器在叶片上的采样点数明显减少,在低转速时,采样点数较多,传感器能采集到叶片上最大相位处的采样点,而在高转速时,采样点减少,使得传感器在叶片上的的采样点分布在相位最大点的附近,传感器的测试相位变小,将相位换算为间隙值之后,导致测得叶尖间隙值变大。

由以上分析可知,转速大小对微波叶尖间隙传感器的测量结果有一定的相关性,转速升高,传感器采样点减小,叶尖间隙测量值增大。同时,在不同转速下叶片的振动方向也是影响测量结果的因素之一,为保证传感器校准结果的准确性,微波叶尖间隙传感器在不同的转速下测量时,需要重新获得相应的校准曲线。

4.2 回缩值影响

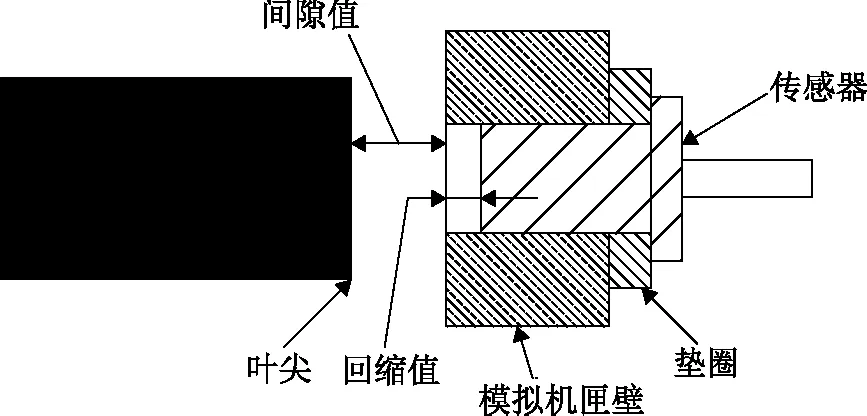

微波叶尖间隙传感器在用于发动机实际测试时,需在机匣壁里回缩一定值。为了进一步分析回缩值对叶尖间隙测量值的影响,其他条件不变的情况下,改变传感器探头在模拟机匣壁中的回缩值大小进行测试,为保证测试数据的可比性,设定某个回缩值为基准状态进行测试,找出间隙值误差与回缩值之间的关系。

图6 微波叶尖间隙传感器在机匣壁回缩示意图

通过调节微波叶尖间隙传感器在机匣壁中的安装垫片,使传感器探头在机匣壁中的回缩值在0~1 mm范围内,每0.1 mm间隔变化,在每种回缩值下的,测试传感器在实际间隙0.1 mm,0.5~5 mm范围内间隔0.5 mm变化的相位值,得到测试曲线。

图7 传感器在机匣壁中不同回缩值下的相位测试曲线

图7中只选取了回缩值在0.1,0.3,0.5,0.8 mm时的四条测试曲线进行对比,其它测试曲线变化规律相同,分别介于这四条曲线之间。从图7中可见,测试曲线变化趋势基本一致,随回缩值的增大,测试曲线向下移动,这是由于回缩值的增大使得传感器探头端口与叶片叶尖的实际距离也相应增大,对应的测试相位减小。此外可见,四条曲线不完全平行,特别是回缩值0.1,0.3 mm的两条曲线,在大间隙位置基本重合。这是由于装配在机匣壁中后,传感器探头与机匣壁组成了一个新的辐射天线结构,与原来不加机匣壁的结构相比,尺寸较大的机匣壁金属面将端口辐射场向两边拉伸,降低了面向叶片的辐射能量,随着回缩值的增大,零间隙位置的场强减弱,测试相位值对实际间隙距离的变化不敏感,使得测试曲线的整体斜率降低。

虽然不同回缩值下的测试曲线略有差异,但是4条曲线都能够满足传感器进行叶尖间隙测试,只是针对每一种确定的回缩值需要重新获得相应的校准曲线。

5 总结

综合上面的分析结果可以看出,微波叶尖间隙测量传感器在应用与发动机实际测试时,容易受到转速、回缩值等因素的影响。采用微波法进行发动机叶尖间隙测量技术研究,不仅需要研制适合发动机现场应用的耐高温、高精度的高性能微波叶尖间隙测量传感器,而且更需要针对微波叶尖间隙传感器的校准方法开展分析和研究,特别是需要结合发动机实际高转速的测试环境和测试条件,设计和研制完整的间隙测量的校准标定系统,得到准确的校准结果,保证间隙测量系统用于发动机测试中叶尖间隙的准确测量。