基于集成氮化硅微腔的光学传感芯片研究

2019-01-03翟珊顾昌林冯吉军卢红亮

翟珊,顾昌林,冯吉军,卢红亮

(1.上海理工大学光电信息与计算机工程学院 上海市现代光学系统重点实验室,上海 200093;2.复旦大学微电子学院 专用集成电路与系统国家重点实验室,上海 201203)

0 引言

随着科技的发展,光传感芯片逐渐成为人们关注的热点,其原理是通过环境中物质浓度变化使芯片中光折射率发生改变,进而转化成可测量的光学传播常量[2]。光学传感芯片体积小、灵敏度高,广泛应用于环境监测和生物医疗卫生等方面[1],如无标记光子生物传感器、环境监测器等。现今高灵敏度的传感器大多基于马赫泽德、光子晶体[3]、光学谐振腔结构。其中马赫泽德结构传感器可以实现阵列化集成多目标检测,但探测极限低,且提高探测灵敏度需要增强光与待测物之间的相互作用,会导致器件尺寸增加,空间结构变大[4-5];光子晶体结构传感器可以应用于探测微小的折射率变化[6],但在纳米量级的制作过程中,容易出现结构失配,给制造工艺增加了难度;光学谐振腔结构传感器具有可集成应用的高灵敏度特性。而且光在其谐振腔结构中往返传输,可减小器件结构尺寸,降低成本。现今基于微腔的谐振器如微球、微环、亚波长光纤波导已经出现[7-8]。同时为了增加器件的灵敏度和实现批量生产,又提出了三维垂直耦合谐振器[9-11]。

微腔结构的光学传感器,满足人们对低成本、高灵敏度、便携的要求,越来越广泛的应用于光学集成领域[12]。光学微腔是指尺寸在5~500 μm的光学振荡器[13]。其中回音壁光学微腔(Whispering Gallery Mode,简称WGM)是指光在内壁之间不断反射环绕传播形成驻波、共振模等间隔分布的光学微腔。这种光学微腔结构品质因子更高、模式体积更小,易应用于集成领域。常见的光学微腔谐振器制作材料有硅基材料、聚合物、III-V族材料等。在材料选择上,成本和性能是考虑的重点。其中,二氧化硅材料作为波导芯层制作的传感器芯片弯曲半径较大,多在毫米量级以上,制造成本高不宜应用。聚合物材料性质不稳定,易发生变质;III-V族材料在波导宽度方向上有较高折射率差,同时也存在制作成本高的缺点。而氮化硅材料制作成本低,拥有较大的透明带宽和可忽略的非线性吸收效应,且与CMOS[14]制作工艺相兼容。相对于高折射率平台(如绝缘体上硅)[15],氮化硅波导折射率适中,拥有更少的模式约束,不易发生变质,稳定性好,芯、包层折射率差大,制备简单。此外,光在氮化硅波导中传播和耦合损耗也很小[16],氮化硅材料在器件制造方面可以提供大的制造容差[17],被证明是一种很有前景的光波导传感材料[18],逐渐被人们应用于光学集成器件的制造中。

现有悬空结构大多是基于微盘[19-20]或波导[21]的。故设计二维T型悬空结构的氮化硅微环灵敏型光传感芯片和三维垂直耦合氮化硅微腔传感器芯片。相比其它芯片,氮化硅微腔类结构成本低、灵敏度高。经过一系列膜沉积、刻蚀工艺制备并进行测试,得到的芯片具有良好的品质因子、最小光谱偏移量,提高了芯片的检测极限[22-23]。实验中通过覆盖不同有机液体后,在芯片表面进行透射光谱分析,得到光传感芯片在液体浓度检测方面的数据,证明芯片可应用于探测有机液体浓度。基于氮化硅材料的特性,也可以将其应用在红外光领域。

1 二维悬空氮化硅微环探测芯片

1.1 二维T型悬空氮化硅微环传感器芯片设计原理

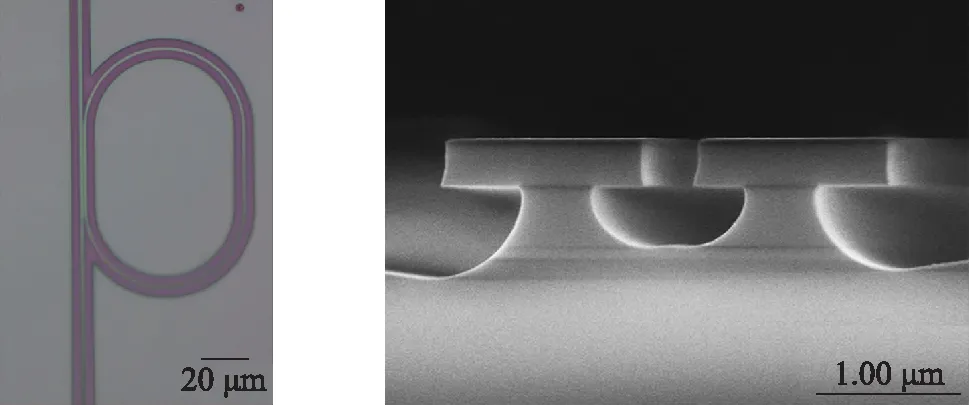

悬空结构波导相比于普通的脊型波导可以提高芯片与被检测介质的接触面积[24],容易获得更高的灵敏度,且节省了制造空间。对二维悬空结构的氮化硅微环谐振器进行性能测试。图1是二维悬空氮化硅微环谐振器的放大图像,它是由一个定向耦合器和一个20 μm半径的跑道型微环结构组成,将图1中直线波导部分放大得到定向耦合器的横截面SEM图形如图2所示。其中,波导结构由一个SiO2基座作为支撑底座,上面悬空氮化硅波导,形成空气包层的悬空结构。在制作过程中通过监测直波导腐蚀速率,得到目标氮化硅波导宽度1.3 μm,刻蚀厚度310 nm。氮化硅微环结构芯片的强偏振相关性,对光具有一定的选择作用,满足微环谐振方程的光可以发生耦合。得出TE偏振光耦合进微腔,而TM偏振光未发生耦合。衡量微腔传感器的主要参数有品质因子Q和灵敏度S,在谐振波长λres下,传统模式仿真可以得出群折射率ng,然后计算出器件灵敏度S。其中,波导模式的有效指数Δneff受包层折射率Δncl变化的影响,波导灵敏度Swg是一个无量纲的量,S单位为nm/RIU,R为微环半径。

微环耦合谐振方程

2πRΔneff=mλres

(1)

由式(2),式(3)计算芯片灵敏度S为[25]

(2)

(3)

图1 悬空跑道谐振器 图2 T型悬空直波导定向耦合器 显微镜图像的SEM横截面图

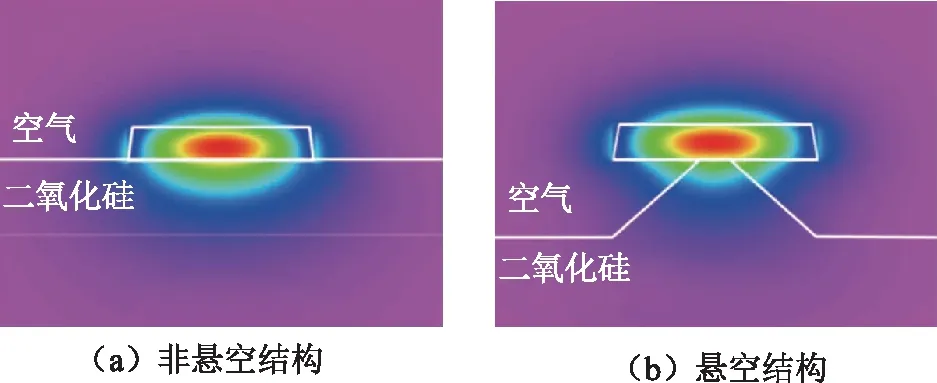

使用Rsoft软件计算,其中图3显示的是使用有限元方法计算尺寸相同的悬空结构和非悬空结构波导有效折射率neff和灵敏度Swg之间的关系,图4表示的是相应的模式场分布图。悬空结构呈现梯形形状,其中,二氧化硅底座顶部宽是200 nm。波长在1550 nm时,二氧化硅和氮化硅的折射率分别为1.45和2.01,形成高的折射率差,提高了集成密度。从图3中可以看出悬空结构的灵敏度总是好于非悬空结构。同时悬空结构底座的宽度对器件的灵敏度具有一定的影响,当底座宽度减小时相应的灵敏度会提高,而过窄的底座又会引起结构机械稳定性不好。当底座上宽为零时,得到Swg为0.3272,相应的ncl为1.34(此结果模拟中没有显示)。因此,制备芯片时需要权衡稳定性和灵敏度以选取底座宽度。

图3 悬空结构和非悬空结构时波导有效折射率和灵敏度相对于包层折射率变化的函数曲线图

图4 非悬空波导悬空波导对应的模式场分布图

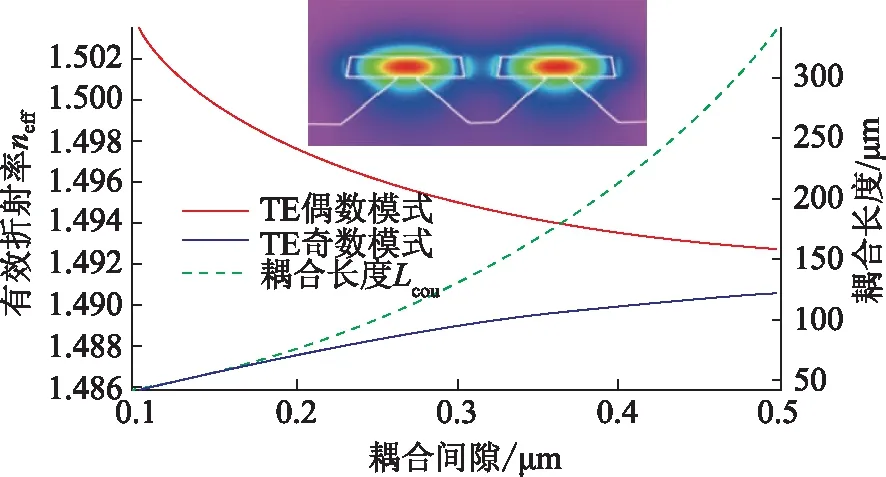

图5是一个悬空结构的定向耦合器在不同耦合间隙下的奇、偶高阶模式有效折射率和耦合长度的关系图,其中,插图是耦合间为350 nm时的偶阶模场分布图。定义光完全耦合进交叉波导的长度为Lcou,计算公式如式(4)所示。

(4)

由图5可以看出100 nm耦合间隙对应Lcou为44 μm。350 nm间隙对应耦合长度为167 μm。综合考虑芯片结构紧密性以及过小耦合间隙腐蚀速率不均问题,选取40 μm耦合长度的定向耦合器,相应耦合比是8.7 dB。实际在定向耦合器制备时会由于间隙区域湿法刻蚀速率不均引起悬空波导细微不对称。所以实际计算出芯片的耦合长度为173.7 μm,相应耦合比为9 dB。

图5 悬空型定向耦合器的奇、偶高阶模的有效折射率和对应的耦合长度作为耦合间隙的函数关系图

1.2 制造工艺

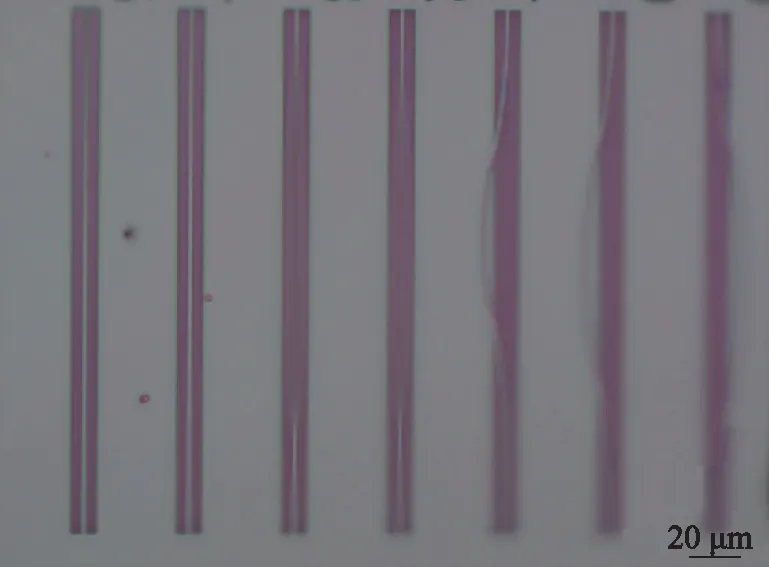

实验中,二维悬空结构的制备工艺与微电子器件类似,均是一系列的薄膜沉积、光刻和腐蚀的组合过程。考虑到晶片的易分裂性,首先在InP 衬底上通过等离子体增强化学气相沉积法(Plasma Enhanced Chemical Vapor Deposition,简称PECVD)制备4 μm厚的SiO2膜,然后经电子回旋共振(Electron Cyclotron Resonance,简称ECR)制备Si3N4膜。选用ZEP520A 做电子束光刻的掩模材料,通过电子束光刻和反应离子图案化蚀刻(Reactive Ion Etching,简称RIE)工艺在制备好的氮化硅膜上进行图案化刻蚀,得到集成光路图案。再沉积3 μm 厚的SiO2包层以增强耦合效果。通过AZ1500光刻胶掩模对准湿腐蚀工艺腐蚀对称窗口,然后将制备样品放入氢氟酸中形成T型悬空结构[26-27]。制备空气悬空结构过程如图6所示。在制备过程中,腐蚀速率不均将引起T型结构不对称,导致芯片性能下降。实验中对不同宽度氮化硅波导进行腐蚀,对比制备结果得出最佳腐蚀效果的波导宽度。如图7所示,从左到右波导宽度逐渐减小,可以看出在实际制作时,波导宽度越宽制备效果越好,波导宽度较窄会出现腐蚀失真,T型结构波导偏移。对比制备结果确定芯片波导宽度为1.3 μm。

图6 基于二氧化硅基座的T型悬空跑道环形氮化硅微腔谐振器芯片制作流程

图7 制备不同宽度直波导显微镜图像

1)PECVD膜沉积

PECVD技术可以在低温情况下实现光滑、均匀的膜沉积。它是通过电能电离气体产生等离子体,等离子体中活性高的化学基团经化学反应沉积形成固态薄膜。由于活性反应物质是通过气体相撞击而产生的,因此机器的基底温度可以控制在低温的状态。此技术广泛应用于温度敏感器件以及低热失配应力膜的沉积上。

2)湿法腐蚀

腐蚀包括湿法腐蚀和干法腐蚀。试验中选择设备要求低、简单易行的湿法腐蚀工艺,将基片直接浸泡在选定的腐蚀液中,基片未被光刻胶覆盖的部分会与腐蚀液发生化学反应,转换为可溶性物质而被去除。同时,在加工时,湿法腐蚀相比干法腐蚀侧向腐蚀的效果更好,有利于侧向腐蚀得到T型的悬空结构[28]。制备时对腐蚀步骤进行监控,避免形成底座过窄的悬空结构。过窄的底座机械稳定性差,会使波导位置偏移。悬空结构形成后,对样品背面抛光进行下一步测量。

2.3 芯片性能测试

测量芯片性能是通过放大自发发射源(Amplified Spontaneous Emission,简称ASE)发出非偏振光经偏振器和物镜后耦合进波导,最终得到耦合光波由光谱分析仪(Optical Spectrum Analyzer,简称OSA)测量分析的过程。图8给出悬空谐振器频带在C+L带宽的归一化透射光谱,其中的小罗纹来自悬空和非悬空周围环绕波导引起的法布里-泊罗干涉。在1550.4 nm谐振波长处,自由光谱(Free Spectrum Range,简称FSR)范围是5.48 nm,接近理论值5.74 nm,其中自由光谱算法如式(5)、式(6)所示。[29]

(5)

Lres=40×2+2π×20 μm

(6)

式中:Lres为实际微环谐振器长度。

图9显示的是1550 nm波长附近的放大光谱,其中品质因子Q达到1.6×104,半峰全宽0.094 nm。半峰全宽是指输出峰值功率的一半所对应的两个相邻的光波差,因此也称为3 dB带宽,Δλ3dB带宽是微环谐振器的一个重要参数,它决定了微环谐振器的光通道所能处理的最大数据率。3 dB带宽越窄表明微环谐振器对于波长的敏感性越高。3 dB带宽的表达式如式(7)所示。[11]

(7)

式中:K为直波导与微环的互耦合系数;t为直波导与微环的自耦合系数;α为传输因子。

品质因子Q反应了输出光谱的锐利度。当Q值越大时,说明谱线越尖锐,对波长的选择性越好,灵敏度越高,可表示为谐振波长与3 dB带宽的比值。

(8)

高品质因子Q有利于提高检测线,精确读出模式波长,但Q会受到谐振器损耗影响,包括辐射损耗、波导边缘和表面的散射损耗、直线和弯曲部分的模式失配损耗以及材料吸收损失[30]。由耦合和损耗关系得出该环形谐振器的消光比大约为9.2 dB。在实际测量中,应该注意到,半峰全宽和抑制比会受到光谱分析仪精度的影响,由于测量的半峰全宽很接近光谱分析仪的分辨极限,所以测量值可能不太精确,但足以大致证实该器件的性能。

图9 在1550 nm波长附近的放大光谱与理论结果比较

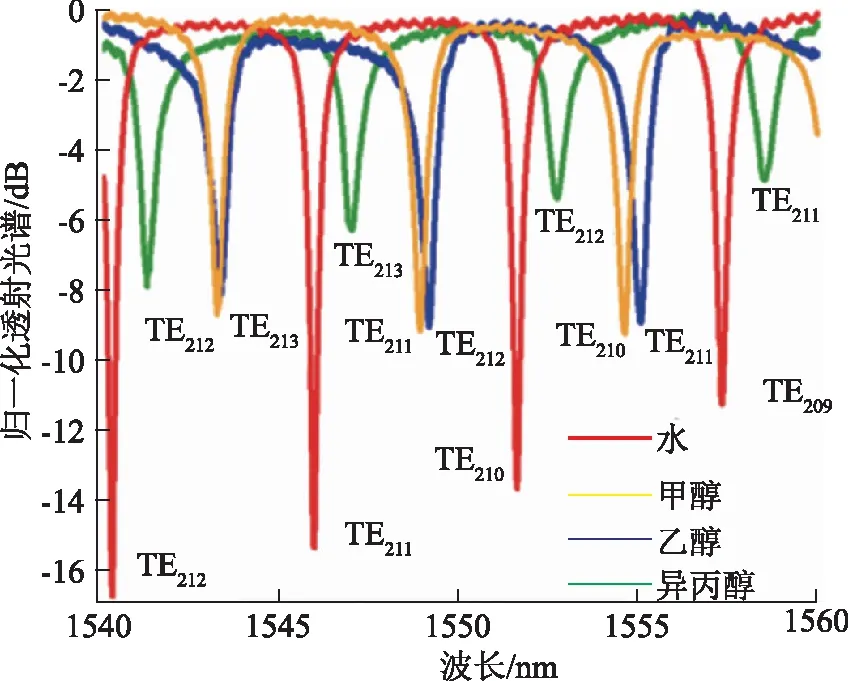

测量得到悬空结构芯片具有强偏振相关性以及高品质因子后,对悬空谐振器芯片表面滴加不同有机溶液进一步测量芯片灵敏度[4]。折射率是物质自带的内部属性,不同物质折射率不同,同时外界环境变化也会引起折射率的变化,基于此原理制造出多种折射率传感器。由于氮化硅微腔的强灵敏度,芯片表面滴加不同有机容液引起内部折射率变化,可以得到明显的光谱图像,由此实现氮化硅微腔传感器对不同溶液的传感应用。图10和图11给出滴加水(n=1.316),甲醇(n=1.326),乙醇(n=1.354)和异丙醇(IPA,n=1.364)的透射光谱,谐振器的模式被标记为如TEm的方式,其中m是方位序数[2]

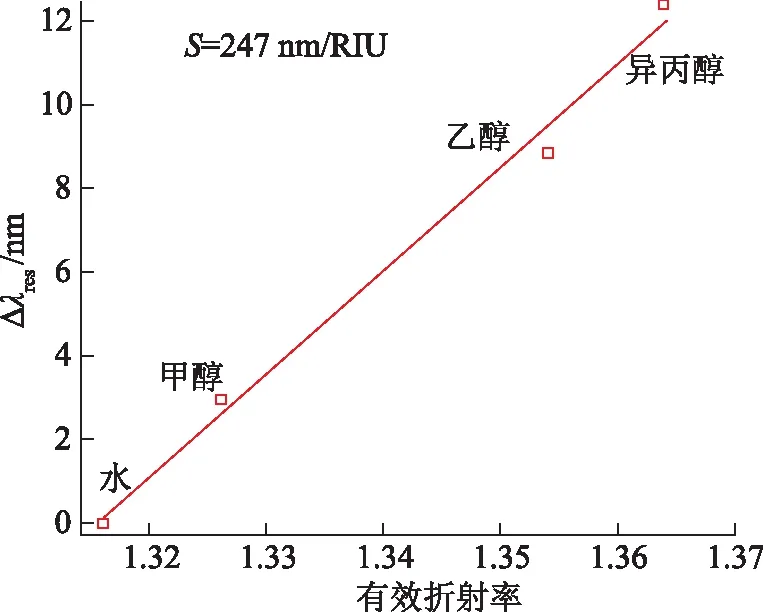

(9)

由图10和图11可观察到覆盖不同有机溶液的芯片整体仍表现明显的周期消光比和良好的偏振相关性,但不同的溶液对应的自由光谱范围、消光比有明显区别。芯片品质因子和消光比随覆盖物折射率的上升而下降,这是由于悬空谐振器的过耦合和增加的损耗引起的,其中损耗来自于材料在红外区的光吸收以及辐射损失。因此,芯片即可应用于有机液体浓度的传感测量,也可用于可见光范围的探测[2]。图11所示,在芯片灵敏度确定下,覆盖液体有效折射率的变化引起了谐振偏移波长的变化,变化基本满足线性相关性。其中水液体覆盖层的群折射率大概在1.944附近,随着液体的变化群折射率也会有细微变化。实验得到该悬空结构谐振器的灵敏度为247 nm/RIU,与理论计算值234 nm/RIU很接近。灵敏度受到制备过程中腐蚀速率的影响,不均匀的腐蚀速率导致制备二氧化硅底座不对称进而影响芯片灵敏度。由于波导弯曲位置模式轮廓外移和覆盖的有机溶液导致消逝场增强,使得实际灵敏度高于理论值,尽管如此,实验结果也近似理论数值,得出芯片可以实现增强灵敏度的效果。

图10 覆盖不同有机溶液的悬空谐振器归一化透射光谱

图11 随液体折射率变化的谐振偏移波长

2 三维氮化硅微盘检测器

2.1芯片原理及制造工艺

通过对于T型悬空结构芯片的设计、制造和测试,证明悬空结构波导芯片可以增大与探测物质的接触面积,相比非悬空结构灵敏度更好,集成密度高。同时,这种悬空波导结构,在波导末端容易实现硅基可见光探测器的单片集成,但T型结构中制备SiO2基座时,腐蚀区由于湿法腐蚀速率的不一致性导致基座不对称,上层氮化硅出现偏移现象,不容易保证芯片机械稳定性,针对这个缺陷接下来提出三维垂直耦合的结构,即微盘谐振腔与波导不在同一平面,采用将微盘悬空于波导上方的方式,得到稳定的悬空结构。并测验得出三维垂直Si3N4谐振器的强偏振相关性,在SiO2包层结构中只发生TE光的共振耦合,在空气包层的悬空结构中发生增强的TM光耦合。入射光由入射口进入,在传播过程中与上层微盘发生耦合。空气包覆的悬空结构中TM光与波导发生耦合,得到周期性消光比。但对TE光则只有微小影响。当包覆层为二氧化硅时,谐振特性发生变化,对TE光有作用,但对TM光无明显影响。垂直结构如图12所示,图12(a)给出了垂直结构的空间三维设计图形,其中下层选择SiO2材料做包层,上层放置Si3N4波导,又在波导上层悬空氮化硅微盘。图12(b)给出空气悬空结构的侧面图,在氮化硅波导和微盘之间存在二氧化硅间隙层以支持上层氮化硅微盘,呈现悬空结构。图12(c)展现了芯片制备后的显微镜图。

图12 垂直结构图

实验中对垂直结构的制备和二维结构相似。考虑到光滑平面可以高效耦合以及晶圆的溅射,采用ECR等离子体增强溅射的方法制备氮化硅。第一步在InP沉底上利用PECVD方式沉积4 μm厚SiO2膜,膜表面平坦化后再准备沉积200 nm厚的光滑Si3N4膜;第二步,对得到的沉积膜采用电子束光刻和反应离子束刻蚀工艺,得到设计的光子集成电路。其中选择抗蚀剂ZEP520A做电子束刻蚀的掩膜材料。然后继续沉积1.5 μm厚SiO2膜作为微盘与波导的间隙包层;第三步,对二氧化硅沉积后得到表面不平整的包附层,选择基于偏振技术的化学机械抛光(chemical-mechanical polishing,简称CMP)和反应离子图案化刻蚀(RIE)技术平坦二氧化硅表面。CMP技术中使用胶体二氧化硅做抛光液,完成后在二氧化硅表面得到一层400 nm厚的平滑ZEP520A覆盖层。然后选择CHF3/O2刻蚀气体采用RIE干刻蚀平坦膜表面。气体流量为40/3 sccm,射频功率为50 W。对掩膜物质刻蚀完全结束后,继续刻蚀二氧化硅层,当掩膜物质和二氧化硅层刻蚀速度相同时可以得到最佳刻蚀效果。并基于反射光谱学原理通过膜厚测量仪器监测刻蚀深度。最后得到平坦的二氧化硅层;第四步,在平滑二氧化硅层上再次沉积200 nm Si3N4层并基于电子阻挡层(electron-blocking layer,简称EBL)和RIE技术刻蚀氮化硅微盘。然后在形成的光路上通过PECVD沉积2 μm的二氧化硅包层。最后通过光刻胶AZ1500掩模腐蚀窗口,放入氢氟酸中形成悬浮结构。在对氮化硅膜进行刻蚀波导时,为了使沉积的1.5 μmSiO2包覆层与微盘形成更好的集成结构,采用CMP-RIE的平坦化技术抛光表面。这是因为采用现有的基于化学机械抛光方法去精细的控制氮化硅波导恰好露出并与微盘集成是很困难的。所以实验中采用通过优化光刻胶的烘干工艺及等离子体刻蚀的参数设置方法。当光刻胶的刻蚀速度与氧化硅的刻蚀速度完全一致时,波导的凸起结构在匀上光刻胶之后,可以获得相对平坦的胶平面。等离子体刻蚀过程中,波导基片的表面可被均匀的刻蚀掉。结合实时监控装置,刻蚀到达氮化硅波导层时停止。最后放入氢氟酸缓冲液中腐蚀窗口形成悬空结构。制备空气悬空结构过程如图13所示。

图13 三维悬空结构制作流程图

2.2 芯片性能测试

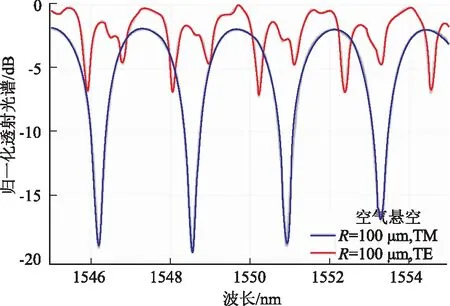

检验制备芯片特性的方法是:利用放大自发发射源(ASE)发射出非偏振光,将光通过消光比大于50 dB的偏振器得到偏振光,再经物镜耦合进芯片和微盘谐振器相互作用后,输出的光由一个光纤透镜收集传入分辨率带宽在0.01 nm的光谱分析仪中进行测量。如果选择分辨率可以达到pm级别的光谱分析仪效果会更好。图14给出了二氧化硅包层下不同半径的氮化硅微盘透射光谱,测量谱中直线是最大透射的标准参考线。出现的小波纹源于芯片面与面之间的法布里-泊罗干涉。分析测量结果得到:对TE光(图14中的实线),微盘半径增大,抑制比增加。微腔中的光模式可由麦克斯韦方程的复杂解得出,也可在计算中将微盘减少到二维近似,通过求解由贝塞尔函数[30]组成的超越方程来粗略地获得微腔有效模式。当腔和波导的模式有效折射率相等时,垂直耦合相位匹配。半径接近90 μm的微腔谐振耦合性能比较好。耦合的强度取决于相应的场重叠和波导与腔之间的相位失配。当由波导耦合进微腔谐振器中的能量与微腔损耗的能量平衡时,波导和微腔实现最大耦合。最好的耦合点在微腔半径90 μm处,此时TE光的有效模式与波导发生临界耦合,TM光的有效模式大于波导,不能耦合。对于空气悬浮型结构,TM光有效模式相应减小,达到可以与波导有效耦合的范围,而TE光模式由于直线波导具有较高的基模有效指数,导致微盘高阶模式被激发,出现图15中的现象,这与理论结果相似。实际上,直线波导的弯曲使得散射损耗减小,质量因子提高,同时自由光谱范围(FSR)随着微盘半径的变化而变化,使得理论与实际值存在微小偏差。

对一个100 μm半径的谐振器在1550.6 nm的谐振波长下,品质因子约为1.9×104,而耦合的半峰全宽(FWHM)宽度约为0.081 nm。一般情况测量的半峰宽度和抑制比会受到仪器分辨力的影响,可能不是很准确,但仍然可以大致证明共振性能。由理论和实际透射可知,TM光在有包层的微腔滤波器中仅存在弱谐振耦合。由图14中虚线可以看出其中透射率只有0.25 dB,几乎类似直线参考系,损耗只来自微盘的弱谐振耦合,与法布里-泊罗干扰相当。如图15所示相较于空气结构的装置,它的偏振相关性完全不同,在1550 nm波长处TM光抑制比大于15 dB,自由光谱范围在2.2 nm左右,质量因子约为104,TE光则以相对少很多的消光比获得透射性能。

图14 直的参考线和不同半径微盘谐振器输出的透射光谱

图15 半径100 μm的空气悬空结构谐振器的透射光谱

3 结论

介绍了基于二氧化硅基座的相对稳定性较高的T型悬空跑道环形氮化硅微腔谐振器。分析TE光特性,得到高于104的品质因子,约9.2 dB的中等消光比,自由光谱范围5.48 nm,灵敏度达到247 nm/RIU,可广泛应用在光学传感方面。对多层氮化硅垂直耦合微盘谐振滤波器研究得到其强极化偏振相关性的结构。二氧化硅包覆的微盘,品质因子超过104,TE偏振光可实现20 dB以上的抑制比,TM光则只有较弱的谐振耦合;对空气悬空结构,实验结果则恰恰相反,得到品质因子为4×103,自由光谱范围2.2 nm,对TM光刻实现大于15 dB的抑制比,而对于TE波,会激发出高次谐振模式,并且获得更复杂的传输特性,同时具有非常低的消光比,得到器件可以应用于传感器、偏振、波长解复用等方面。

对氮化硅微腔芯片二维和三维结构性能研究,得出悬空结构相较于以往的包埋结构设计大大节省空间,增加与探测物质的接触面积,提高芯片灵敏度,氮化硅的微腔结构得到高品质因子芯片,优化制造工艺使得芯片可以工业批量生产。证明了悬空结构芯片的优越性能,以及三维结构光子芯片的应用前景广泛。