污泥陶粒的制备及研究

2019-01-03薛凯旋林聪杨翔杨国良石力

薛凯旋,林聪,杨翔,杨国良,石力

(镇江建科建设科技有限公司,江苏 镇江 212004)

0 引言

污泥中含有大量的重金属、病菌、毒性有机质等,已成为影响水质及水域生态的重要因素。目前,污泥的主要处理方法包括填海、土地堆放及填埋等,但这些方法并未在根本上解决污泥的潜在危害。

通过分析污泥的化学组成成分,与其他材料进行混合,达到能够烧制出陶粒的条件,明确了污泥烧制陶粒的可操作性。利用污泥烧制陶粒,既实现了污泥的无害化处理,又具有巨大的经济效益。

1 原材料与试验方法

1.1 原材料

1.1.1 污泥

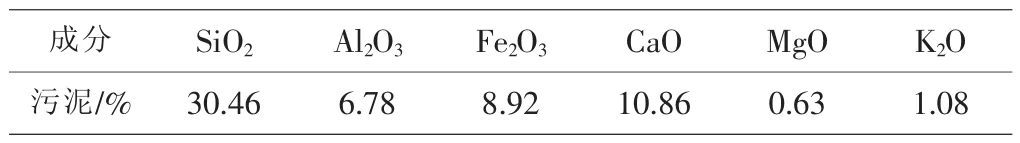

污泥源于镇江市高姿污水处理厂,含水率为76.7%,化学成分见表1。

表1 污泥化学成分

1.1.2 黄土

黄土源于公司附近,化学成分见表2。

表2 黄土化学成分

1.1.3 膨润土

膨润土为句容天王的膨润土,化学成分见表3。

表3 膨润土的化学成分

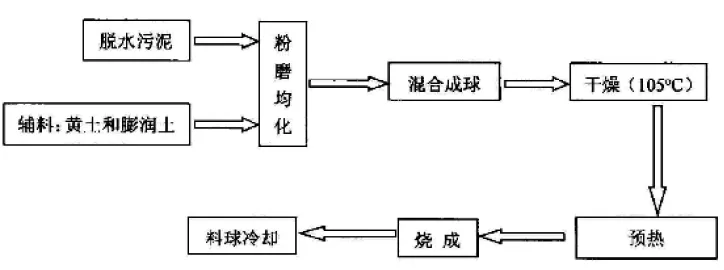

1.2 试验方法

陶粒烧制过程如图1所示,首先将污泥烘干,按比例与黄土和膨润土一起粉磨后,将原材料拌合水制成料球,将料球在 (100±5)℃条件下干燥2 h后,放入高温炉300℃下预热20 min,再在高温1 100~1 200℃下焙烧20 min。

图1 陶粒烧制过程

1.3 试验配比

根据相关研究表明,适合烧制优质陶粒的原材料化学成分为:SiO240%~79%;Al2O310%~25%;氧化物溶剂 (K2O+Na2O+MgO+CaO+Fe2O3)13%~26%。设污泥的范围为X,黄土的范围为Y,膨润土的范围为Z,可列出如下方程式:

得出,烧制污泥陶粒的质量百分比的取值范围:污泥0%~51%,黄土25%~100%,膨润土0%~49%。

据此制定初步实验配比如下表4。

表4 实验配比

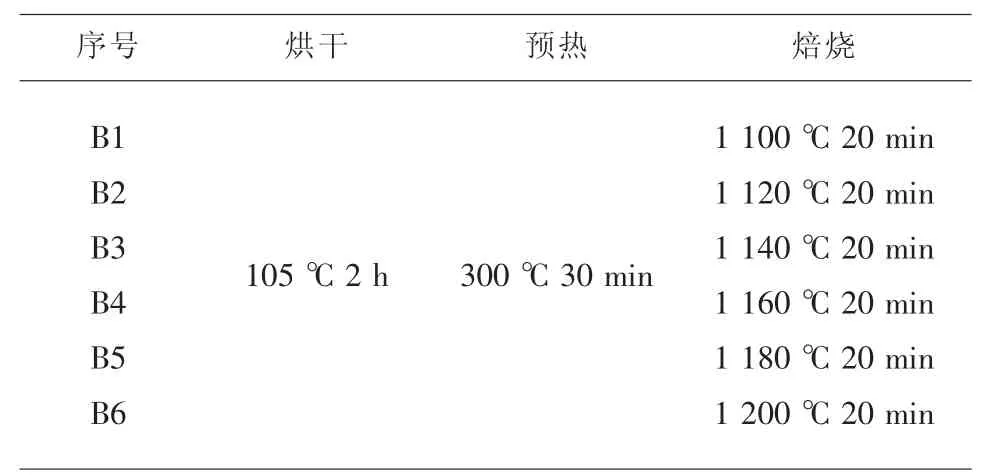

烧制方案:烘干温度105℃,时间2 h;预热温度300℃,时间30 min,焙烧温度1 100~1 200℃,初步方案见表5。

表5 初步方案

2 试验结果及讨论

由图2可以看出堆积密度最大都出现在1100℃,是因为该温度不能使坯料发生熔融反应,使得陶粒发生膨胀。其中,10%和20%污泥掺量的最小值出现在1 180℃;30%和40%污泥掺量的最小值出现在1 160℃;而50%污泥掺量的最小值出现在1 140℃。堆积密度的大小主要由体积膨胀效果决定,由此可以说明,随着污泥掺量的增加,最佳膨胀温度在降低。从整体看来污泥掺量越高,堆积密度越低。

图2 焙烧温度对堆积密度的影响

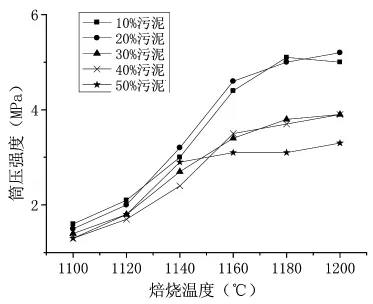

由图3可以看出除了20%污泥掺量的最高值出现在1 180℃以外,其他筒压强度随着焙烧温度的升高而增加,最高点均出现在1 200℃;50%污泥掺量的陶粒在1 140℃之前增速较快,其他的在1 160℃之前增速较快,随后增速放缓。30%、40%和50%污泥掺量的陶粒的筒压强度最大都未超过4.0 MPa,并且,在此条件下他们的堆积密度为740~790 kg/m3,参考轻集料密度等级表,800级的陶粒筒压强度应超过4.0 MPa,因此无法满足标准要求。

图3 焙烧温度对筒压强度的影响

由图4可以看出,吸水率随着焙烧温度的升高呈下降趋势。

由图5可以看出烧失率随着温度升高而增大,速度先快后慢。污泥掺量越多烧失率越大,这是由于污泥有机质含量多,烧失量大。

图4 焙烧温度对吸水率的影响

图5 焙烧温度对烧失率的影响

图6 焙烧时间对陶粒性能的影响

由图6可以看出:随着焙烧时间的增加,陶粒的堆积密度先减小后增大,在25 min时达到最小值710 kg/m2;筒压强度先增大后减小,在25 min时达到最大;吸水率先增大后减小,在30 min时达到最小;烧失率持续增大,速度先快后慢。

综上所述,可以得出比较适合本试验烧制陶粒的配比为:20%污泥+30%膨润土+50%黄土;焙烧温度为1 180℃,时间25 min。

3 结论

(1)烧制污泥陶粒的质量百分比的取值范围:污泥0%~51%,黄土25%~100%,膨润土0%~51%。

(2)试验表明,1 100℃不能很好的使坯料发生熔融反应,使得陶粒发生理想的膨胀。随着污泥掺量的增加,最佳膨胀温度在降低。从整体看,污泥掺量越高,堆积密度越低。

(3)试验表明30%、40%和50%污泥掺量的陶粒的筒压强度最大都未超过4.0 MPa,在此条件下他们的堆积密度为740~790 kg/m3,参考轻集料密度等级表,800级的陶粒筒压强度应超过4.0 MPa,因此无法满足标准要求。

(4)吸水率随着焙烧温度的升高呈下降趋势。

(5)烧失率随着温度升高而增大,速度先快后慢。污泥掺量越多烧失率越大,这是由于污泥有机质含量多,烧失量大。

(6)得出比较适合本试验烧制陶粒的配比为:20%污泥+30%膨润土+50%黄土;预热105℃,2 h;预热300℃,30 min;焙烧温度为1 180℃,时间25 min。