探究芯片环境温度及芯片壳体温度值∗

2019-01-03易艳春

汤 恒 夏 兵 易艳春

(1.第七二二研究所武汉迈力特通信有限公司 武汉 430035)(2.湖北师范大学 黄石 435002)

电子产品热设计工程师在确定其热设计方案是否合理时,一个关键的判决因素就是芯片所处的壳温和结温是否超过芯片制造商提供的Tc值及Tj值(及硅核结温)。纯自行理论计算,设计者对计算结果的偏差值很难准确把握,所以计算结果往往偏差较大。热力学研究人员,绘制了温升图或表,供设计人员使用,但此类图表仅能得出结构箱体内空气大致温度,不能提供设计者所需的温度分布图,也就不能查出芯片Tc值及Tj值。对机箱内进行温度测试,须等样机出来后方可进行,只能对热设计结果进行测试验证,设计者再根据验证结果对热设计方案进行修正优化。

有人错误地认为,芯片表面或芯片所附散热器表面的温度与芯片周围附近的环境温度相同,从而得出错误或不准确的热设计结论。此观点的错误之处在于:忽略了周围空气与芯片间的热边界层(亦称温度边界层)对温度的影响。根据流体力学与传热学理论,热边界层内温度梯度往往较大,是影响芯片散热的重要因素。

软件仿真模拟,是电子产品热设计领域近十几年来逐渐兴起的一种热设计手段,准确提供热源数值及分布、传热系数、材料特性、几何形状、几何尺寸及环境条件后,经过模拟后,计算机会显示出箱体内的热分布图(即云图),但要从热分布图中提炼出符合传热学理论的芯片Tc值及Ta值,对普通热设计者也是一个不小的挑战。

知晓了芯片的工作温度,就可通过计算或软件仿真获得芯片的Tc值及Tj值,通过得到的Tc值及Tj值,就可知晓热设计方案是否合理。

以下从流体边界层、芯片工作温度(环境温度)、通过软件仿真[1]获取Ta及Tc值等方面,介绍如何正确获取芯片Tc值的方法,然后举例实测验证。

2 边界层

2.1 边界层简介

在1904年海德尔堡(Heidelberg)数学讨论会上宣读的论文《具有很小摩擦的流体运动》中,普朗特指出:有可能精确地分析一些很重要的实际问题中所出现的粘性流动。借助于理论研究和几个简单的实验,他证明了绕固体的流动可以分成两个区域:一是固体附近很薄的一层(边界层),其中摩擦起着主要的作用;二是该层以外的其余区域,这里摩擦可以忽略不计。基于这个假设,普朗特成功地对粘性流动的重要意义给出了物理上透彻的解释,同时对相应的数学上的困难做了最大程度的简化。甚至在当时,这些理论上的论点就得到一些简单实验的支持,这些实验是在普朗特亲手建造的水洞中做的。因此他在重新统一理论和实践方面迈出了第一步。边界层理论在为发展流体动力学提供一个有效的工具方面证明是极其有成效的。自20世纪以来,在新近发展起来的空气动力学这门学科的推动下,边界层理论已经得到了迅速的发展。在一个很短的时间内,它与其他非常重要的进展(机翼理论和气体动力学)一起,已成为现代流体力学的基石之一。

2.2 热边界层

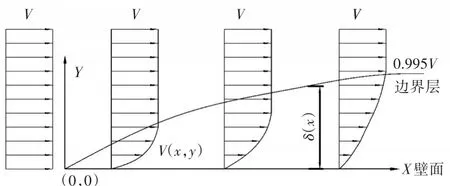

粘性很小(small viscosity)的空气流过散热器或芯片壁面(即表面),在粘性摩擦力作用下,靠近壁面的薄层空气,其速度将会被减小。紧贴壁面的空气会粘附在壁面上,与壁面的相对速度等于零,空气以层流状态流过壁面。由壁面垂直向外(如图1中的+Y轴方向),从Y=0开始,随着Y值的增加,空气的流动速度也会随着增加,直至与空气的流入速度相等。壁面的摩擦力:通过粘性向流体内部传递,使壁面附近流体速度远远小于来流速度。离开壁面距离的增加:壁面的阻滞作用减弱,空气流动的速度逐渐恢复[2~3]。

流体研究者把从壁面垂直向外的这一空气减速薄层称作空气边界层,此处我们称之为芯片空气边界层。图1是平行与壁面的芯片空气边界层示意图。边界层内从壁面(此处速度为零)开始,沿法线方向至速度与当地自由流速度V相等(严格地说是等于0.990V或0.995V)的位置之间的距离,记为δ。

图1 层流状态芯片空气边界层示意图

图2 空气边界层厚度

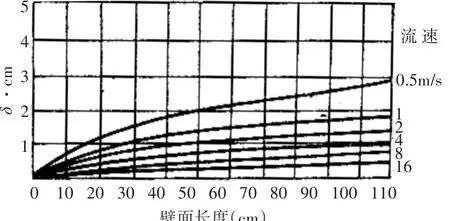

热边界层厚度与芯片或散热器壁面尺寸相比,热边界层厚度是一个较小的数量值,图2表示的是空气边界层厚度、空气流速及壁面长度的关系。

3 芯片表面热量转移

芯片空气边界层是对流传热过程中产生热阻的最主要区域。在此区域之外,温度梯度和热阻都可忽略。因此,关于芯片对流传热的探究,仅限于芯片温度边界层范围之内[4]。

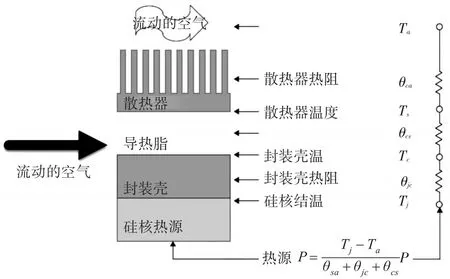

热量从散热器表面传递到热边界层空气中的转移率,取决于散热器表面的温度与热边界层外的空气温度的差值。差值越大,热量转移率越高;反之,热量转移率越低。假定芯片及其散热器周围对流流动的空气温度为Ta,对应于芯片厂家提供的工作温度,即环境温度。由于散热器自身热阻、以及散热器与芯片壳体间热阻均较小,可假定芯片壳体附近散热器表面的温度与芯片壳体温度Tc相同。在空气流过散热器及芯片表面过程中[5],随着图3y值的增加,空气流动速度从趋近于0开始,逐步增加到对流空气的最大速度;在热边界层厚度内,温度从Tc下降到Ta,如图3所示。热边界层的存在,导致ΔT=Tc-Ta的存在,而ΔT>0,所以 Tc>Ta,也就不可能出现Tc=Ta的情况。

由于散热器表面热边界层的存在,以及箱体内对流的条件,决定了Tc不可能与周围空气Ta相等。因此,要完整验证芯片热设计结果,既要测试散热器(或芯片)表面壳体的温度,又要测试其周围的空气温度(即芯片生产商提供的工作温度Ta)。

图3 芯片热量转移示意图

图4 芯片散热模型

4 芯片散热模型及示例

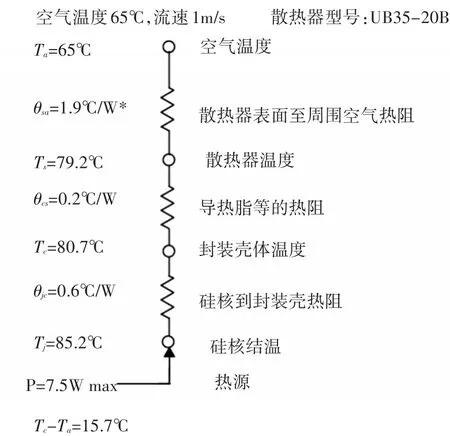

图4中的模型,表示了热源从芯片硅核通过芯片封装壳、导热填充料、散热器,最后散发到空气中的转移过程[6~10]。

依据此散热模型,以某厂家芯片为例,进一步说明Tc>Ta的情况。表1为该芯片的部分热参数值。

例如,该厂家推荐给该芯片使用高度为20mm的散热器,其具体型号是UB35-20B。通过分析,芯片结温低于100℃,可允许芯片周围的空气温度超过65℃。反之亦然,我们通过给定的Ta及对应的其它具体条件,我们可以计算出芯片的结温,从而判断芯片是否能够稳定工作。

4.1 软件仿真[11~12]

4.1.1 软件简介[13]

ICEPAK是ANSYS系列软件中针对电子行业的散热仿真优化分析软件,目前在全球拥有较高的市场占有率,电子行业涉及的散热、流体等相关工程问题,均可使用ANSYSICEPAK进行求解模拟计算,如强迫风冷、自然冷却、PCB各向异性导热率计算、热管数值模拟等工程问题[14]。

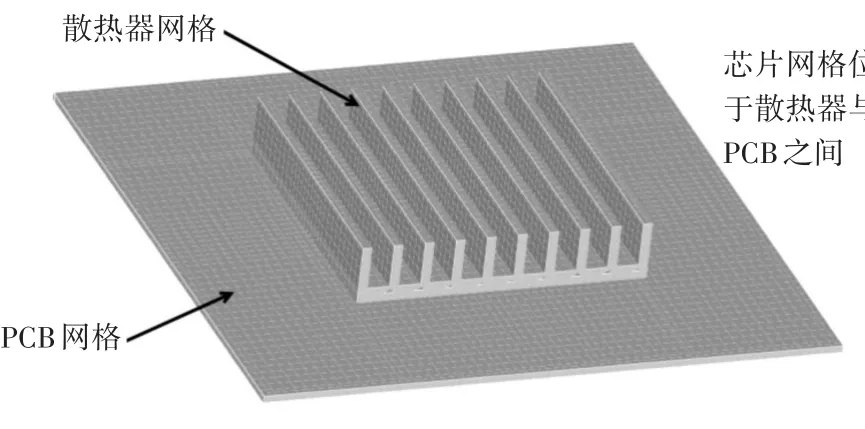

4.1.2 热模型的建立及网格划分

参照上述该芯片散热模型,建立其热仿真模型,采用连续的非结构化网格进行区域划分,芯片位于散热器下方,芯片焊接于PCB上,如下图所示。

图5 模型图

图6 温度显示云图

4.1.3 求解参数设置

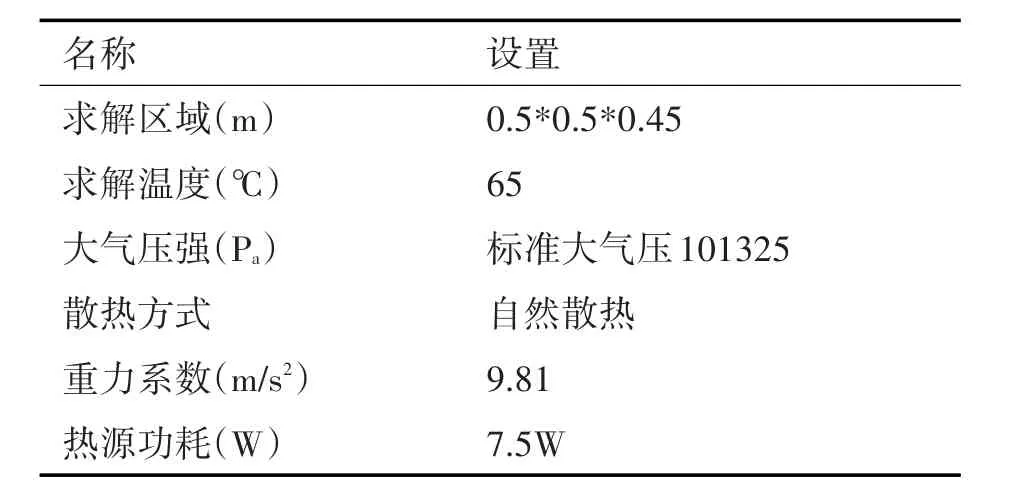

参照上述芯片热参数表,进行仿真参数设置,具体参数设置如下:

表2 仿真参数表

4.1.4 数值仿真模拟结果

求解结果如图6。

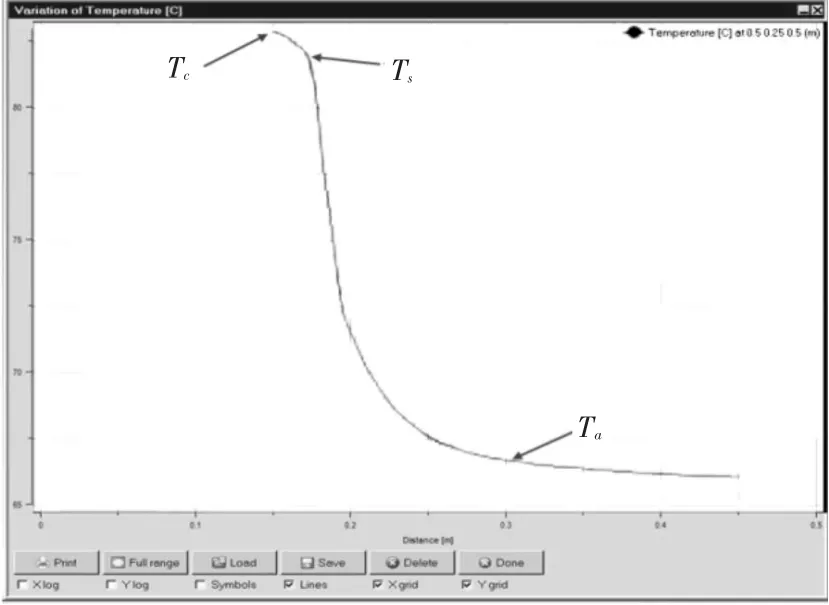

通过芯片封装壳体表面的中心点作一条法线,其对应温度曲线如图7所示。

图7 芯片壳体法线方向温度梯度变化曲线

由图通过仿真软件可读得:Tc=82.3℃、Ts=81.3℃、Ta=65℃,其中Ts是散热器表面温度。仿真结果,Tc与Ta间的差值是:

Tc-Ta=82.3-65=17.3℃。

4.2 分析及测试

具体分析及测试结果如下流程图[10~16]:

图8 分析及测试记录流程

测试结果,Ta比Tc低15.7℃。

4.3 仿真结果与测试结果的对比

仿真结果:Tc与Ta间的差值是17.3℃,实测结果Tc与Ta间的差值是15.7℃。两种之间存在一定的误差,仿真结果:

由对比分析可知:仿真结果与测试结果误差为9.2%。

5 结语

1)芯片空气边界层厚度与空气流速负相关、与壁面长度正相关,即空气流速越大,边界层厚度越小;壁面越长,边界层厚度越大。如图2中数据所示。

2)芯片空气热边界层是产生热阻θca的最主要原因(θca:芯片壳体至周围空气的热阻),因此Tc>Ta。

3)紧贴芯片壳体测得的温度是Tc值、或仿真软件模拟出的Tc值,不能被当做Ta值,否则会使热设计容余量过大,造成成本浪费。

4)温度探头必须放置于芯片空气热边界层厚度外边沿处,方可测得准确的Ta值,以判芯片是否工作在额定的工作温度范围内。