离心压气机非对称有叶扩压器拓稳流动方法研究

2019-01-03佟鼎田红艳刘欣源何海龙刘莹邢卫东吉建波李广瑞贾晓亮

佟鼎,田红艳,刘欣源,何海龙,刘莹,邢卫东,吉建波,李广瑞,贾晓亮

(1.中国北方发动机研究所柴油机增压技术重点实验室,天津 300400;2.河北工业大学机械工程学院,天津 300130;3.中国人民解放军驻616厂军事代表室,山西 大同 037036)

内燃机燃烧所释放的总能量中,有25%~30%被排气所带走。涡轮增压器利用这部分能量实现对进气加压,增加进气密度,提高内燃机各项性能指标。

随着内燃机强化程度的提高,所需求的涡轮增压器压比也不断提高,提高压比的直接效应就是叶轮进口马赫数增大,从而使工作范围变窄。传统涡轮增压离心压气机的稳定工作范围已不能满足增压内燃机工作特性线的需求,因此,拓宽高压比离心压气机的稳定工作范围,已成为高压比涡轮增压技术的主要发展方向和关键问题之一[1-4]。高压比离心压气机多采用有叶扩压器,由于扩压器通道内布置了导流叶片,因此存在小攻角来流时旋转失速的现象,相对于无叶扩压器离心压气机,稳定工作范围更窄,因此,其流动稳定性也得到国内外研究学者的广泛关注,并开展了大量的研究工作。Spakovszky[5]研究了扩压器无叶段泄漏流对压气机的影响,结果表明叶轮出口泄漏流明显减小了压气机的稳定工作范围,并以此为基础设计自适应边界阻塞控制策略,使压气机效率提高1%。Ohta[6]研究了有叶扩压器叶片前缘漩涡流动,结果表明,将扩压器叶片前缘设计成偏向叶片底部的锥形,有利于控制叶片前缘漩涡,提高压气机的稳定性。Hideaki[7]通过试验研究了扩压器安装角及稠度对压气机性能的影响规律。林韵[8]探明了蜗壳非对称结构导致的离心压气机内部流场非对称性对压气机喘振的作用机理,建立了非对称无叶扩压器扩稳设计准则,有效增大了离心压气机的工作范围。

本研究针对有叶扩压器离心压气机流动稳定性的提升,通过蜗壳非对称性对有叶扩压器内部流动的影响研究,改变蜗壳喉口处对应扩压器叶片分布形式以及叶片的安装角,提出了一种非对称有叶扩压器结构,并详细分析了有叶扩压器内部流动特性的变化,最终通过台架试验进行了验证。

1 数值仿真模型的建立

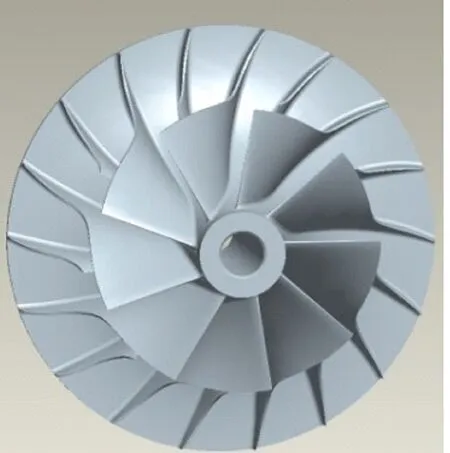

图1 离心压气机叶轮示意

研究对象为某高压比离心压气机,叶轮外径为176 mm,包括9支主叶片及9支分流叶片,几何模型见图1。

计算模型中包括叶轮、有叶扩压器及蜗壳。有叶扩压器及蜗壳流道见图2。

计算采用CFX求解器;为揭示周向的影响,采用全周计算模型;计算采用Shear-Stress Transport湍流模型和一阶迎风格式差分方法。

图2 有叶扩压器、蜗壳通道及叶片安装角示意

进口边界条件:轴向进气,温度298 K,压力101 325 Pa。出口边界条件:初始压力,质量流量。固壁边界条件:绝热,无滑移条件。

计算过程中采用出口条件给定初始压力,每个转速下均从大流量向小流量计算。当出口条件压力响应不明显时,采用质量流量,直到压比开始下降至接近压气机的失速点,当计算结果中残差呈上升趋势,结果参数值无法收敛时停止计算,认为已到达喘振边界。其收敛性判定依据有:全局残差和各块中残差下降3个量级;进出口流量相对误差小于0.5%,效率和压比收敛至定值或出现小范围的周期性振荡。

图3示出离心压气机有叶及无叶扩压器级网格,其中叶轮网格330万,扩压器与蜗壳网格240万。叶轮和蜗壳之间转静界面采用固结转子法进行数据传递。

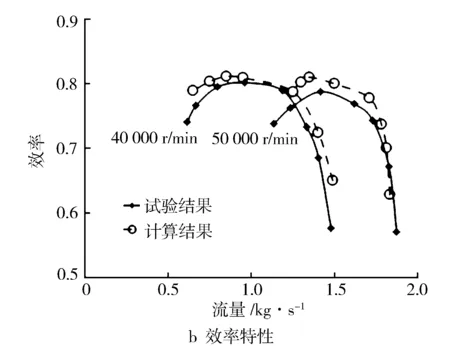

对称有叶扩压器离心压气机数值仿真模型计算结果与台架性能试验结果的对比见图4。

图3 有叶扩压器离心压气机级网格

图4 CFD仿真模型的标定结果

从图4可以看出,CFD较好地预测出了对应的高效率点和工作范围。在各个转速下,效率和压比随流量的变化趋势基本一致,且误差在可以接受的范围内,证明选取的数值方法是可信的。

2 仿真计算结果分析

通过CFD仿真分析研究蜗壳非对称性对周向对称有叶扩压器出口流动的影响规律,针对喉口处非均匀流动特征改变叶片喉口处的叶片位置分布,最后通过叶片角度的调整进一步优化扩压器内部的流动结构,并进行内部流动结构分析。

2.1 蜗壳非对称性对对称叶片扩压器出口流动的影响

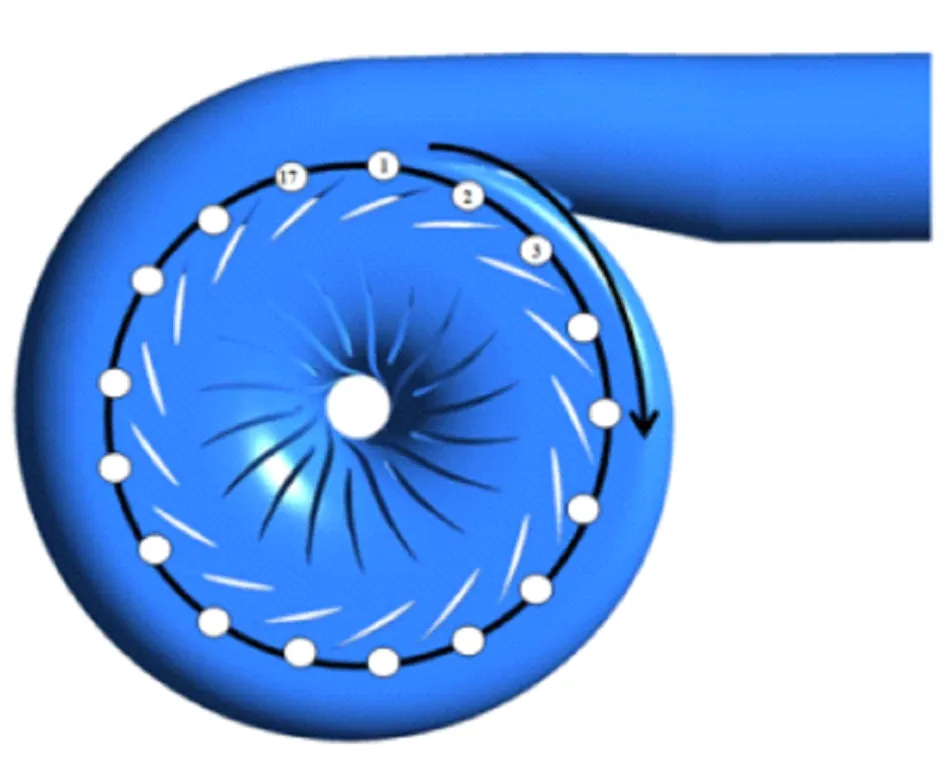

图5 扩压器上空间的标记点

为了分析有叶扩压器内的流动情况,取扩压器中截面空间周向均布的17个点进行数据分析,标记点见图5。

计算中,采用50 000 r/min为分析对象,扩压器内部压力变化见图6。

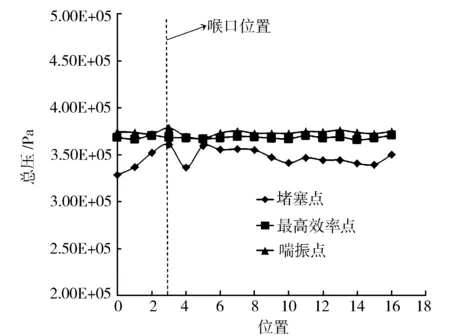

图6 不同工况点总压随位置点的变化

由图6可以看出扩压器出口处总压的变化情况,喉口位置对扩压器出口处的压力分布产生了影响,扩压器叶片进一步规范了扩压器内气流的流动。随着流量的减小,在喉口位置出现一个明显的高压区,高压区的位置逐渐向流动下游位置扩展。受流动影响,堵塞点压力在3~6点有一个先减小后增加的过程。

图7示出有叶扩压器通道内熵增的变化情况。由图7可以看出,随着流量的变小,高熵区在有叶扩压器内相对于喉口区域向下游发展,说明喉口的存在,引起了喉口位置与有叶扩压器流道内流动的变化,产生了较强的流动损失。当流量较大时,对应的喉口上游通道内流动损失也很大,这是因为从叶轮出口处的气流进入到蜗壳通道内压力比较高的位置,产生了强烈的逆压梯度流动,并且从叶轮出口处流出的气流在有叶扩压器内流动沿程较短,直接进入到蜗壳通道内,在喉口处出现了强烈的掺混效应。随着流量的减小,叶轮出口处气流的相对速度变小,流体在扩压器的沿程变长,喉口上游的流体将随旋转切向有一部分重新进入到喉口下游通道,从而使高熵区沿流动方向扩展。

图7 不同工况有叶扩压器内熵增分布等值线图

2.2 喉口叶片分布对压气机流动特性的影响

通过第2.1节的分析可以看出,蜗壳喉口的存在对扩压器内部流动产生了非常明显的影响,由于气流在扩压器内的压力得到提升,并且随着气流在蜗壳内的流动(蜗壳面积由小至大),所以流体流动在蜗壳内也是一个减速扩压的过程。而对于蜗壳内部的流动,理想状态是不存在压力突变的位置,压力一旦产生突变,对流动会产生明显的干扰作用,带来不必要的掺混损失,影响压气机的效率与稳定性。基于计算结果,通过进一步调整喉口处叶片扩压器的叶片分布形式,对喉口处压力进行整合,使得蜗壳流道内的压力分布更加均匀。

图8 喉口叶片分布改进形式方案示意

在对称叶片式扩压器的基础上,保证叶片安装角不变,调整喉口处的叶片分布,由于喉口位置叶片过于稀疏造成压比下降[9],因此将喉口对应两支叶片更改为一支(见图8)。

改进方案旨在改变喉口处的叶片分布形式,使叶片变得更加稀疏,这样从叶轮出口位置流出的气流在扩压器通道内的扩压程度将得到降低,从而改变喉口下游位置的流动状态。通过CFD仿真分析得到的50 000 r/min时压气机性能计算结果见图9。

图9 非对称改进方案与对称叶片扩压器性能对比结果

从图9可以看出,相比于对称有叶扩压器离心压气机,改进方案改变了喉口的叶片分布,从而增加了扩压器的流通面积,所以压气机的堵塞流量发生了明显的变化,而改进方案与对称有叶扩压器离心压气机的压比在小流量区域差别不大,这就为进一步调整喉口处扩压器叶片提供了充足的欲度。由于喉口处叶片分布的调整,流量特性发生了一定的变化,所以在大流量区域,改进方案较对称有叶扩压器效率有明显的提升,在小流量区域二者差异不大。

由图10可以看出,对于堵塞工况而言,两种有叶扩压器的近喉口的0°区域,扩压器4个叶片处出现低压区,其他叶片出口处压力分布相对较均匀。非对称改进方案堵塞流量要高于对称叶片扩压器,叶轮叶片出口速度相对较大,造成喉口区域上游流动分离略大,出现的低压区要高于对称叶片扩压器。在最高效率点,二者之间的差别并不是特别大,对称有叶扩压器低压区向蜗壳喉口下游位置扩展,虽然近喉口位置叶片分布不同,但是由于叶片出口气流角的变化,流动在扩压器内部更均匀顺畅,所以在最高效率区差别不特别明显。在近喘振工况点时,对称有叶扩压器低压区继续向下游扩展,但是改进方案中针对喉口位置的改变使得喉口叶片处产生了分离,存在进一步优化空间。

从计算结果来看,堵塞点已经能够得到流动范围的拓宽,为了分析喘振工况点的流动情况,可以进一步结合流线分布分析扩压器内部的流动情况。

由图11可以看出,改进方案在改动后的扩压器单个叶片处出现了回流,进而造成扩压器内部流动失速。因而可以改变叶片安装角,进一步优化该区域内的流动状态。

图11 非对称改进方案与对称叶片扩压器近喘振点流线分布

2.3 喉口叶片角对压气机流动特性的影响

针对近喘振工况时扩压器叶片的流动分离,调整喉口下游处叶片角,不改变该叶片进口安装角(依然保持为60°),改变出口叶片角(由24°降低为20°),改进方案见图12。

图12 改进叶片角方案示意

通过图13的压比特性与效率特性的对比分析可以看出,相比于原始方案(进口60°,出口24°),改进方案(进口60°,出口20°)在较大流量工况点压比和效率都得到了明显的提升;随着流量的减小,达到的最高压比和效率值差异不明显;而到了较小流量工况点,改进方案的稳定性以及性能也比原始方案要有明显的改善。这说明叶片出口角的改变对特性的改善起到了较好的作用,证明了角度调整方案的可行性。

图13 改变出口角后的压气机性能对比

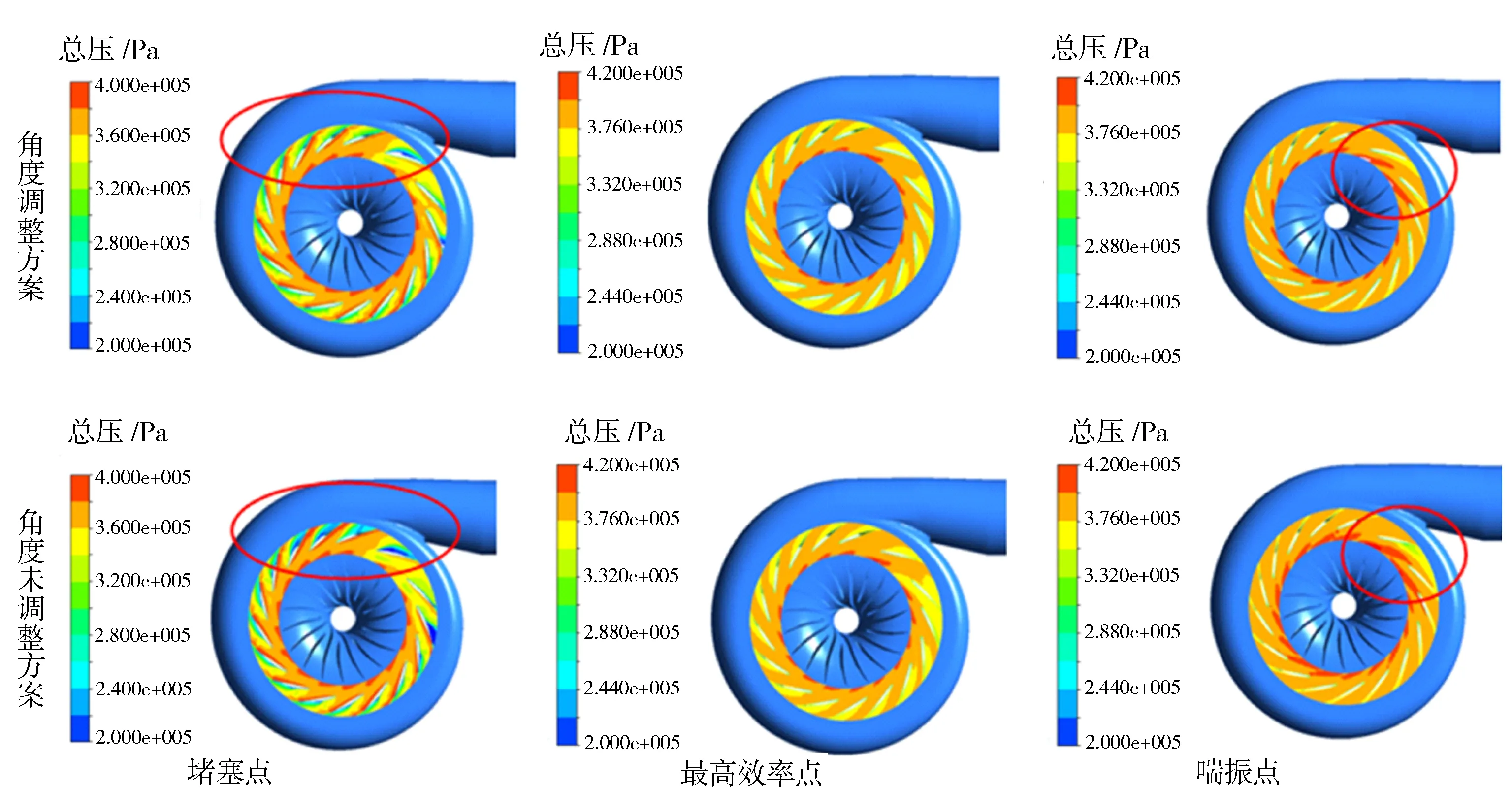

图14示出改变出口角后的压气机总压分布对比。通过堵塞点压力分布可以看出,相对于原始方案,在保证出口静压相同的计算条件下,改进方案的低压区明显减小,而低压区向下游的扩展程度也得到了减弱,压力分布变得更加均匀。这就解释了在压力特性中,改进方案能够明显提升大流量区域的压比。在高效率点,两种方案在压力特性与损失特性上差异不大,所以在特性的表征上(压力特性与效率特性)也没有明显的差别。当流量减小以后,低压区出现在所调整叶片的下部,主要是叶轮叶片出口气流角变化所致,对比于原始方案,改进方案低压区明显变小,所带来的直接影响就是扩压器内的稳定性得到了明显的提升。为了更进一步分析近喘振点内部流动情况,可以结合流线分布进行分析。

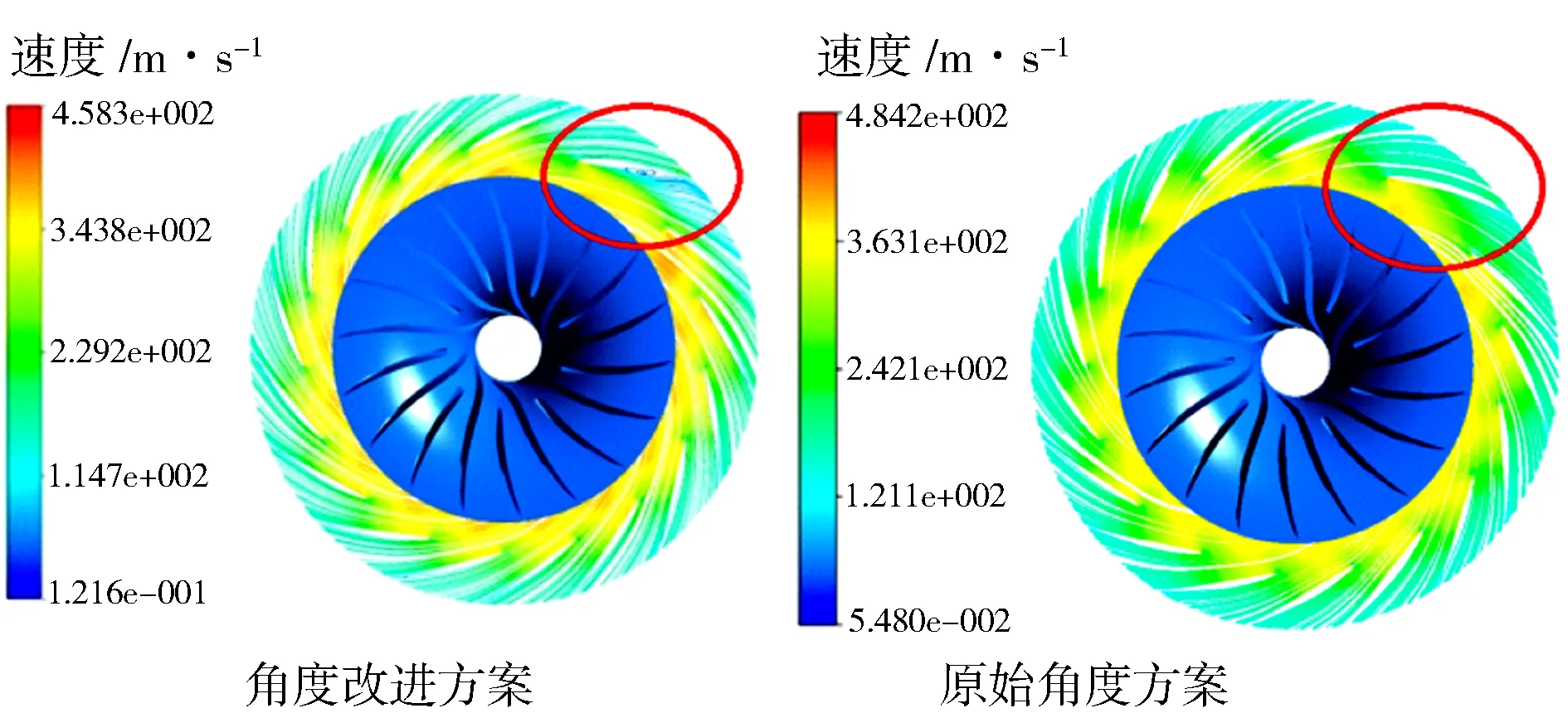

通过图15近喘振点流线分布可以看出,通过调整叶片角,喉口处对应叶片的回流区得到了减弱,从而对小流量工况点起到了明显的改善作用。

图14 改变出口角后的压气机总压分布对比结果

图15 角度改进方案与原始角度扩压器近喘振点流线分布

3 试验验证

通过CFD仿真结果可以看出,通过对对称有叶扩压器喉口处叶片分布和角度的调整,可以进一步优化有叶扩压器离心压气机的性能,本节对最终调整分布和角度的方案进行了台架性能试验的验证。

试验原理图见图16。压气机涡轮端由气源提供动力,通过气源提供空气进入燃烧室燃烧,为涡轮提供高温高压燃气。涡轮转速主要是通过涡轮进口流量、压力和温度来调节。试验控制台显示参数稳定后开始采集数据。测试过程一般从压气机大流量端开始,根据实际需要保持一定的流量间隔,逐渐减小流量,直到接近压气机的喘振流量工况。

为了完成对比,针对对称有叶扩压器及优化的非对称有叶扩压器离心压气机进行了压气机性能试验测量,对称叶片扩压器及非对称叶片扩压器试验样件见图17。性能对比试验结果见图18。

1—双扭线流量计;2—流量计压差传感器;3—压气机入口温度压力传感器;4—转速传感器;5—待测压气机;6压气机出口温度压力传感器;7—电动排气控制阀;8—电动微调阀;9—涡轮;10—机油滤清器;11—回油泵;12—机油泵;13—换热器;14—机油箱;15—燃烧室;16—燃油流量计;17—点火及切断装置;18—燃油调节阀;19—燃油箱;20—燃油泵;21—进气流量计;22—进气调节阀;23—进气旁通阀;24—风机。图16 试验原理图

图17 对称叶片扩压器及非对称叶片扩压器试验样件

图18 压气机性能对比试验结果

从试验结果上看,相比于对称有叶扩压器,非对称有叶扩压器在高压比区域优势比较明显,高转速区域喘振流量和堵塞流量都有一定的变化,整体的流量范围得到了拓宽。以50 000 r/min为例,原始对称有叶扩压器压气机流量范围为1.18~1.53 kg/s,改进之后为1.16~1.548 kg/s,整体流量范围拓宽10.86%。

4 结论

a) 蜗壳喉口的存在对叶片式扩压器出口的流动产生了强烈的影响,高压区随着流量的减小逐渐向喉口位置下游扩展,带来的流动损失分布也基本一致;

b) 整体特性上,改变喉口处的叶片分布能够使流量范围变宽,能够扩大流动的堵塞流量,但是在小流量工况点存在明显的流动分离;可通过叶片分布的改变扩大离心压气机的流动范围,但是扩压器内的流动分离和损失加剧;

c) 通过叶片角分布的调整可以看出,改变喉口处的叶片角分布能够提升流动的稳定性,降低流动损失,能够有效提升压气机的稳定流动范围,尤其对提升小流量工况点的特性有明显的帮助;

d) 针对对称有叶扩压器及优化的非对称有叶扩压器离心压气机进行了压气机性能试验测量对比,对比结果表明,在高压比区域,非对称有叶扩压器较对称叶片式扩压器离心压气机流量范围提升10%左右。