重型牵引列车尾流结构特性分析

2019-01-03孙少云廖庚华李春鹏姬亚鹏

陈 涛,孙少云,廖庚华,李春鹏,姬亚鹏

(1. 一汽解放汽车有限公司,长春 130011;2. 一汽造型设计院,长春 130013)

随着国家对节能减排的愈加重视,特别是于2018年2月发布的《重型商用车辆燃料消耗量限值》(第三阶段),对商用车燃料消耗量的限值更加严格,而作为降低整车阻力主要措施之一的空气动力学的作用也日益显著。气动阻力分为压差阻力和摩擦阻力,其中主要是压差阻力,而压差阻力很大程度上取决于尾涡的结构特性。研究表明,重型牵引列车尾部气动阻力约占整车气动阻力的20%~25%[1-3]。同时,随着智能化和自动化驾驶技术的快速发展及日趋成熟,队列行驶作为车队提高运输效率的主要措施,可有效减少燃料消耗和废气排放并保障交通安全[4]。车辆队列行驶减阻的主要原理是缩短相邻两车行驶间距,后车(正压区)进入前车的尾流负压区,在距离合适的情况下减小了前车的负压值,两辆车的流场发生相互影响,达到整体减阻的效果,这对降低整车及车队整体风阻研究尾流的结构特性尤为重要。

目前关于载货车尾流的研究[1-2,5-11]主要集中在减阻措施的效果,而对尾流的结构特性分析和减阻机理的研究较少。杜广生等[12-13]、胡兴军等[14]对载货车的尾流流谱及减阻机理进行过详细分析;SCHUETZ[3]和姜佳男[11]对牵引列车的尾流结构进行了简要分析。对于卡车队列行驶的研究[4,15-17]主要集中在两个以上车辆的减阻效果上,未见通过单个车辆的尾流分析对队列行驶距离的预测。本研究对平头驾驶室重型牵引列车的尾流结构及其对阻力的影响进行模拟计算分析,在此基础上提出了改进措施并进行验证,同时根据单个车辆的尾流速度、压力随着距离增加的恢复情况,对卡车队列行驶的减阻效果进行初步预测。

1 数值模拟方法

1.1 基本方程

本研究采用基于离散格子玻尔兹曼方法(Lattice Boltzmann Method,LBM)的Power FLOW软件进行模拟计算分析。LBM是介于微观分子动力学模型和宏观连续模型的细观粒子动力学模型的流体模拟计算方法[18-20],如图1所示。Boltzmann认为,虽然单个粒子(或分子)的运动没有规律可循,但若干个粒子的无规则运动却会影响流体运动的宏观参数,所以通过对大量离散粒子的统计分析就可得出流体运动的宏观特征。因此,Boltzmann利用概率描述粒子系统所有可能的状态,根据统计定律得到了Boltzmann方程,又称为输运方程。

图1 三种流体力学计算模型

Boltzmann方程为:

式中:f(x,v,t)为分子速度分布的概率密度函数,表示在时刻t、空间位置x处、速度为v的单位体积内的分子个数;C(x,v,t)为分子碰撞算子,满足三大守恒定律。

以三维空间流场中的任一点为中心点建立一个单位体积的晶格,在每个节点上假设有一个粒子。在单位体积晶格内气体分子的速度实际上是一个连续概率密度函数,将其用m个粒子的速度(Power FLOW软件使用19个粒子,即m=19,如图1b所示)替代,则分子概率密度函数由粒子离散速度变量表示为:

任何一个粒子在晶格内的运动过程可以看成移动和碰撞的复合运动,而在经过Δt的时间后,粒子的速度分布可以迭代求得:

而对应的密度、动量、能量三个宏观物理量可以表示为:

从粒子速度状态迭代求解方程可知,Power FLOW软件使用瞬态求解,可以提高尾涡的计算精度,有助于捕捉尾涡的瞬态特征。

1.2 湍流计算方法

Power FLOW软件使用非常大涡模拟,在雷诺数Re<10 000时,进行直接求解;在高雷诺数下,对于小尺度耗散作用和中等尺度以惯性作用为主的湍流使用RNG湍流模型进行求解,仅对在Kolmogorov范围(局部各向同性)以外的各向异性的湍流进行直接求解。这种非常大涡的湍流模拟方法可以准确地计算尾涡的分离和发展。此外,SUN等[21]、LIAO等[20]和HEINECKE等[22]都对Power FLOW模拟计算商用车外流场的计算精度进行了详细的试验验证和对比。

2 计算模型及边界

牵引列车的几何模型如图2所示,整车基础状态下的主要尺寸参数(长×宽×高)为17.28 m×2.55 m×4.00 m。牵引列车的尾部详细结构如图3所示。为了保证计算模型与实车几何的一致性,主要迎风面及分离区域选用了以下参数:车身面网格尺寸25 mm;底盘50~100 mm;分离区域12.5 mm;车厢是主要计算关心区域面,网格尺寸选用12.5 mm;整车面网格数1 913.15万个。

图2 牵引列车几何模型

图3 牵引列车尾部结构

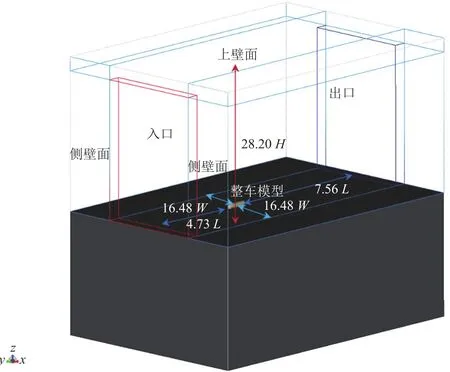

模拟计算域如图4所示,宽度为86.56 m,高度为116.81 m,长度为229.72 m,阻塞比为0.1%,可以较好地模拟车辆实际道路行驶的状态[23]。计算模型的体网格布置如图5所示,对于整个车厢及其尾流进行了局部加密,加密尺寸为5 mm,与SAE Standard J2966[23]对LBM算法要求的网格尺寸一致,同时文献[21]和文献[23]里的试验数据验证了仿真网格尺寸的有效性。由于驾驶室进气格栅处的几何尺寸较小,为保证计算精度,使用2.5 mm网格加密尺寸,整车最外面计算域网格尺寸为2 480 mm,网格尺寸增长比为2,总网格数为23 948.51万个。

计算模型及边界主要参数见表1。由计算特征值表示的压力与重力之比[24]为:

由式(8)可知,此计算模拟中的重力可以忽略。

表1 计算模型及边界主要参数

图4 模拟计算域

图5 计算模型的体网格布置

3 尾流分析

整车压力及阻力发展曲线如图6所示,分析结果表明尾部阻力占整车阻力的23.6%,与国外牵引列车的占比相当。根据大涡理论,湍流并非完全随机运动,其通常存在一种可以被检测和显示的拟序结构,又称大涡拟序结构。大旋涡对于平均流动有比较明显的影响,大尺度涡从主流中获取能量,通过相互作用,破碎为小尺度涡,在此过程中能量从大尺度涡传递到小尺度涡,小尺度涡的主要作用是耗散能量[25]。因此,可先根据平均后的结果进行尾部大尺度涡的速度和压力分布,确定尾涡结构和阻力的关系,然后结合平均和瞬态结果评价主要能量损失区域,从减少能量损失的角度实现减阻。

图6 整车压力及阻力分布

3.1 尾涡纵向切面分析

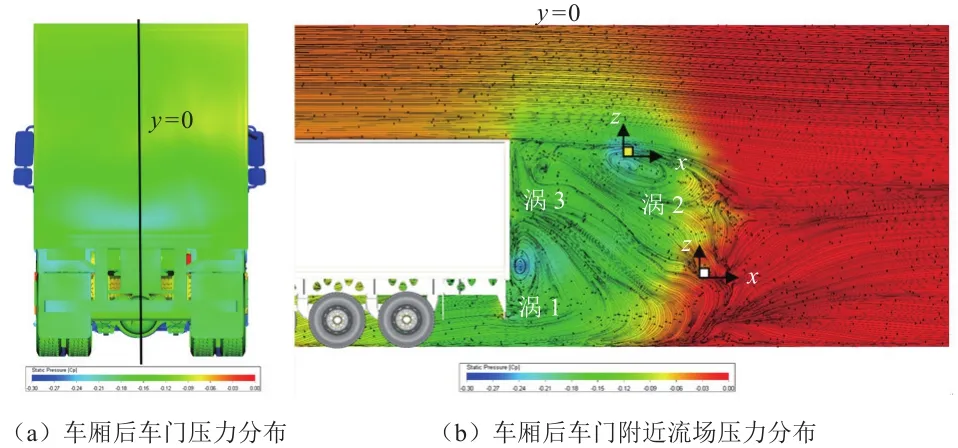

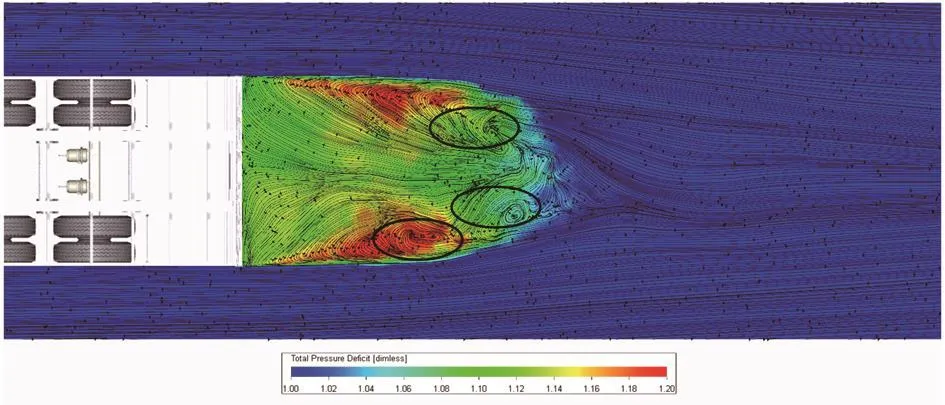

牵引列车的整车气动阻力,有近1/4的阻力是由车厢后车门负压造成的。如图7和图8所示,在车厢尾部附近的流场中,从流线的方向和涡区压力可知,影响后车门压力分布且尺度比较大的涡有3个:在车厢下面,贴近地面上有一个上卷旋涡;在车厢顶部有一个下卷旋涡;在车厢尾部上方也有一个上卷旋涡。车厢下面贴近地面的上卷旋涡和车厢顶部的下卷旋涡,都是由于气流越过车厢一段距离后,由于逆压梯度造成的旋涡回流。由于车厢底部贴近地面的气流速度较低,在遇到逆压梯度时,会导致其没有充分发展就较快地回流,回流的气流没有垂直冲击在车厢尾部,同时涡心位置距离车尾较近,易导致车厢尾板底部的负压幅值较大。此涡在斜向上冲击到尾板中上部时,产生的二次回流正好与车厢顶部快速气流产生的下卷涡交汇,导致车厢尾部上面的负压幅值较小,但影响了车厢顶部下卷涡回流冲击车厢背面。

图7 左右对称面的尾涡流场

图8 左右对称面的尾涡压力场

在不考虑重力的情况下,从归一化的伯努利方程得到的总压方程为:

式中:Cpt为总压;Cp为静压;Cpk为动压;p为流场中某点的静压值;p0为静压为0时的参考值;2ρ为空气密度;为自由来流速度;v为流场中某点的速度。

对于能量损失的评价,除了查看损失值的大小,也要通过查看能量损失较大的空间体积及尺寸来进行综合判断。由归一化的伯努利方程可知,总压力能损失为1时,总压力能为0。同时,由图9可知,一般涡流中心的损失都较大,这意味着总压力能为0的等值面就是较大能量损失的空间体积大小。因此,如图11所示,测量出Cpt=0等值面的x方向尺寸与车高尺寸的比值作为归一化的尺寸,对较大能量损失空间体积的大小进行评价。牵引列车尾涡能量损失较大区域的纵向尺寸值为1.23。

图9 纵向对称面的尾涡总压力能损失分布

图10 计算时间t=3.01 s时左右对称面的尾涡总压力能的损失分布

图11 Cpt=0的等值面

通过对比图11中的上下两幅图可知,Cpt=0的等值面也正好是尾涡分离的分界面[26-27]。如图7和图8所示,对于尾涡中的点可以根据其位置的速度是否为0将其分为两部分。在尾涡下部Cpt=0上取尾涡点1(白色),该点的速度为0,沿着x的负向向内dx,向上沿着z方向取dz长度的微元,对其进行受力分析。在微元的x方向的外表面压力为0,-dx面上的压力为负值,因此,微元将沿着x方向的负向向车厢运动,Cpt=0等值面内部的尾涡点1将流向里面,外面的受力相反,将脱离尾涡向外运动。在尾涡下部Cpt=0上取尾涡点2(黄色),其速度为无量纲(v/v0)值0.3,则根据Cpt=0,可知其机械能总和为0。先假设尾流不考虑粘性,尾涡点2如果沿着其速度方向一直向x正向运动,当到达p=0位置时,其速度v=0,不能脱离尾涡,所以Cpt=0的等值面也是尾涡分离表面。

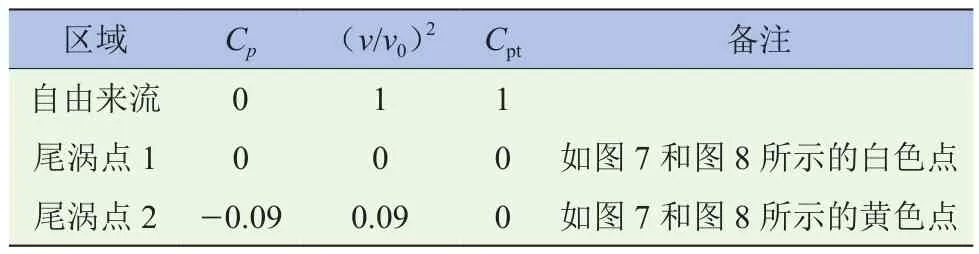

表2 尾涡中总压Cpt=0等值面上空气质量点的受力和能量分析

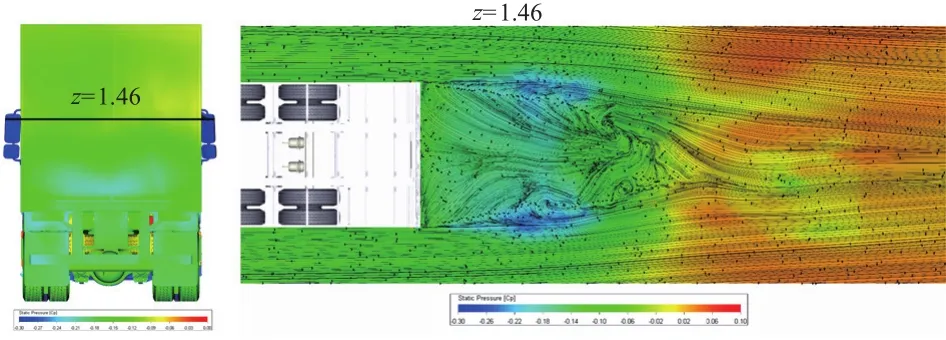

3.2 尾涡z向切面分析

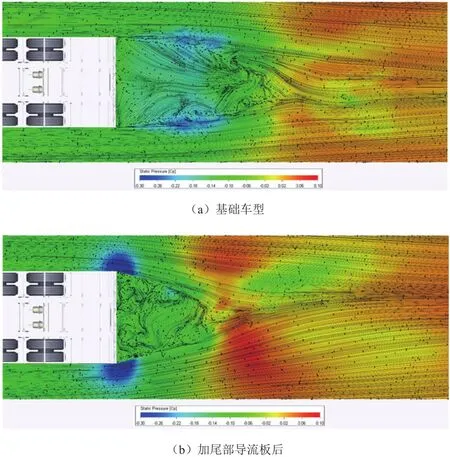

如图12和图13所示,从车厢尾涡的z向切面中可知,在车厢尾部有两个从纵向对称面向外的大涡,两个大涡基本对称,同时在远离车厢尾部的地方有3个较小尺度的涡。车厢尾部的大涡是车厢底部的上卷尾涡打到车厢尾部的流速较低,并受到两侧分离的高速气流的带动形成的。尾部3个较小尺度的涡也是两侧分离的高速气流带动内部低速气流产生的内卷涡。从车厢尾涡的尾部可以看出,尾部的3个小尺度涡在回流向车厢尾部时,没有将快速气流传递的动量传给中心主流的两个漩涡,因而不能进一步减小车厢尾部的负压,导致较大的能量耗散,如图14所示。

图12 z向切面的尾涡流场

图13 z向切面的尾涡压力场

图14 z向切面的尾涡总压损失

4 尾流分析应用

4.1 尾部减阻改进验证

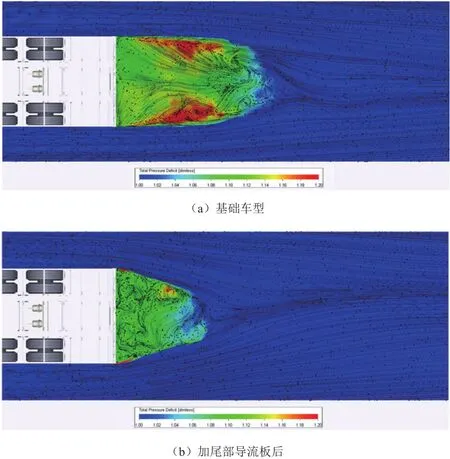

由上文的尾涡分析可知,车厢顶部尾涡下压使其与上卷尾涡在回流至车厢尾部方向产生冲击的同时减小掺混,因此导致的能量损失可减小阻力。两侧尾涡要向内挤,以减小其发展过程中的较小尺度涡的能量损失,使车厢尾部两个较大的对称涡能在尾涡的尾部交汇,并产生回流至车厢尾部,使其更对称。同时,尾涡的整体体积减小可减小阻力,应该使车厢尾部下面的上卷涡向外发展,涡心位置后移,同时引导其回流,流向能正向冲击车厢尾部,从而减小能量损失,进而减小阻力。车厢尾部的具体结构如图3所示,考虑到下部加板子的工艺实现性不好,仅在车厢上部和侧面加装尺寸是车厢宽度一半的导流板,且与车厢各面成15°夹角,以此达到上文分析的结果。导流板的结构及安装参数如图15所示。加了尾部导流板后的计算结果对比,如图16~19所示,基本达到上述尾流改进效果,并实现了整车减阻3.7%,这与文献[6]的试验结果一致。

图15 尾部导流板

图16 z向切面的压力场对比

图17 z向切面的尾涡总压损失对比

4.2 队列行驶距离预测

图18 尾压对比

图19 尾涡形状对比

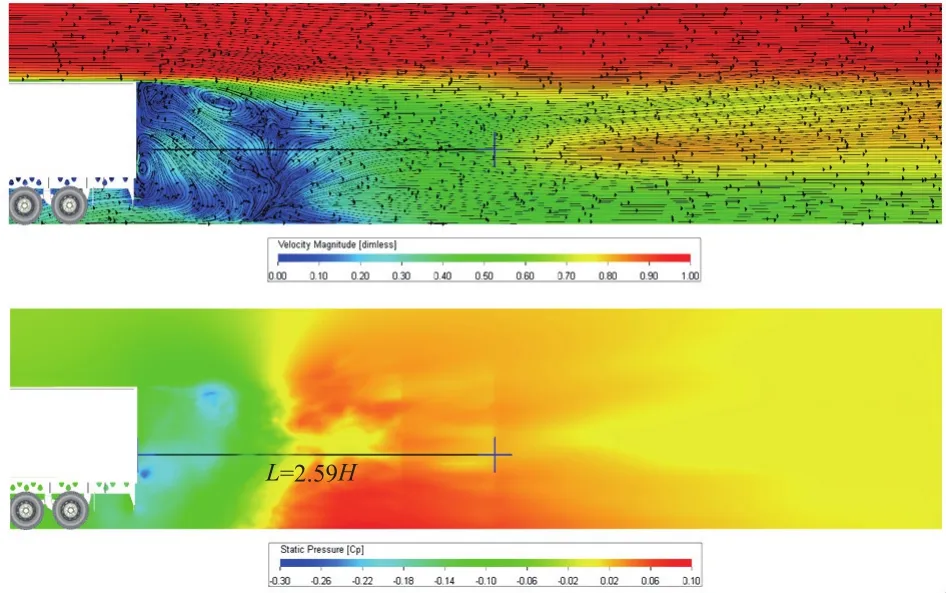

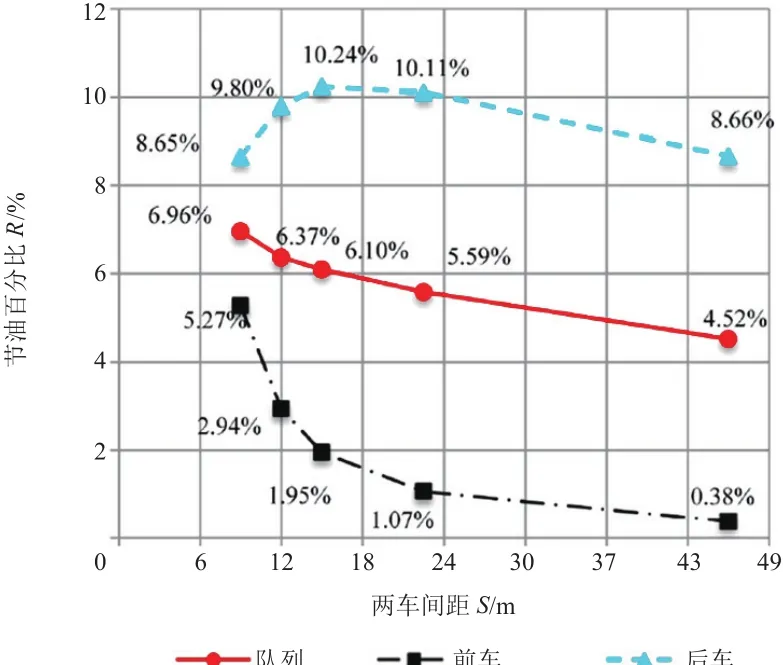

车辆队列行驶减阻的主要原理是缩短相邻两车行驶间距,后车(正压区)进入了前车的尾流负压区,在距离合适的情况下减小前车的负压值,两辆车的流场发生相互影响,达到整体减阻的效果。阻力变化较大的是后面的车辆,如图20所示(卡车间距为,风阻系数比值为CDplatoon/CDisolation),其主要作用的是前车的尾流区。同时,如图21所示,由尾涡截面流线与三维结构流线对比可知,影响尾涡结构的主要是车厢上、下涡,所以将两车间距(到前车尾部的距离)与车辆高度H的比值作为无量纲长度L进行分析。一般车辆前部正压是由来流的冲击速度和压力造成的,为了评价前车尾流对于后车前部正压区的影响,定义v/v0为速度恢复系数,Cp为压力恢复系数,Cpt为总压恢复系数,v为尾流速度,v0为前车自由来流或后车行驶的速度。

图20 队列行驶车辆的风洞试验减阻效果[17]

图21 左右对称面流线与尾涡三维流线

根据上述恢复系数的定义,对牵引列车的尾流进行分析,如图22和图24所示,根据速度恢复系数是否有突变,标记3个车厢尾涡距离点,第1个距离是L=1.05处,速度平均恢复系数范围为0~0.2,压力恢复系数范围为-0.1,总压恢复系数为-0.09,平均减阻119%;第2个距离是L=2.59处,速度平均恢复系数范围为0.2~0.5,压力恢复系数范围为0~0.1,总压恢复系数为0.18,平均减阻82%;第3个距离是L=5.69处,速度平均恢复系数范围为0.7~0.8,压力恢复系数范围为0,总压恢复系数为0.62,平均减阻38%,超过L=5.69处减阻效果将不显著。一般重型牵引列车前部的阻力为整车阻力的25%~35%[1-3],换算为整车阻力系数,最大减阻分别为41.65%、28.70%、13.30%。这3个距离点位置与风洞试验和整车道路试验(图20和图25)比较相符,可以作为计算队列行驶间距值的初步参考,而减阻值由于没有考虑前后车之间的交互作用,所以可以根据进一步仿真和试验结果进行修正得到减阻的经验公式。

图22 速度与压力突变位置点1

图23 速度与压力突变位置点2

图24 速度与压力突变位置点3

图25 卡车队列行驶道路油耗试验结果[15]

5 结论及讨论

(1)通过分析尾流速度和压力场,以及车厢尾部受力可有效评价尾涡,使尾涡的涡心尽量远离车厢尾部、尾涡的回流流线能尽量直着冲击车厢后部,以起到尾部减阻的作用。

(2)Cpt=0作为能量损失较大区域的界面,可以直观表示涡区损失大小,同时也是尾涡分离界面即尾涡区。

(3)通过分析损失能量的数值及区域大小,可以初步判断减阻效果,也可给出减阻趋势。

(4)通过尾流分析,加装导流板以实现整车减阻3.7%。但出于对工艺性的考虑,在车厢下面加装导流板,可进一步进行仿真分析并讨论其工艺实现性。

(5)通过尾流分析,可以初步给出载货车队列行驶距离的位置点及减阻趋势,为进行评价定义了速度、压力、总压恢复系数,可以进一步进行队列行驶仿真或试验,以便对减阻值进行修正并建立经验公式。