汽车制动系统踏板感优化分析

2019-01-03童成前郑素云王华拓TongChengqianZhengSuyunWangHuatuo

童成前,郑素云,王华拓 Tong Chengqian,Zheng Suyun,Wang Huatuo

汽车制动系统踏板感优化分析

童成前,郑素云,王华拓 Tong Chengqian,Zheng Suyun,Wang Huatuo

(北京汽车研究总院有限公司,北京 101300)

介绍了汽车制动踏板感的表述方法,并分析制动踏板感的影响因素。结合某越野车型的制动踏板感问题,详细阐述了制动踏板感优化分析方法。结果表明:优化后的制动踏板感曲线计算值与实测值一致,误差在10%以内;优化后的制动踏板感符合初始定义标准,且与对标车相当。

制动;踏板感;影响因素;优化

0 引 言

随着汽车的发展,人们对制动系统不仅要求更短的制动距离,而且对制动系统踏板感的舒适性能也提出要求。首先介绍制动踏板感的表述方法,然后对其影响因素进行分析,最后结合某越野车型的制动踏板感问题,详细阐述制动踏板感的优化分析方法。

1 制动踏板感表述方法

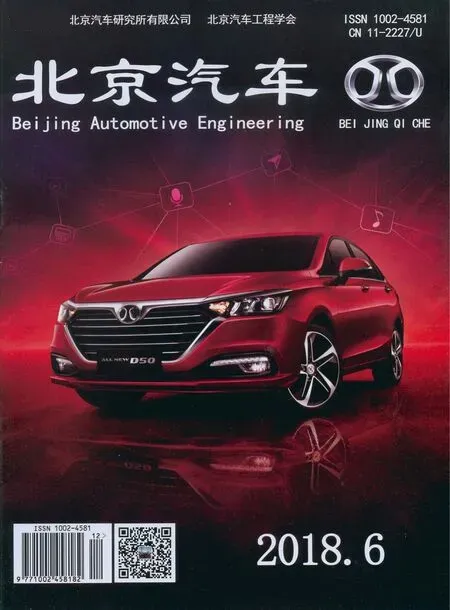

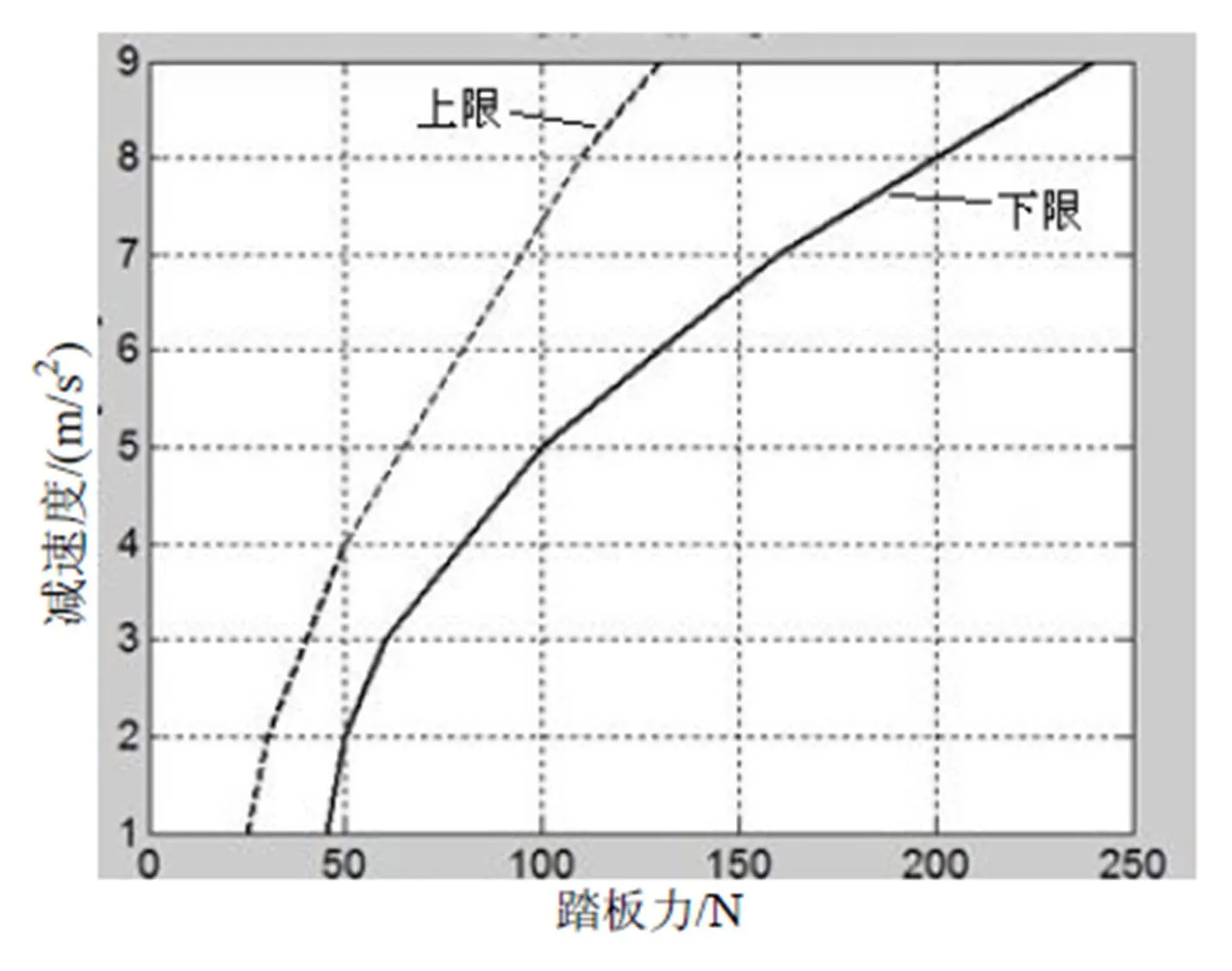

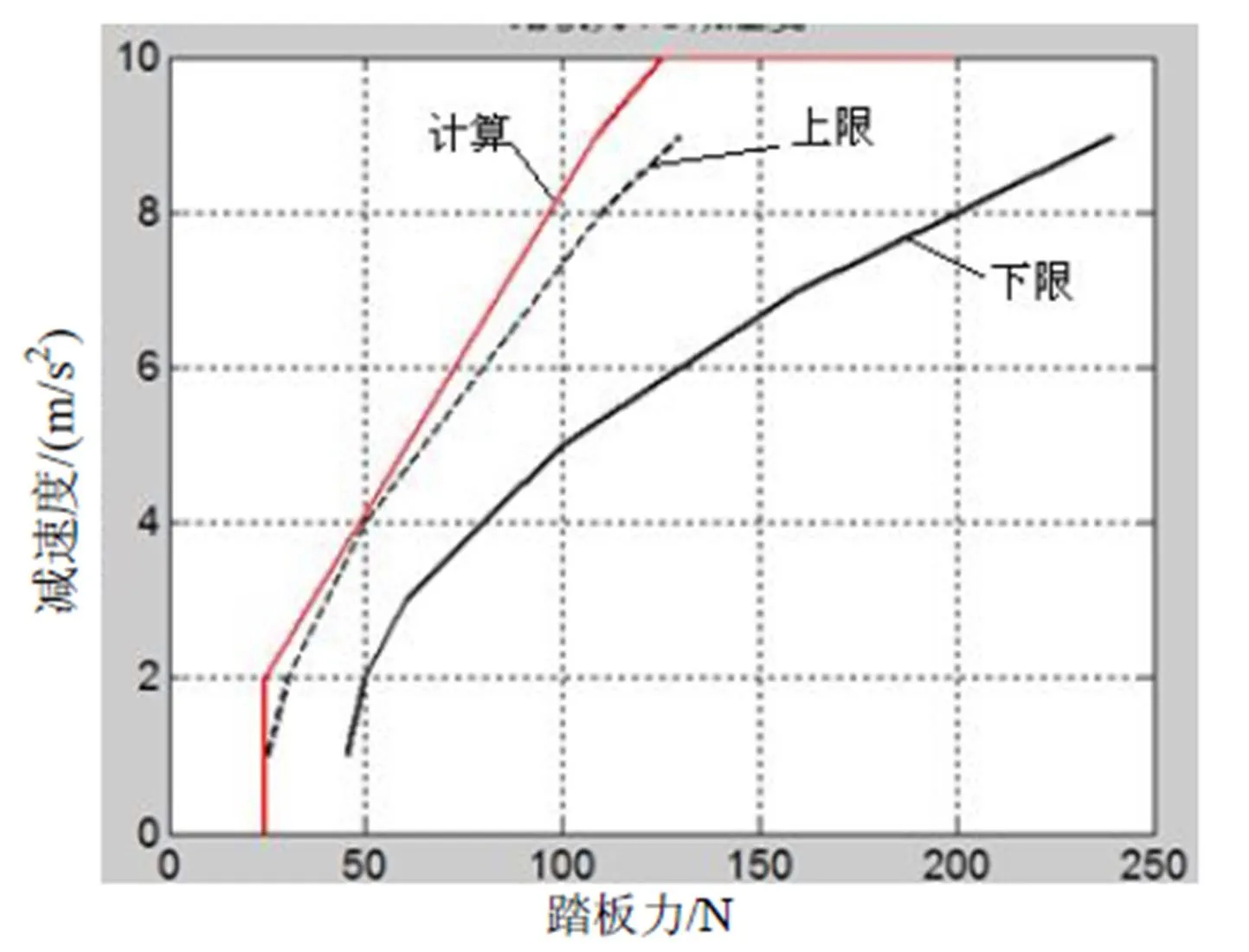

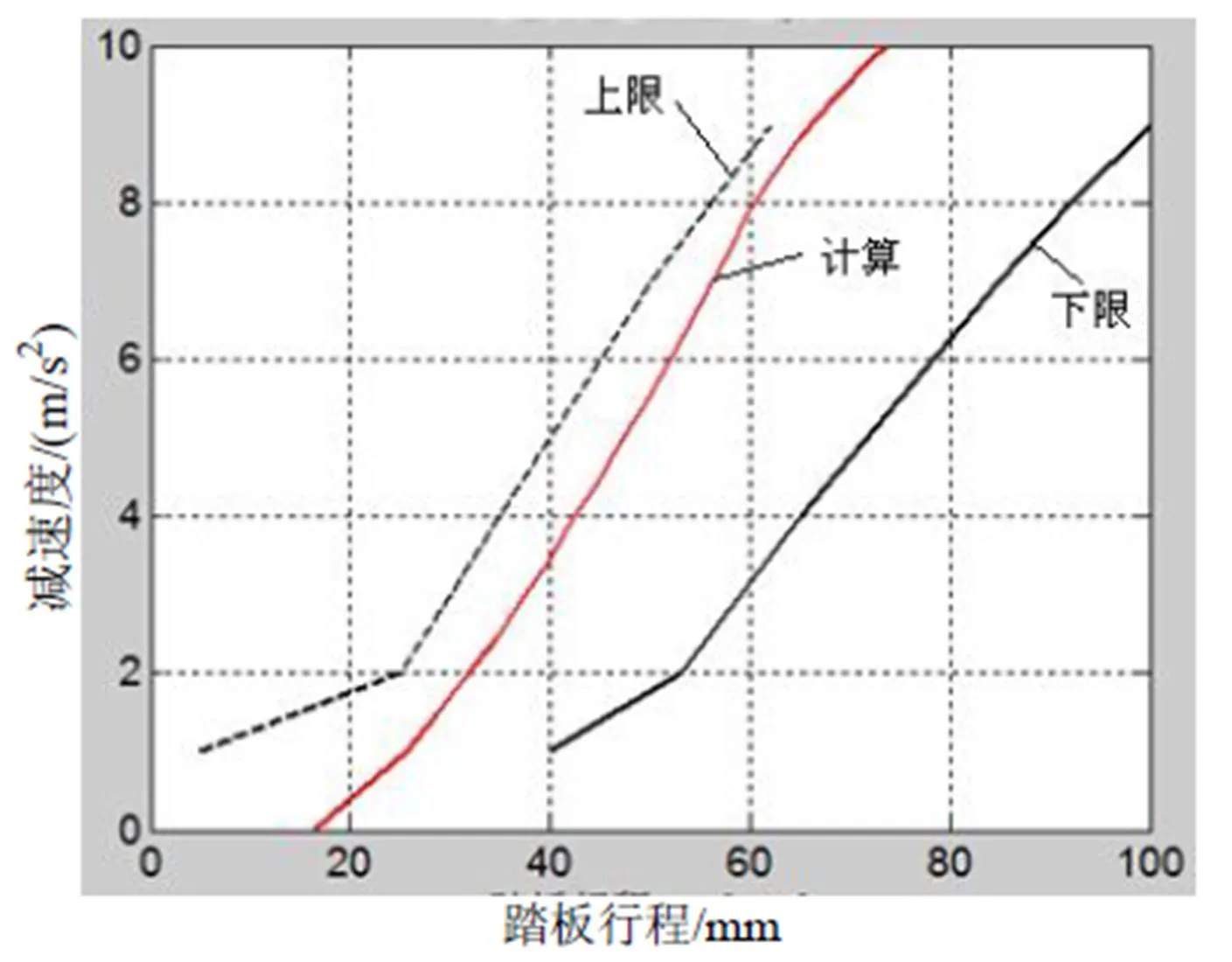

踏板力与减速度关系曲线、踏板行程与减速度关系曲线是表示和评价制动踏板感的有效方法,因此定义这两种关系曲线是研究制动踏板感的基础。图1、图2是目前常用的踏板力、踏板行程与减速度的关系曲线。从图中可以看出,关系曲线会定义一个范围,并规定同一减速度下的踏板力、踏板行程的上限和下限值。制动踏板感的计算误差、测量误差以及客户使用的主观性等因素决定了制动踏板感需要定义在一个范围内[1]。图1、图2中的曲线统称为制动踏板感曲线。

图1 踏板力与减速度关系曲线

图2 踏板行程与减速度关系曲线

2 影响因素分析

2.1 轮边最大抱死液压

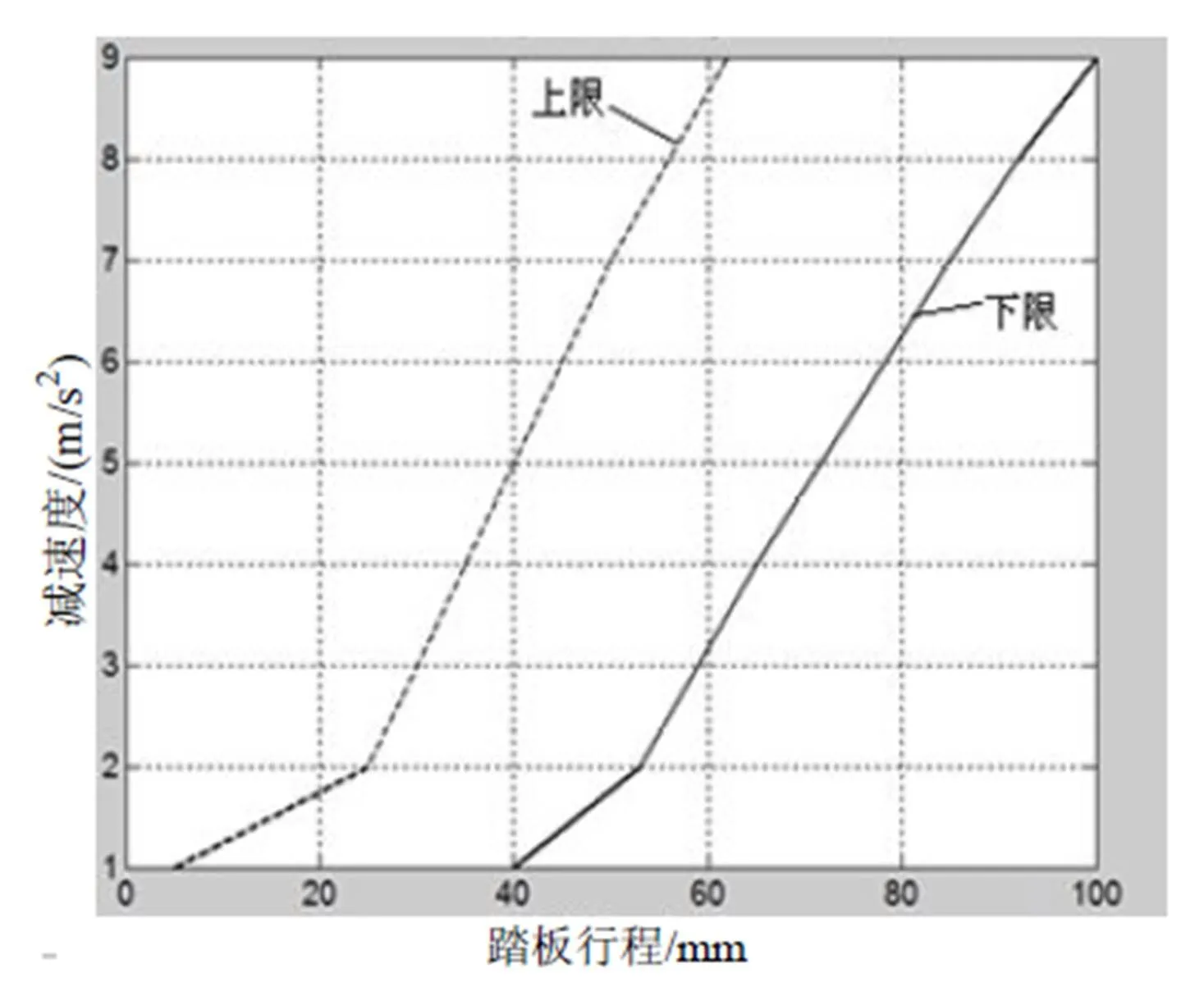

制动系统匹配或者制动踏板感匹配应该首先进行压力匹配,压力匹配对制动性能产生影响,包括同步附着系数,前、后轮抱死顺序等,不再赘述,重点说明其对制动踏板感的影响。从图3可以看出,输入力(输入力与杠杆之比为踏板力)与真空助力器及制动主缸总成助力特性相关,而轮边最大抱死液压决定真空助力器及制动主缸总成拐点液压的选择,即影响真空助力器及制动主缸总成的选型,进而影响踏板力。另外,制动时,轮边需要的液压越大,制动系统的所需液量就越大,所需要的踏板行程也越长;不难理解,轮边最大抱死液压决定着整个制动系统的最大所需液量,直接影响制动踏板的最大行程[2]。

图3 真空助力器输入-输出特性曲线(真空度-66.7 kPa)

2.2 真空助力器及制动主缸总成主要参数

影响制动踏板感的主要参数有:拐点、跳跃值、助力比、始动力、空行程、释放力、缸径等。

(1)拐点:即真空助力器的最大助力点;拐点的选择尤为重要,如果拐点选择较小,可能使最大踏板力较大;如果选择过大,可能使真空助力器膜片尺寸过大,造成浪费;一般真空助力器拐点值与车辆满载轮边最大抱死液压相当。

(2)跳跃值:提高真空助力器的跳跃值,可优化初期踏板感;但是,跳跃值过大将破坏助力器的随动性,产生脉冲制动现象,同时也将使助力器的耐久性能急剧下降。

(3)助力比:通过提高真空助力器的助力比可以降低相同制动减速度下的踏板力,优化制动踏板感,但是当助力器膜片尺寸确定后,助力比越高,拐点压力越低,影响重度制动时的助力效果,进而影响重度制动时的制动踏板感。

(4)始动力:为真空助力器产生输出力时所对应的最小输入力;始动力过小,则稍有输入力时,真空助力器就有输出,驾驶员将失去明显的脚感;过大,则踏板力增大,降低了真空助力器的灵敏度且延长反应时间,一般要求始动力≤110 N[3]。

(5)空行程:真空助力器及制动主缸总成的空行程的大小会影响制动踏板的自由行程。

(6)释放力:决定着真空助力器的回程速度,即取消制动的速度;释放力过小,真空助力器的回程速度会变慢,从而影响制动踏板的跟脚感,一般要求释放力≥30 N[4]。

(7)制动主缸缸径:影响真空助力器及制动主缸总成的液压特性,进而影响踏板力与踏板行程,如果减小制动主缸缸径,可减小相同减速度下的踏板力,但是会增加相同减速度下的踏板行程。

2.3 真空度

真空助力器及制动主缸总成在不同的真空度下助力特性不同,较大的真空度会获得较好的助力特性;相反,当真空度较差时,真空助力器的助力效果变差。如图4所示,在相同的输入力下,不同真空度产生的液压差别为:P1(-66.7 kPa)> P2(-50 kPa)> P3(-40 kPa)> P4(-30 kPa)[5-7]。

图4 不同真空度的助力器特性曲线

目前,一些发动机由于自身的结构设计及标定需要往往无法给制动系统提供足够的真空源,特别是在高原和寒冷早晨初次点火使用工况下,真空度不足问题会更加凸显。因此,在进行制动系统设计及制动踏板感匹配时必须充分考虑真空度的因素。

2.4 制动踏板杠杆比

增加制动踏板杠杆比可减小踏板力,但是会增加踏板行程。一般情况下,不会通过增加制动踏板杠杆比来减小踏板力;相反,在制动系统匹配过程中,一般会选择较小的制动踏板杠杆比来控制踏板行程,根据经验,一般制动踏板杠杆比定义为3.2~4.0。

2.5 制动系统空行程及刚性

制动系统的空行程以及各零部件在一定液压下的变形量会影响踏板行程。空行程主要包括真空助力器及制动主缸总成的空行程、摩擦片与制动盘的间隙等。各零部件,如制动踏板、制动主缸、制动管路、制动器等在一定压力下的刚性,对踏板行程有直接影响。

3 分析实例

结合实例详细介绍制动踏板感优化分析方法。

3.1 问题描述

某越野车型(满载状态)制动踏板感主观评价过程中,存在如下问题:(1)轻中度制动时,踏板力较大;(2)重踩制动时,踏板力增大明显,ABS不容易触发;(3)踏板行程略长,空行程较大。

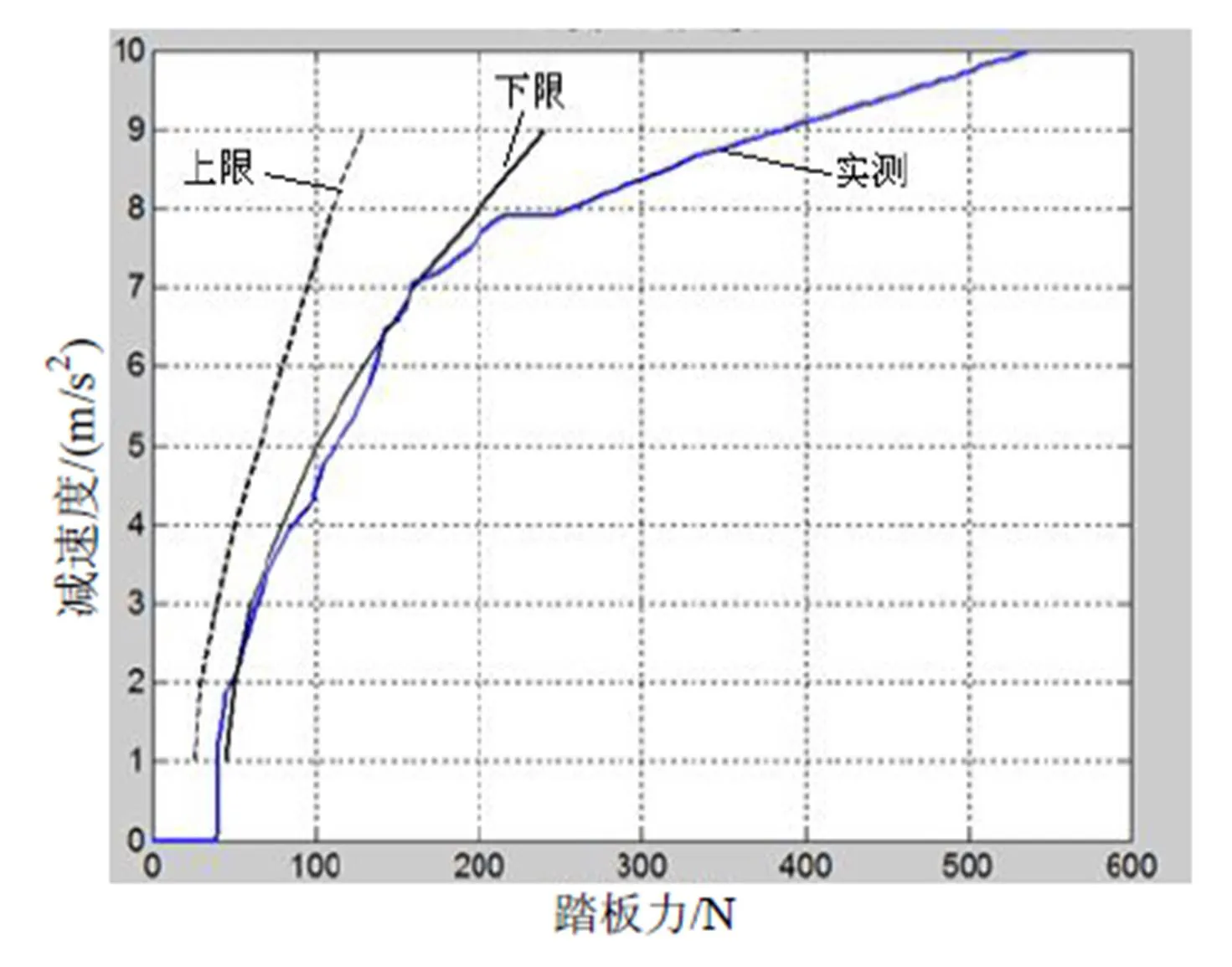

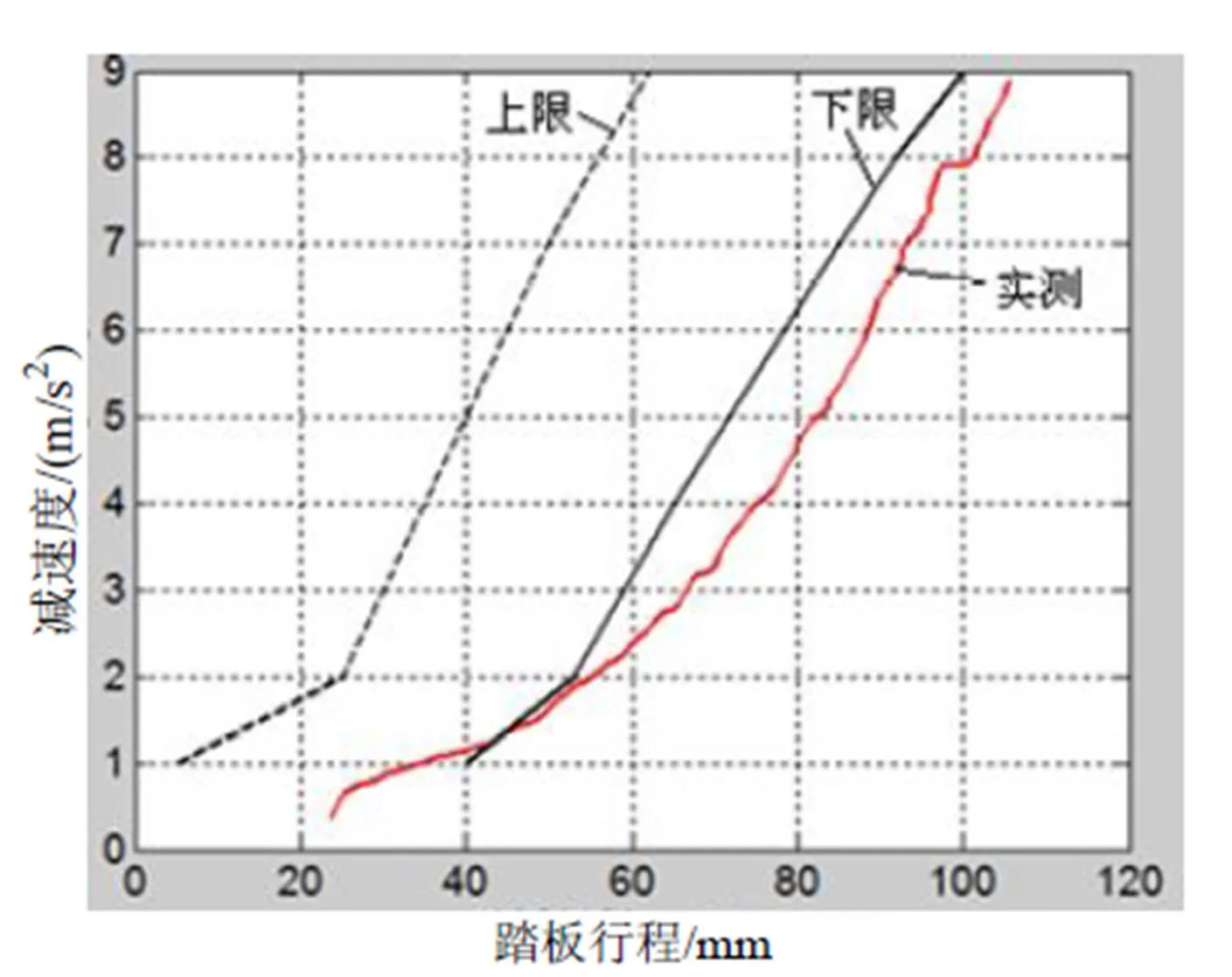

实车测试的踏板力-减速度、踏板行程-减速度曲线如图5、图6所示。可以看出:(1)该车型的踏板力超出踏板力曲线标准的下限,偏大;(2)减速度为8~10m/s2的过程中,踏板力增加明显,最大值超过500 N;(3)初始踏板力较大,约为40 N;(4)踏板行程超出下限,较差。

图5 踏板力与减速度关系曲线

图6 踏板行程与减速度关系曲线

3.2 优化分析

1)压力计算发现,轮边最大抱死液压偏大,前轴最大抱死液压为11 MPa,后轴最大抱死液压为6 Mpa,需要降低轮边最大抱死液压。

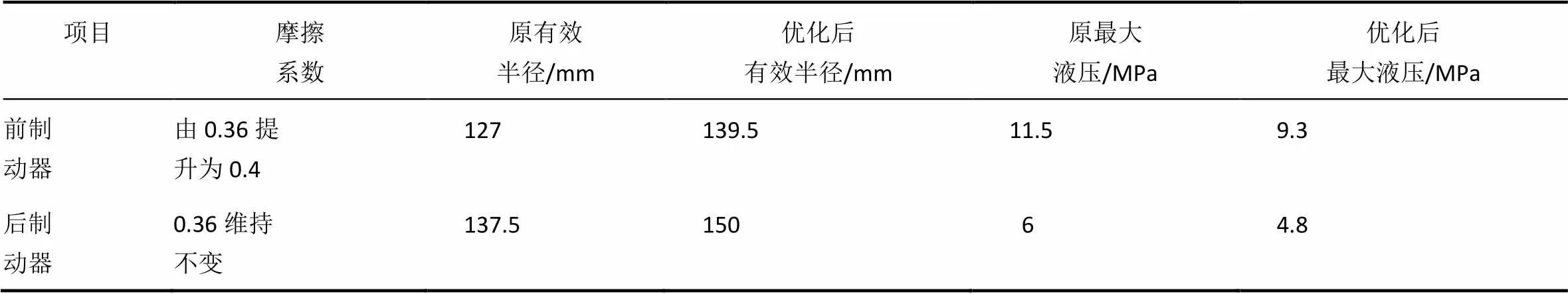

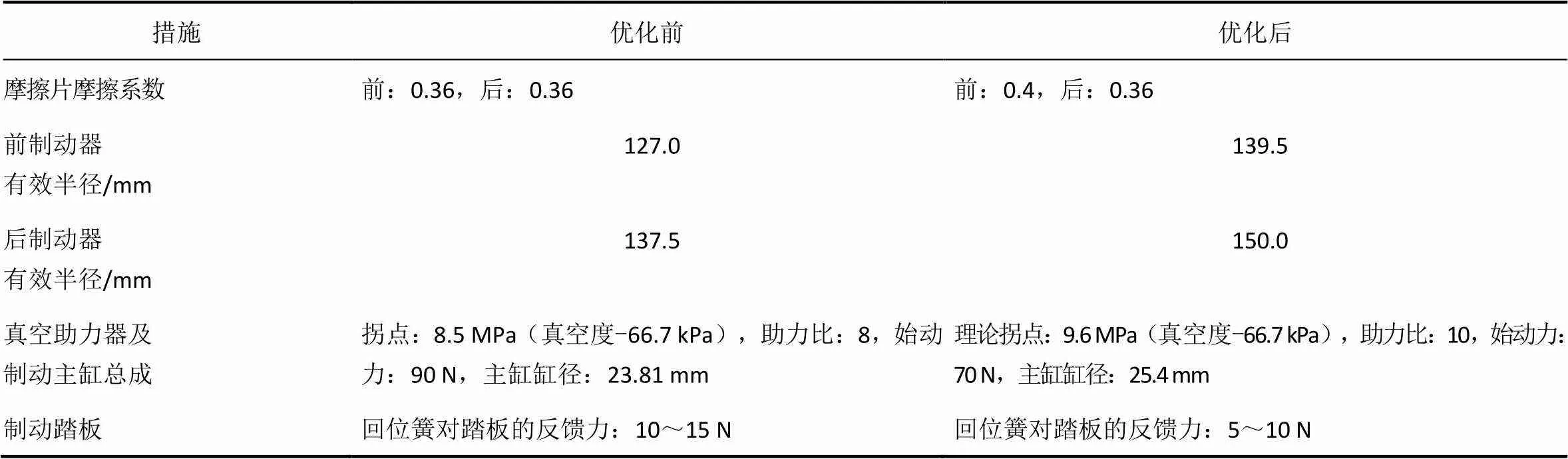

考虑到该车型的生产紧迫性,以及制动系统零部件优化的难易程度,通过提高摩擦片摩擦系数和增加轮边有效制动半径来降低轮边最大抱死液压,详细见表1。

表1 轮边最大抱死液压的优化

2)针对初始踏板力大的问题,将真空助力器的始动力由90 N减小为70 N,制动踏板回位簧对制动踏板的反馈力由10~15 N调整为5~10 N。

3)虽然轮边最大抱死液压降低为9.3 MPa,但是仍然高于助力器拐点8.5 MPa,需要增大真空助力器拐点,所以将真空助力器膜片型式由177.8 mm(前膜片直径)+203.2 mm(后膜片直径)优化为203.2 mm(前膜片直径)+228.6 mm(后膜片直径)。

4)针对踏板行程偏长和踏板力大的问题,将制动主缸缸径由23.81 mm优化为25.4 mm,真空助力器助力比由8调整为10。

以上各优化方案汇总见表2。

表2 各优化方案汇总

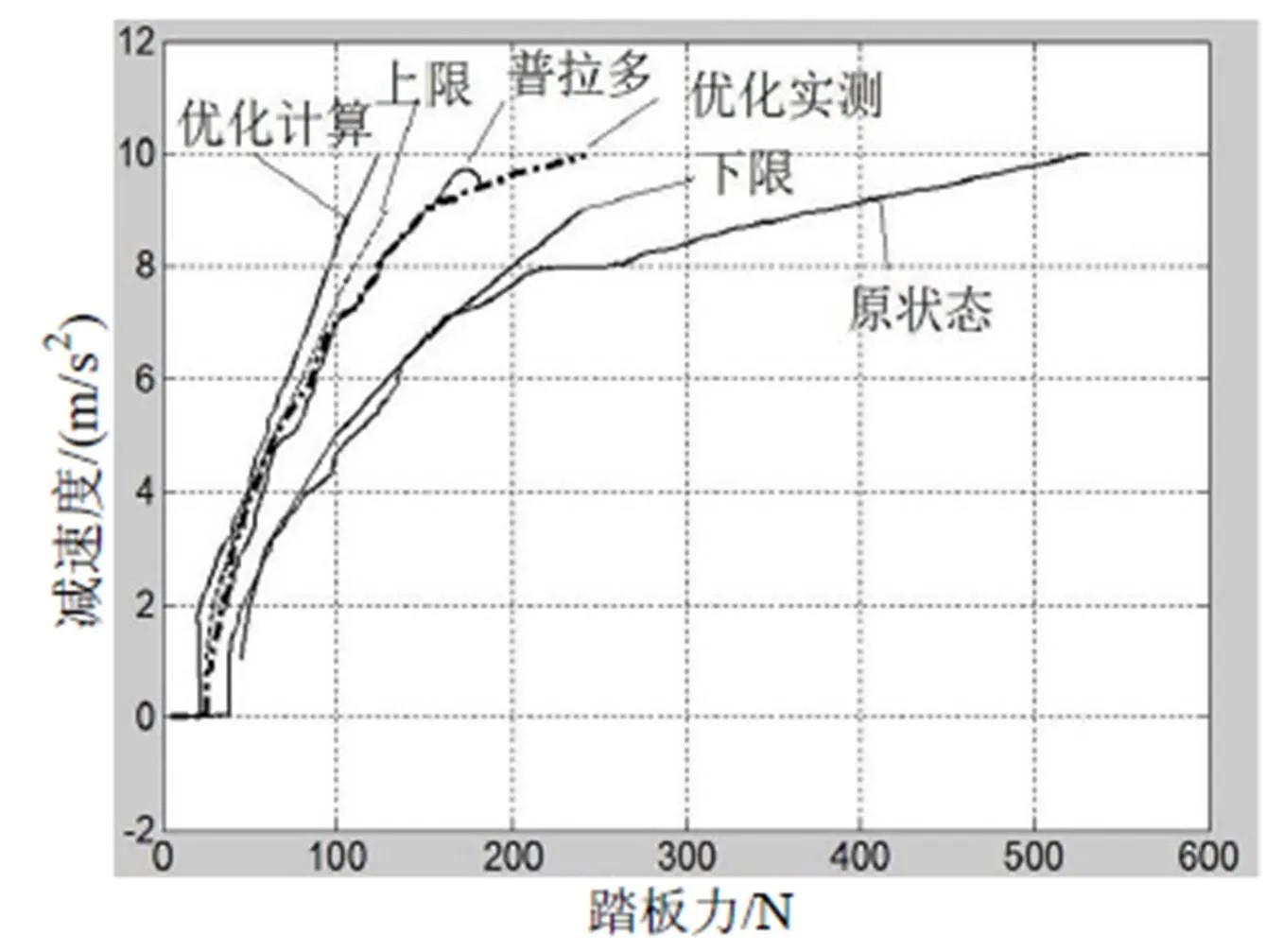

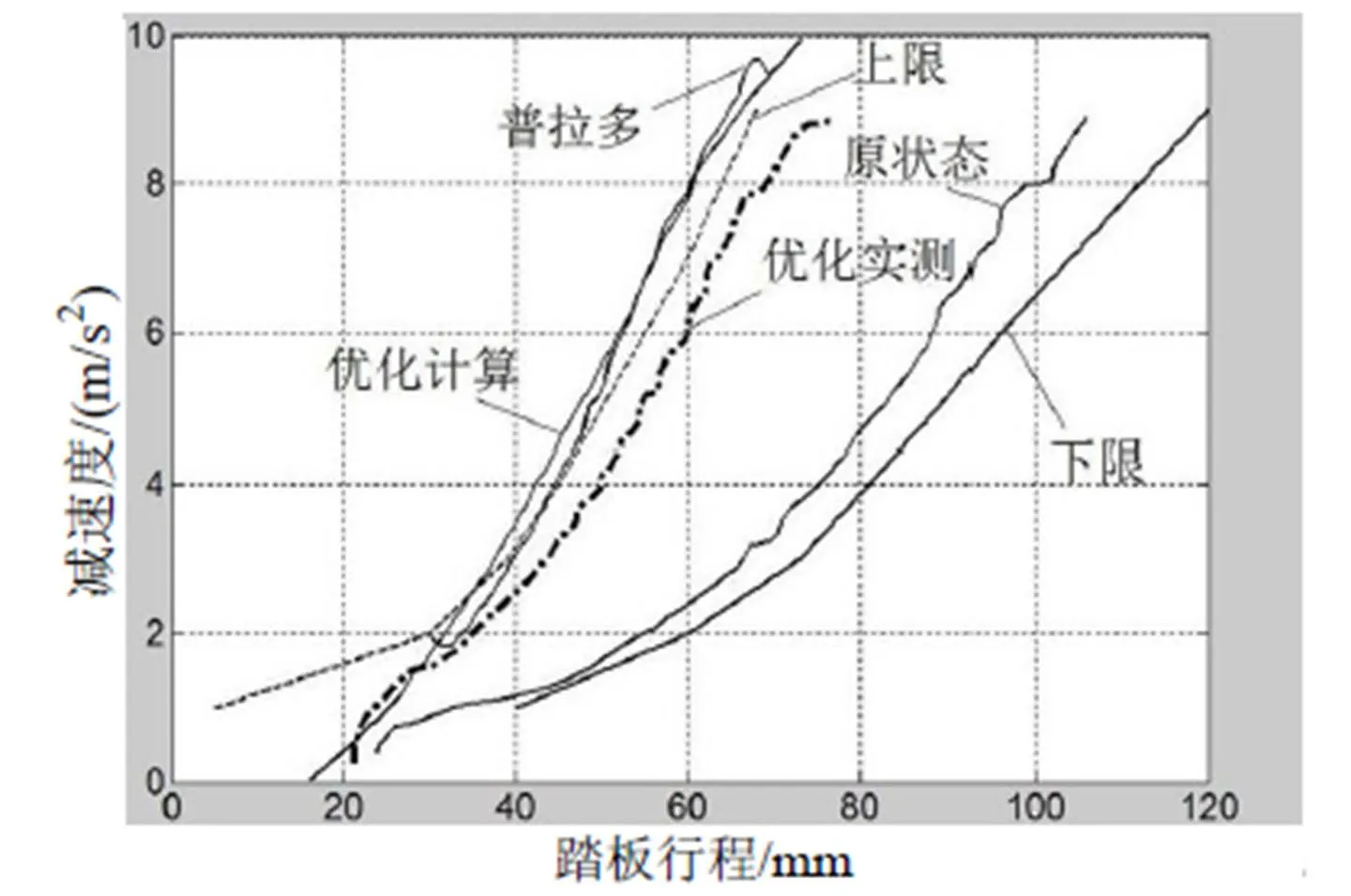

绘制出优化后的制动踏板感曲线分别如图7和图8所示。可以看出:(1)制动踏板力处于标准的上限外边缘,考虑到实车状态效率损失等因素,匹配结果较好;(2)踏板行程位于标准之内,且接近上限,较好。

图7 踏板力与减速度关系曲线(优化后-计算值)

图8 踏板行程与减速度关系曲线(优化后-计算值)

3.3 测试结果

优化后的制动踏板感测试结果如图9和图10所示,可以看出:(1)初始踏板力得到改善,约为25 N,踏板力曲线位于标准范围内,且接近上限,较优化前下降30%以上;(2)踏板行程得到改善,较优化前缩短约20%;(3)优化后的制动踏板感与对标车(普拉多)相当;(4)踏板力和踏板行程计算结果与试验结果误差在10%以内,计算方法正确有效。

图9 踏板力与减速度关系曲线(优化后-实测值)

图10 踏板行程与减速度关系曲线(优化后-实测值)

针对优化后的制动踏板感进行主观评价,结论为:(1)踏板力小,踏板轻便;(2)重踩制动时,踏板力适中,ABS可正常触发;(3)踏板行程适中,比较舒适。

4 结 论

介绍制动踏板感的表述方法,并分析了制动踏板感的影响因素;实例分析表明,制动系统踏板感优化分析方法有效实用,计算方法正确有效。

[1]陈振文. 液压制动系统踏板感觉影响因素分析[J]. 企业技术开发,2013,32(3):92-94.

[2]石永金. 乘用车制动踏板感觉的综合评价[J]. 上海汽车,2011(5):46-49.

[3]真空助力器技术标准:QC/T 307-1999 [S].

[4]阮少华. 汽车真空助力器关键性能参数优化的研究[D]. 哈尔滨:哈尔滨工业大学,2011.

[5]刘福军. 奥迪A6L车电子真空泵工作异常[J]. 汽车维护与修理,2013(12):41-42.

[6]李光明,施亮,刘辉. 增压车型真空源设计分析研究[J]. 客车技术,2011(5):27-29.

[7]夏青松,周荣,杨华,等. 电动真空助力制动系统设计[J]. 轻型汽车技术,2007(z3):11-14.

2018-07-25

1002-4581(2018)06-0001-04

U463.5

A

10.14175/j.issn.1002-4581.2018.06.001