基于离散元法的振动筛的筛分效率研究

2019-01-02刘义伦苏家辉赵先琼刘思琪伍天翔

刘义伦,苏家辉,赵先琼,陈 辉,刘 驰,刘思琪,伍天翔

(1.中南大学机电工程学院,湖南 长沙 410083;2.中南大学轻合金研究院,湖南 长沙 410083)

筛分是将尺寸不同的物料按筛孔大小分成不同粒度级别的过程[1],广泛应用于冶金、煤炭、电力、建材、化工、医药等领域.在对包含多种粒径的颗粒物料进行筛分时,双层直线振动筛因其结构简单,工作效率高,能获得较高的筛分精度,在颗粒物料分级处理中扮演着至关重要的角色.

目前,振动筛多数由经验法设计制造,不同粒径颗粒的筛分效率不同.通过理论分析及研究,提高筛分机筛分效率,降低能耗,这是当前筛分机械的发展趋势.[2-4]物料在筛面上的运动状态复杂多变,为了深入了解筛分过程中颗粒的运动状态和透筛规律,需要借助离散单元法对每一个独立运动单元的筛分过程进行模拟分析.离散元法(Discrete Element Method,DEM)是20世纪70年代发展起来的用于计算散体介质系统力学行为的一种数值方法,经过40年多的发展,DEM已在筛分领域得到了成功应用.[5-7]

J.Li等[8]模拟了不同粒径、数量比、给料速率的颗粒群在孔径为4 mm、倾角为30°的静止筛网上的筛分行为;M.Jahani等[9]基于离散元法进行了大量的仿真实验,探讨了振动参数对单层、双层等厚筛筛分效率的影响;文献[10-13]分析了入料颗粒的粒度分布对筛分效率的影响以及颗粒与筛面的碰撞行为,采用瞬时透筛系数考察筛分机处理难透筛颗粒物料的能力.国内外学者的相关研究都体现了DEM用于分析颗粒运动的优越性[13-14].

目前关于双层振动筛振动参数对不同粒级颗粒运动状态及筛分效率的影响研究较少.因此,本文基于DEM模拟了颗粒物料在双层振动筛不同模型参数下的运动过程和透筛行为,分析各因素对不同粒级颗粒运动速度和筛分效率的影响以及速度与筛分效率之间的关系,探明颗粒物料的透筛规律,为双层直线振动筛分机的结构和运动参数设计提供参考.

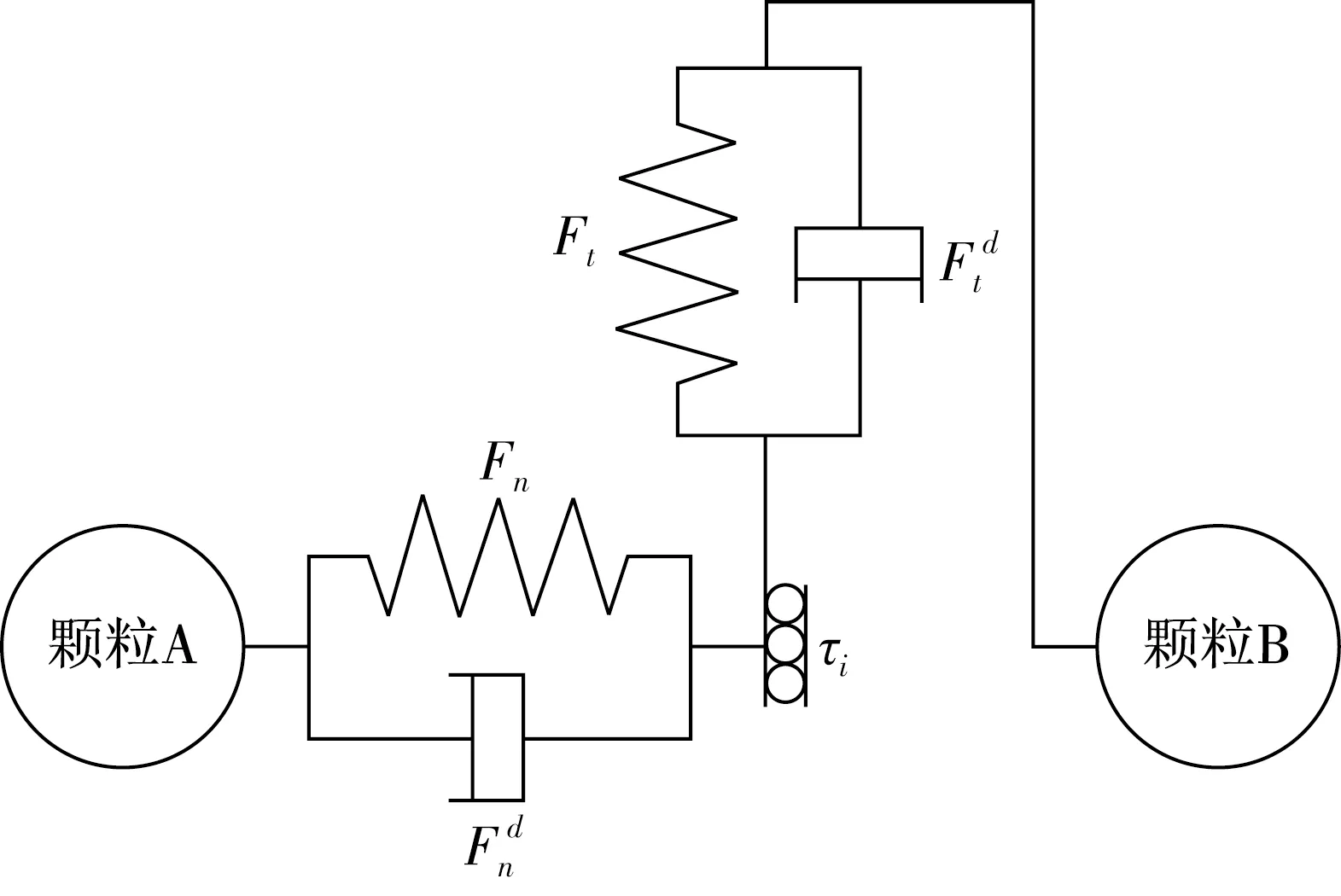

1 颗粒接触模型

Fn:法向力;法向阻尼力;Ft:切向力;切向阻尼力;τi:摩擦力矩图1 颗粒接触模型框图

数值模拟基于Hertz-Mindlin(no slip)接触模型[15-16](见图1).如图1中模型中法向力分量由Hertzian接触理论得出,切向力模型由Middlin-Deresiewicz理论确定.法向力和切向力都含阻尼分量[17].切向摩擦力遵守库仑摩擦定律,滚动摩擦力通过接触独立定向恒转矩模型实现.

2 模型建立

离散元分析软件EDEM是粉体颗粒运动学分析的专业软件,通过在EDEM软件平台建模,可以获得颗粒在特定三维模型中的运动动力学参数,量化实验结果有助于分析颗粒的筛分特性.现以烟花亮珠颗粒物料筛分为例,通过实验测试获取EDEM数值仿真所需物理参数,如表1所示.

表1 模型物理参数

2.1 颗粒模型

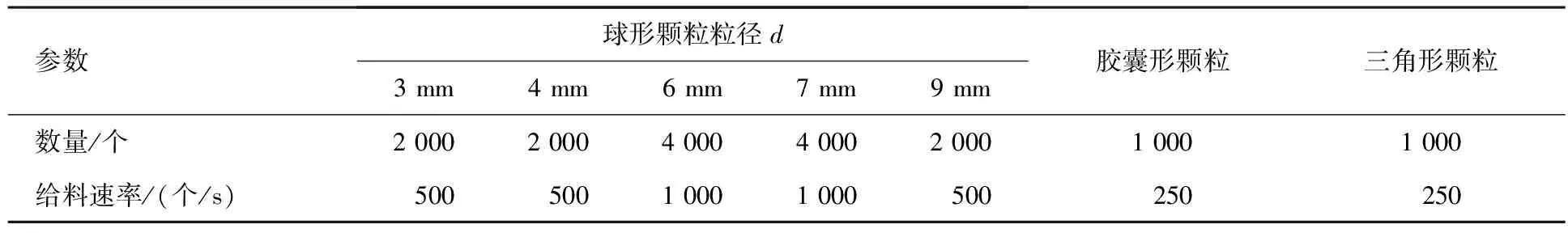

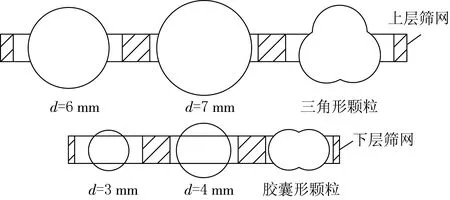

烟花亮珠颗粒在成形过程中会加入一定量的水和酒精,因此筛分物料中会出现由多个小颗粒黏结形成非球形颗粒,为了真实地还原现实筛分情况,仿真实验的入料颗粒包含5种不同粒径的球形颗粒以及胶囊形和三角形非球形颗粒.图2所示为两种非球形颗粒模型,胶囊形颗粒由2个直径为3 mm的颗粒组成,球心距为1.5 mm;三角形颗粒由3个直径为4 mm的颗粒组成,球心分别在边长为2 mm的等边三角形的3个顶点上.物料中各类别颗粒参数见表2,总计颗粒16 000个,不可透筛颗粒2 000个.

表2 物料组成成分

图图2非球形颗粒模型

2.2 三维模型

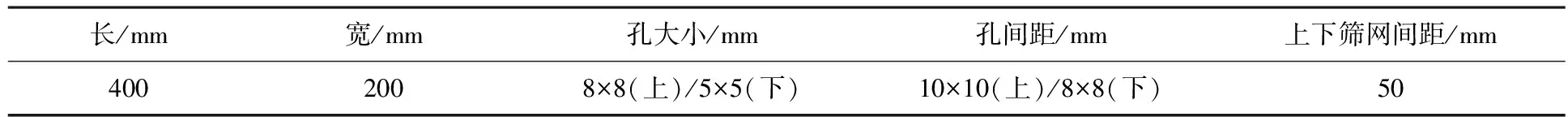

筛箱、筛网尺寸由生产率计算得出,振动筛在满足强度、刚度要求的条件下,经过模态分析,确定了振动筛三维模型结构设计[18],如图3所示.此次研究重点为颗粒在筛面上的运动过程及透筛行为,因此简化了筛分机结构,三维模型由筛箱和方孔筛网组成;筛孔几何参数经烟花亮珠生产企业实地测量获得,筛网具体参数如表3所示.

表3 筛网几何参数

表4模型参数的取值

振幅A/mm振动方向角α/(°)筛面倾角β/(°)3308445125601667520

注:振动频率为14 Hz.

振动筛动力源拟采用偏心块激振,振幅(A)在6~8 mm之间.由于物料中颗粒粒径偏小,故振幅取偏小值;从振动筛相关文献中发现,最优振动方向角(α)在40°~80°之间[19].由于物料中多数为形状规则颗粒,为保证筛分效率,且考虑垂直方向空间问题,筛面倾角(β)不宜过大,取β<20°.具体变量及取值如表4所示.

3 结果与讨论

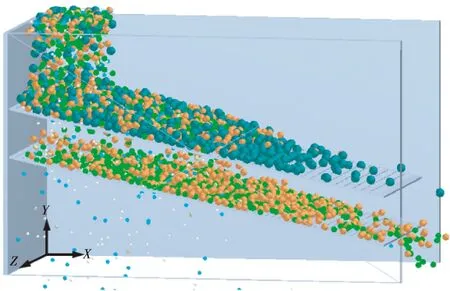

颗粒按粒径大小着色,颜色越深,粒径越大图3 筛分过程仿真

模拟颗粒物料在双层直线振动筛上进行筛分的场景见图3,时间t在0~4 s之间,物料从距筛网120 mm处的入料端自由落体,初速度为零.当颗粒与筛网接触时,颗粒具有一定速度且由于筛面振动,颗粒与筛网发生碰撞,随后做循环抛落运动,在透筛的同时完成输送运动.根据筛网孔径的大小,物料被分成筛上物和筛下物.

筛分效率是衡量筛分机性能优劣的重要指标之一,当筛分机拥有较高的筛分效率时,能大幅度节约工作时间、减少能耗[20].以EDEM选择性数据分析的优势,分别对各粒级颗粒的透筛数量进行统计,可以得到球形颗粒(d=6 mm,d=7 mm)、三角形颗粒通过上层筛网的颗粒数目及球形颗粒(d=3 mm,d=4 mm)、胶囊形颗粒通过下层筛网的颗粒数目,并根据给料物料中颗粒分布情况,分别计算得出各粒级颗粒单独的筛分效率计算公式为

(1)

其中:ηi为筛分效率,Bi为筛下物颗粒数目,Ai为物料中所含细粒颗粒的总数目.

由于物料中包含多种颗粒,筛分机对颗粒物料的总体筛分效果用总筛分效率表示,计算公式为

(2)

其中ki为该颗粒数量占可透筛颗粒总量的比例.

在EDEM分析模块中,通过设定与筛网倾角相同的几何长方体,对颗粒运动速度进行区域采集.以下提到的颗粒平均运动速度是指在高于上层筛网35 mm与低于下层筛网50 mm的颗粒平均运动速度,X方向表示颗粒输送速度,Y方向表示颗粒透筛速度.

3.1 振幅对颗粒运动速度及筛分效率的影响

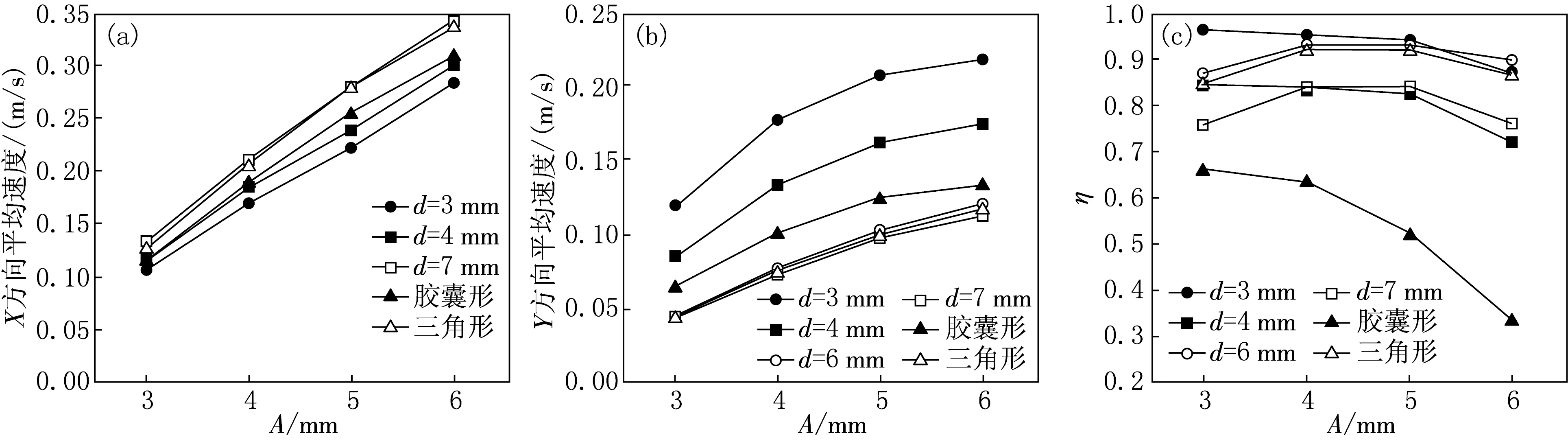

在筛分过程中,颗粒通过碰撞而获得能量,振幅的改变直接影响到筛网与颗粒碰撞的强度,导致颗粒的运动速度发生变化(见图4)[21].图4(a)和(b)为当α=30°,β=8°时,各粒径颗粒在X,Y方向平均运动速度随振幅增大的变化情况.

将d=3 mm、d=4 mm的球形颗粒和胶囊形颗粒统称为小颗粒,其余为大颗粒,由图4(a)和(b)可知,小颗粒在X方向速度慢,Y方向速度快,表明小颗粒透筛更快.随着振幅增大,Y方向颗粒速度增长趋于平缓.

由图4(c)可知,小颗粒随着振幅增大,筛分效率下滑.由于小颗粒需要穿过两层筛网才能完成筛分,而振幅越大,颗粒输送速度越快,在筛网上停留的时间越短,从而使透筛几率降低,筛分效率下降.

而大颗粒在上层筛网完成筛分,各粒级速度差别很小,且振幅较小时,大颗粒容易堵孔、堆积,使部分颗粒在未接触筛网之前被输送至卸料端.所以当振幅从3 mm增大为4 mm时,大颗粒筛分效率有所提升,说明适当增大振幅有利于提高筛分效率.但继续增大振幅,颗粒运动速度过快,筛分效率开始下降.

α=30°;β=8°

4种振幅下筛分机的总筛分效率分别为η11=0.83,η12=0.87,η13=0.86,η14=0.78,所以振幅最优点在A=4 mm附近.

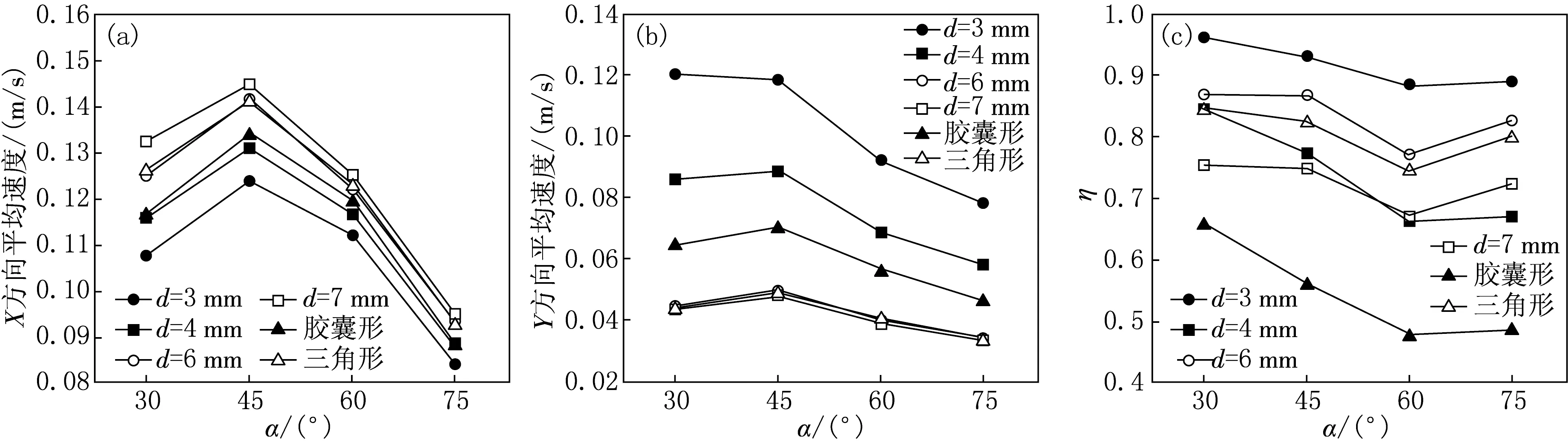

3.2 α对颗粒运动速度及筛分效率的影响

α是指振动方向与X轴正方向的夹角.α对颗粒运动速度及筛分效率的影响见图5.由图5可见,α=30°为筛分效率最优点,当α较小时,颗粒物料沿垂直方向运动速度低,抛落运动幅度小,颗粒与筛网接触时间长,颗粒透筛几率大;当α=45°时,颗粒在X,Y方向运动速度最快,说明颗粒完成输送、透筛最优.

A=3 mm;β=8°

在不同振动方向角下颗粒的受力及运动轨迹见图6.由图6可知,随着α增大,颗粒Y方向受力增大,抛掷幅度增大,减少了颗粒与筛网的接触机会,筛分效率明显下降;而α=75°时,尽管抛掷高度增加,但颗粒X方向受力和输送速度最小,颗粒在筛面上运动的时间更长,筛分效率反而回升.

图6 在不同振动方向角下颗粒的受力及运动轨迹

4种振动方向角下筛分机的总筛分效率分别为η21=0.83,η22=0.81,η23=0.72,η24=0.75,所以振动方向角的最优点在α=30°附近.

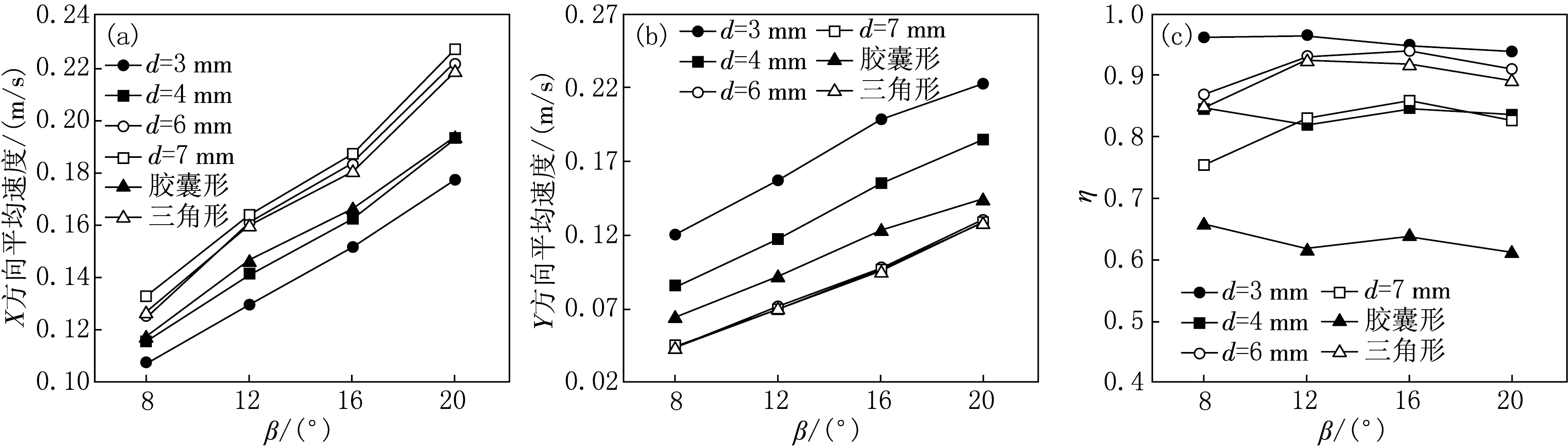

3.3 β对颗粒运动速度及筛分效率的影响

β对筛分效率的影响见图7.由图7可见:随着β增大,颗粒受沿筛面方向的重力分量增大,颗粒输送速度提升,减少大颗粒堵孔,大颗粒筛分效率明显提高.

当β=20°时,筛分效率总体下降,因为β过大,颗粒在筛面停留时间过短,且筛面倾角增大,筛孔有效筛分面积减小,颗粒难以实现完全筛分.4种β下筛分机的总筛分效率分别为η31=0.83,η32=0.87,η33=0.88,η34=0.85,所以β最优点在16°附近.

A=3 mm;β=30°

图8 颗粒透筛示意图

从以上筛分效率关系中可知,各粒级颗粒筛分效率由大至小的顺序:d=3 mm>d=6 mm>d=4 mm>d=7 mm.理论上讲,粒径越小,与孔壁间隙越大,颗粒透筛速度越快,筛分效率越大,但是由于小颗粒通过下层筛网的初始条件与上层筛网不同,小颗粒筛分效率势必会减小,所以会出现d=4 mm比d=6 mm颗粒筛分效率低的情况.从结果来看,三角形颗粒与d=6 mm颗粒筛分效率相差不大,而胶囊形颗粒筛分效率明显低于其他颗粒,颗粒透筛示意图见图8.由图8可知,三角形颗粒轮廓对称度高与圆球颗粒相似,以及与筛孔的间隙较大;而胶囊形颗粒长宽比较大,运动活跃度受限,且与筛孔间隙是最小的,透筛难度最大.

通过对比速度与筛分效率的图形发现,小颗粒之间筛分效率的大小排序很稳定,且X方向运动速度小,Y方向运动速度大的颗粒筛分效率更高.对于大颗粒来说,Y方向运动速度相差无几,X方向运动速度略有差异,且同样存在X方向运动速度越小,筛分效率越高的规律.

4 结论

振幅越小越有利于小颗粒筛分,A=4 mm时,各粒级颗粒都具有较大的筛分效率.α对筛分效率的影响最显著,α增大,筛分效率降低,直到α=75°时筛分效率回升.适当增大β可防止颗粒堵孔,但过大的β使颗粒输送速度太快且筛孔有效筛分面积减小,导致筛分效率下降.归纳结论如下:

(1) 各粒级颗粒运动速度随着振幅和β的增大而加快;α为45°时颗粒运动速度最快.

(2) 各粒级颗粒同时达到较高筛分效率的一组参数是:A=4 mm,α=30°,β=16°.

(3) 颗粒筛分效率由大至小的顺序是:d=3 mm>d=6 mm>三角形颗粒>d=4 mm>d=7 mm>胶囊形颗粒.

(4) 当颗粒X方向运动速度小,Y方向运动速度大时,颗粒能获得高筛分效率.